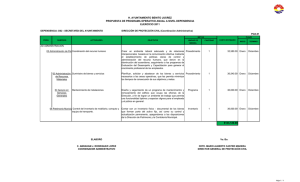

diagnóstico de procesos principales del departamento de

Anuncio