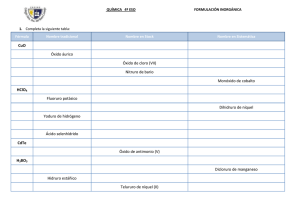

- Universidad Autónoma de Nuevo León

Anuncio