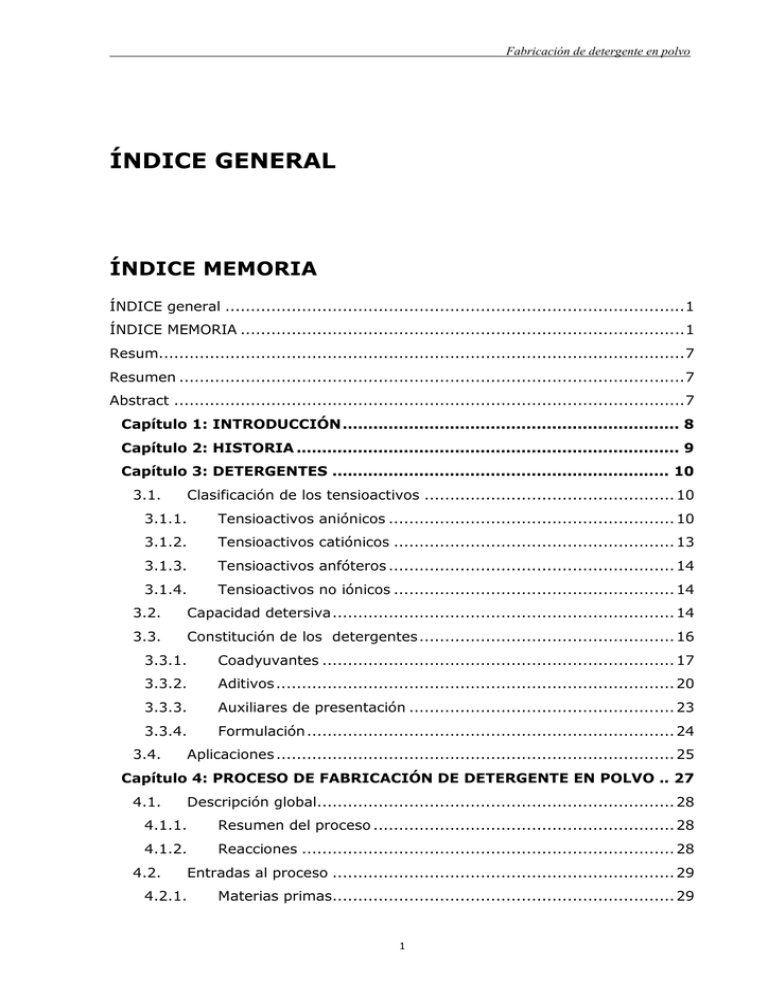

índice general - Pàgina inicial de UPCommons

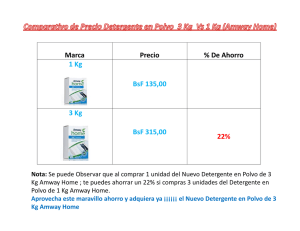

Anuncio