estudio de pre-factibilidad técnica y económica para el montaje de

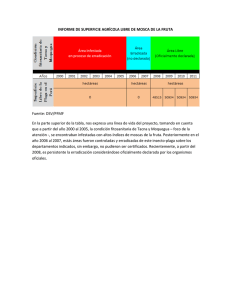

Anuncio