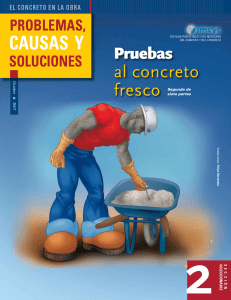

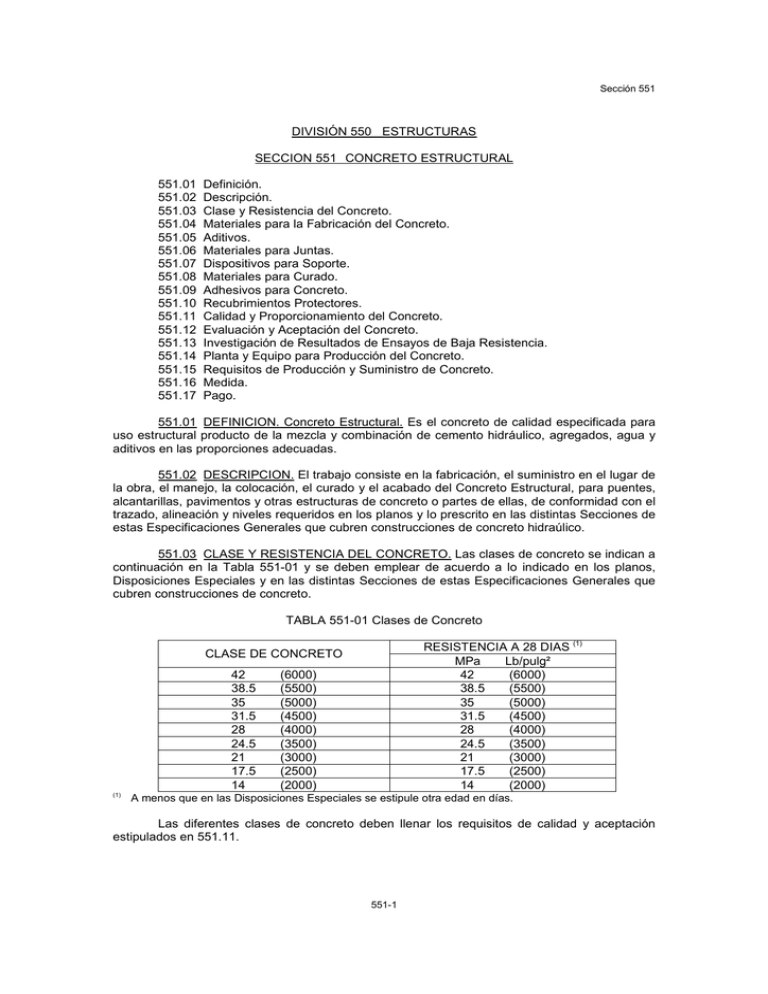

El concreto Estructural

Anuncio