universidad tecnológica de querétaro

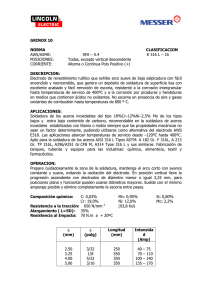

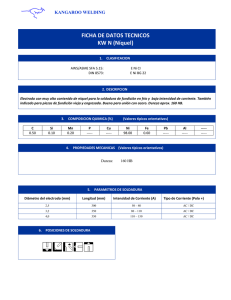

Anuncio