XW5 AISI D6 W. Nr. 1.2436 UDDEHOLM

Anuncio

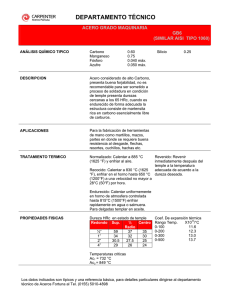

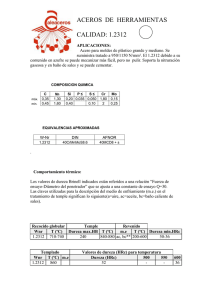

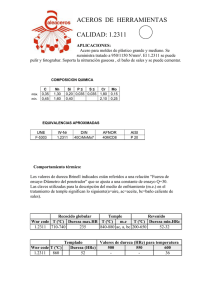

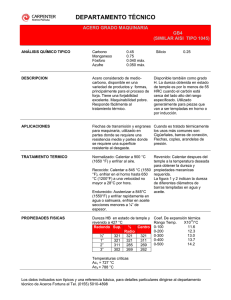

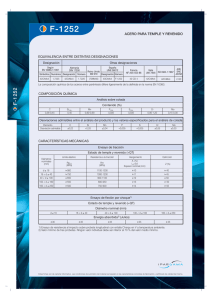

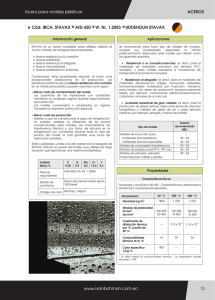

ACEROS Acero para trabajo en frío Cód. IBCA: XW5 ~ = AISI D6 ~ = W. Nr. 1.2436 ~ = UDDEHOLM SVERKER 3 Aplicaciones Información General XW5 es un acero para utillajes con un alto contenido en carbono y cromo, aleado con tungsteno y que cuenta con las características siguientes: Gran resistencia al desgaste. Alta resistencia a la compresión. Alta dureza de la superficie después de temple Buenas propiedades de temple. Buena estabilidad durante el temple. Buena resistencia al revenido. Ha ganado una amplia aceptación como un acero que cuenta con una resistencia al desgaste excepcional, adecuado para utillajes que requieran una larga vida útil juntamente con unos bajos costos en reparación y mantenimiento, todo ello a fin de obtener una máxima economía en producción Análisis típico % C 2,05 Mn 0,8 Cr 12,7 W 1,1 Si 0,3 Especificación standard AISI D6, (AISI D3), (W.-Nr. 1.2436) Estado de suministros Recocido blando aprox. 240 HB Código de color Rojo HRC Doblado, acuñado, embutición profunda; repujado y conformado por estirado. 56 - 62 Rodillos para laminar tubo y laminado de segmentos. 58 - 62 Matices de estirado en frío/matrices de calibrado. 58 - 62 Utiles para compactación de polvo. 58 - 62 Carriles guías, estampación en frío de carriles guía. 56 - 60 Utiles para compactación y el conformado de: Materiales cerámicos, ladrillos, azulejos; muelas de rectificado; tabletas, pastillas, grageas (medicamentos), plásticos abrasivos. 58 - 62 Calibres, elementos de metrología, guías deslizamiento, casquillos, manguitos, moletas; boquillas para arenado. 58 - 62 Martillos para triturar. 56 - 60 Bloques para forja y estampado. 56 - 60 Características físicas Material templado y revenido a 62 HRC. Datos obtenidos a temperatura ambiente y elevadas temperaturas. Corte Recomendamos en aplicaciones que requieran una máxima resistencia al desgaste, tales como: utillajes de corte y cizallado de materiales finos y duros, útiles de prensa que deban fabricar largas series, útiles de conformado, moldes para cerámica y moldes para plásticos abrasivos. Dureza del material (HB) Espesor del material 4 Utiles para: Propiedades Aplicaciones Utiles para: Corte, punzonado, doblado cizallado y desbarbado Conformado < 3 mm ≤180 HRC >180 HRC 60 - 62 58 - 56 Cizallas cortas para materiales finos, cuchillas de corte y triturado para recuperación de materiales plásticos 56 - 60 Cizallas circulares para chapa, cartón, etc. 58 - 60 Utiles para tronzado y desbarbado para piezas de forja. 58 - 60 Fresas para madera, escariadores, mandrinado. 56 - 58 20 º C 200 º C 400 º C 7 700 7 650 7 600 194 000 19 800 189 000 19 300 173 000 17 600 --- 11,0 x 10 Conductibilidad térmica W/m ºC 20,5 21,5 23,0 Calor específico J/Kg ºC 460 --- --- Temperatura Densidad kg/m 3 Módulo de elasticidad 2 N/mm kp/mm2 Coeficiente de dilatación térmica por ºC a partir de 20 ºC -6 10,8 x 10 Resistencia a la compresión Las cifras deberán considerarse como aproximados Dureza HRC Resistencia a la compresión, Rc0,2 MPa 62 2200 60 2100 55 1850 50 1600 www.ivanbohman.com.ec -6 ACEROS Acero para trabajo en frío Cód. IBCA: XW5 ~ = AISI D6 ~ = W. Nr. 1.2436 ~ = UDDEHOLM SVERKER 3 Tratamiento térmico Recocido blando Revenido Proteger el acero y calentar en toda su masa hasta alcanzar los 850 ºC. Refrigerar luego en el horno a una velocidad de 10 ºC por hora hasta los 650 ºC, después libremente al aire. Liberación de tensiones (estabilizado) Una vez realizado el mecanizado de desbaste, el utillaje debería calentarse en toda su masa hasta alcanzar los 650 ºC, mantenimiento la temperatura por espacio de 2 horas. Enfriar lentamente hasta hasta los 500 ºC luego libremente al aire. Seleccionar la temperatura del revenido de acuerdo con la dureza requerida y siguiendo el gráfico de revenido como referencia. Revenir dos veces con un enfriamiento intermedio a temperatura ambiente. Temperatura más baja de revenido, 180 ºC. Tiempo mínimo de mantenimiento de temperatura, 2 horas. Dureza HRC Austenita retenida % 62 Temperatura de austenización Temple Temperatura de precalentamiento: 600 - 700 ºC. Temperatura de austenización: 920 - 1000 ºC, normalmente 940 - 980 ºC. 60 1000 ºC 58 960 ºC Tiempo de Dureza antes Temperartura mantenimiento del revenido ºC minutos * HRC 920 60 Apróx. 65 960 30 Apróx. 66 1000 15 Apróx. 66 56 920 ºC 18 16 54 14 960 ºC 12 52 * Tiempo de mantenimiento = tiempo a la temperatura de temple una vez el utillaje esté totalmente calentado en toda su masa. 10 Austenita retenida 8 200 250 Proteger el utillaje contra la decarburación y oxidación durante el proceso de temple. 300 350 400 450 500 550 ºC Temperatura de revenido Medios de enfriamiento Aceite Vacío (gas a alta velocidad) Aire forzado/gas. Baño de martemple o lecho fluidizado a 180 - 500 ºC, luego enfriar al aire. Nota: Revenir el utillaje tan pronto como su temperatura alcance 50 - 70 ºC. Dureza, tamaño del grano y austenita retenida, en función de la temperatura de austenización. Tamaño del grano ASTM 10 70 9 68 8 66 7 64 6 62 5 60 4 58 3 56 2 54 1 52 50 Dureza HRC Austenita retenida % Tamaño de grano 40 30 20 Austenita retenida 900 920 940 960 980 1000 10 1020 ºC Temperatura de austenización www.ivanbohman.com.ec 5 ACEROS Acero para trabajo en frío Cód. IBCA: XW5 ~ = AISI D6 ~ = W. Nr. 1.2436 ~ = UDDEHOLM SVERKER 3 Tratamiento térmico Tratamiento sub-cero Cambios dimensionales durante el temple Placa probeta, 100 x 100 x 25 mm Ancho Longitud % % Temple en aceite desde 960 ºC Baño de martemple desde 960 ºC Temple al aire desde 960 ºC mín máx mín máx mín máx - 0,05 - 0,08 - 0,01 - 0,03 + 0,05 + 0,06 Espesor % + 0,07 + 0,09 + 0,07 + 0,09 + 0,09 + 0,13 -- 0,08 -- 0,16 -+ 0,05 Cambios dimensionales durante el revenido Las piezas que requieran una máxima estabilidad dimensional debería ser sometidas a un tratamiento sub-cero* a fin de que con el tiempo no puedan experimentar cambios de volumen. Ello es aplicable, por ejemplo, para los utillajes de medición como calibres y ciertos componentes estructurales. Una vez realizado el enfriamiento, y de forma inmediata deberá aplicarse el tratamiento sub-cero entre - 70 y - 80 ºC con un tiempo de mantenimiento de 3 - 4 horas, seguido de un revenido. El tratamiento sub - cero conferirá un incremento de dureza de 1 - 3 HRC. Deberán evitarse las formas sinuosas puesto que éstas aportan el riesgo de formación de grietas. * En algunas ocaciones se utiliza tambien un envejecimiento a 110 - 140 ºC durante 25 - 100 horas. Cambio dimensional % + 0,20 + 0,16 + 0,12 + 0,08 + 0,06 0 - 0,04 - 0,08 - 0,12 - 0,16 - 0,20 Nitruración La nitruración conferirá una capa dura en la superficie que es muy resistente al desgasté y a la erosión, aumentando también la resistencia a la corrosión. La nitruración en gas amoniaco a una temperatura de 525 ºC da a la superficie una dureza aproximadamente 1150 HV. 100 200 300 400 500 Temperartura de Tiempo de Profundidad aprox. nitruración ºC nitruración horas de la capa (mm) 525 20 0,20 525 30 0,25 525 60 0,30 600 700 Temperatura de revenido ºC Nota: Deberán sumarse los cambios dimensionales ocurridos durante el temple y revenido. Dos horas de Nitrocarburación a 570 ºC confieren una dureza de superficie de aprox. 800 HV. El espesor de la capa contando con ésta dureza será de 10 - 20 µm. Estas cifras se refieren a material templado y revenido. Medidas en stock Redondo Diámetro (mm) Peso (kg/m) Diámetro (mm) Peso (kg/m) 25,4 26 28 35 36 66 81 91 4,1 4,3 4,9 7,7 8,2 27,4 41,3 52,2 102 132 153 171 173 183 200 203 65,5 109,8 147,5 184,2 188,6 211,0 252,0 259,6 * Medidas y pesos son teóricos IVAN BOHMAN C.A. facturará al peso del material una vez efectuado el corte 6 www.ivanbohman.com.ec