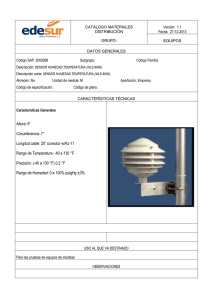

Registro y medición de variables físicas para la elaboración

Anuncio