LaBORATORIO DE INGENIERIA DE MANUFACTURA

Anuncio

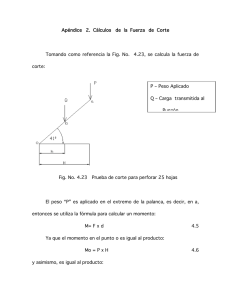

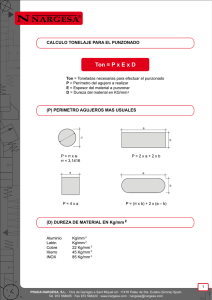

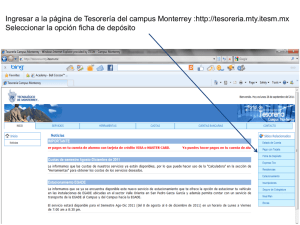

Campus Monterrey Escuela de Ingeniería División de Ingeniería Departamento de Ingeniería Mecánica Laboratorio de Procesos de Manufactura Práctica # 5: Troquelado de Control Numérico CNC INTRODUCCIÓN La prensa es una máquina herramienta que tiene como finalidad lograr la deformación permanente o incluso cortar un determinado material, mediante la aplicación de una carga. Una de las causas que han hecho posible la producción y popularidad de muchos objetos de uso diario y de lujo que actualmente consideramos como de utilización normal en nuestra vida, es la aplicación creciente de las prensas a la producción en masa. Uno de los ejemplos más notables que podemos poner en este sentido es el desarrollo de la industria de fabricación de automóviles. Los primeros automóviles se fabricaron con relativamente poco equipo y maquinando cada una de las partes metálicas que actualmente se obtienen en el proceso que nos ocupa. Es notable observar el trabajo de una prensa de gran tamaño que de un solo golpe nos produce el techo de un automóvil cuya forma puede ser sencilla y que sale de la prensa sin un arañazo o falla, a pesar de la importancia del trabajo efectuado y de la velocidad de la operación, la prensa es capaz de producir piezas semejantes cada 12 segundos. Para la producción en masa, las prensas son empleadas cada día en mayor número, sustituyendo a otras máquinas. Existe además la razón adicional de que con una buena operación y calidad de las prensas, se pueden obtener productos de mucha homogeneidad, con diferencias de acabado entre unas y otras piezas de 0.002" y aun menos, lo cual es una buena tolerancia hasta para piezas maquinadas. Una prensa troqueladora es una máquina en la cual materiales laminados pueden ser troquelados, doblados, planchados, cortados, embutidos, perforados, etc. La acción de las prensas se lleva a cabo por medio de una herramienta que es impulsada a presión contra el material laminado. Se usa el término prensa de troquelado para distinguir estas prensas de las prensas de forjado y extrusión. Los productos hechos de lámina se llaman troquelados o estampados. La importancia comercial del trabajo con láminas es significativo; existe un gran número de productos industriales y de consumo que incluyen partes de lámina metálica: carrocerías de automóviles y camiones, aeroplanos, piezas de ferrocarril y locomotoras, equipos de construcción, equipo agrícola, utensilios pequeños y grandes, muebles para oficina, computadoras y equipo de oficina, etc. Laboratorio de Procesos de Fabricación 1/14 Campus Monterrey La mayoría de los procesos con láminas metálicas se realizan a temperatura ambiente (trabajo en frío). Excepto cuando el material es grueso, frágil o la deformación es significativa. Estos son los casos usuales de trabajo en tibio(a 0.3 Tm) más que trabajo en caliente. Existen 3 grandes categorías de los procesos de láminas metálicas son 1) corte, 2) doblado y 3) embutido. El corte es usado para separar láminas grandes en piezas menores, para cortar un perímetro o hacer agujeros en una parte. El doblado y el embutido se usan para transformar láminas de metal en partes de forma especial. MARCO TEORICO1 Elementos de un troquel El troquel consta de varias partes o elementos entre ellos podemos listar: Porta troquel Punzón Piloto Porta punzones Sufridera Planchador, expulsor y puente (mascarilla) Botadores Guías Matriz Boquillas Postes Tazas Elevadores Barras limitadoras o de ajuste Figura # 1 Partes de las prensas HERRAMIENTAS DE TRABAJO Las herramientas que se usan para realizar el trabajo de láminas se llaman punzón, matriz, torreta y dado. El punzón es la herramienta que se utiliza para hacer el corte a la lámina: cada punzón contiene una forma específica para el tipo de corte que puede hacer, el dado o matriz contiene un orificio con la forma de la perforación que hará el punzón en la lámina y es donde penetra el punzón para cortar el material. La torreta contiene las herramientas (punzones) que utiliza la prensa troqueladora para trabajar las laminas. Figura # 2 Herramientas de trabajo para la prensa troqueladora 1 a Fuente: Groover, P. Mikell ; Fundamentos de Manufactura Moderna, 1 edición, Prentice Hall, 1997. Laboratorio de Procesos de Fabricación 2/14 Campus Monterrey CIZALLAMIENTO Es La operación de cortar una lámina sometiéndola a esfuerzos cortantes, en forma característica de los que se desarrollan entre un dado o matriz. La acción de cizalla se describe en los cuatro pasos como se muestra en la figura #3, donde el borde superior del corte(punzón) se mueve hacia abajo sobrepasando el bode estacionario inferior de corte(dado). Cuando el punzón empieza a empujar el trabajo, ocurre una deformación plástica en las superficies de la lámina, conforme éste se mueve hacia abajo ocurre la penetración, en la cual comprime la lámina y corta el metal. Esta zona de penetración es generalmente una tercera parte del espesor de la lámina. A medida que el punzón continúa su viaje dentro del trabajo, comienza la fractura en el trabajo entre los dos bordes de corte. Si el claro entre el punzón y el dado es correcto, las dos líneas de fractura se encuentran y el resultado es una separación limpia del trabajo en dos piezas. Figura # 3 Proceso de cizallado Los bordes cizallados de la lámina tienen formas características que se muestran en la fig. #4 .Encima de la superficie de corte hay una región que se llama redondeado. Éste corresponde a la depresión hecha por el punzón en el trabajo antes de empezar el corte. Aquí es donde empieza la deformación plástica del trabajo; justo abajo del redondeado hay una región relativamente lisa llamada bruñido. Esta resulta de la penetración del punzón en el material antes de empezar la fractura. Debajo del bruñido está la zona de fractura, una superficie relativamente tosca del bode de corte donde el movimiento continuo del punzón hacia abajo causa la fractura del metal. Finalmente al fondo del borde esta la rebaba, un filo causado por la elongación del metal durante la separación final de las dos piezas. Figura # 4 Borde cizallado característico del material de trabajo Laboratorio de Procesos de Fabricación 3/14 Campus Monterrey OPERACIONES DE CIZALLADO Punzonado (blanking) Implica el corte de una lámina de metal a lo largo de una línea cerrada en un solo paso para separar la pieza del material circundante, como se muestra en la fig.5a. La parte que se corta del producto deseado en la operación y se designa con la parte o pieza deseada .El perforado (punching) es muy similar al punzonado, excepto que la pieza que se corta se desecha y se le llama pedacería. El material remanente es la parte deseada. La distinción se ilustra en la fig.5b c) Figura # 5 a) punzonado (blanking) b) perforado (punching) c) piezas fabricadas con punzonadora Troquelado El troquelado es un proceso de cizallamiento que consiste en las siguientes operaciones ver figura # 6 a) Perforado: punzonado de varios orificios en una lámina b) Partido: corte de la lámina en 2 o más piezas c) Muescado: remoción de piezas(o de diversas formas) de las orillas d) Lancetado: dejar una oreja sin dejar material alguno Las partes producidas con estos procesos tienen varios usos, en especial para ensamblarse con otros componentes. Las laminas perforadas con orificios de 1 a 75 mm (0.040 a 3 pulgadas) se usan como filtros, cribas, en ventilación, como defensas de maquinaria, en abatimiento de ruido y para reducir peso Figura # 6 Operaciones de troquelado Laboratorio de Procesos de Fabricación 4/14 Campus Monterrey Estampado El estampado de los metales se realiza por presión, donde la chapa se adapta a la forma del molde. El estampado es una de las tareas de mecanizado más fáciles que existen, y permite un gran nivel de automatismo del proceso cuando se trata de realizar grandes cantidades de un producto. El estampado se puede realizar en frío o en caliente, el estampado de piezas en caliente se llama forja, y tiene un funcionamiento diferente al estampado en frío que se realiza en chapas generalmente. Las chapas de acero, aluminio, plata, latón y oro son las más adecuadas para el estampado. Una de las tareas de estampado más conocidas es la que realiza el estampado de las caras de las monedas. Figura # 7 Estampado de metales PARAMETROS IMPORTANTES EN EL CORTE DE LÁMINA METÁLICA Para el corte en láminas metálicas se deben de tener en cuenta una serie de parámetros que son importantes los cuales son: Fuerza de Corte Claro entre el punzón y el dado Espesor del material, Tipo de metal y su resistencia Longitud de corte. Fuerzas de Corte Es importante estimar la fuerza de corte porque ésta determina el tamaño (tonelaje) de la prensa necesaria. La fuerza de corte F en el trabajo de láminas puede determinarse por F= StL Donde S = resistencia al corte de la lámina, lb (Mpa); t= espesor del material, in(mm) y L = in 2 longitud del borde de corte in (mm). En el punzonado, perforado, ranurado y operaciones similares, L es la longitud del perímetro de la forma o agujero que se corta. En la determinación de L se puede anular el efecto menor del claro. Laboratorio de Procesos de Fabricación 5/14 Campus Monterrey Si se desconoce la resistencia al corte, se puede estimar la fuerza de corte mediante el uso de la resistencia a la tensión, de la siguiente manera: F 0.7TS * t * L lb Donde TS= resistencia última a la tensión 2 (Mpa). in La ecuación anterior estima la fuerza de corte, suponiendo que el corte entero se hace al mismo tiempo a todo lo largo del borde de corte. Claro En una operación de corte, el claro c es la distancia entre el punzón y el dado. Los claros típicos en el prensado convencional fluctúan entre 4 y 8% del espesor de la lámina metálica t. Si el claro es demasiado pequeño, las líneas de fractura tienden a pasar una sobre otra. Causando un doble bruñido y requiriendo mayor fuerza de corte. Si el claro es demasiado grande los bordes de corte pellizcan el metal y resulta una rebaba excesiva. En operaciones especiales que requieren bordes muy rectos con en el rasurado y el perforado el claro es 1% del espesor del material. En la figura # 8 se ilustran los efectos de una selección inapropiada de claros. Figura # 8 Efectos de un claro inapropiado: a) Dado demasiado pequeño ocasiona fractura en el material y fuerzas excesivas b)claro demasiado grande ocasiona rebaba más grande Para seleccionar el claro adecuado debemos de tomar en cuenta el tipo de lámina y su espesor Podemos calcular el claro con la siguiente formula: C = at Donde c es el claro (in ó mm), a es la tolerancia y t es el espesor del material (in ó mm). La tolerancia “a” se determina de acuerdo con el tipo de metal. Los metales se clasifican por conveniencia en 3 grupos según la tabla # 1 Laboratorio de Procesos de Fabricación 6/14 Campus Monterrey Grupo Metálico a Aleaciones de aluminio todos los temples 1100S y 5052S 0.045 Aleaciones de aluminio 2024ST y 6061ST; latón todos los temples; acero 0.060 suave laminado en frío acero inoxidable frío Acero laminado en frío, dureza media; acero inoxidable, dureza media y alta 0.075 Tabla #1 Valores de tolerancia “a” para diferentes grupos de materiales Los valores calculados del claro se pueden aplicar al punzonado convencional y a las operaciones de perforado de agujeros para determinar el tamaño del punzón y el dado adecuado. La adición del valor del claro al tamaño del dado o su resta del tamaño del punzón depende de que la parte que se corta sea un disco o pedacería, como se ilustra en la figura # 9 para una parte circular. Debido a la geometría del borde cizallado, la dimensión exterior de la parte que se corta de la lámina será más grande que el tamaño del agujero, por tanto, el tamaño del punzón y el dado para una forma o parte redonda de diámetro Db se determina de la siguiente forma: Diámetro del punzón de corte de formas= Db – 2c Diámetro del dado de corte de formas =Db Los tamaños del dado y del punzón para un agujero redondo de diámetro Dh se determinan como sigue: Diámetro del punzón para corte de agujeros = Dh Diámetro del dado para corte de agujeros = Dh + 2c Para que las formas o la pedacería caigan a través del dado, la abertura del dado debe tener un claro angular entre 0.250 y 1.5 0 de cada lado. El claro angular se muestra en la figura #10. Figura # 9 Tamaño del dado Laboratorio de Procesos de Fabricación Figura # 10 Claro angular 7/14 Campus Monterrey Anidación Por último es importante considerar el tema de anidación en las placas metálicas. La tarea de anidación es decidir la disposición de las piezas en una chapa de metal en la población de hojas de metal, de tal manera que se maximice la tasa de utilización del material considerando algunos de los requisitos de procesamiento de chapa. Tradicionalmente, la disposición de anidación se lleva a cabo de forma manual y es un proceso que consume tiempo en función de la de habilidad y experiencia del diseñador, el diseño óptimo no siempre se obtiene. En los últimos años, con ayuda de programas informáticos se utilizan herramientas para llevar a cabo la distribución de los espacios en blanco de forma automática. Sin embargo, la mayoría de los algoritmos de anidación se limitan a regular las formas en blanco como rectángulos o polígono formas simples. En la figura # 11 se muestra un ejemplo de optimización en el anidamiento de piezas en una placa metálica Figura # 11 Anidamiento de piezas en una placa metálica. Laboratorio de Procesos de Fabricación 8/14 Campus Monterrey OBJETIVOS El alumno comprenderá las normas de seguridad específicas aplicables a la práctica. El alumno conocerá los principios de operación de un maquina troqueladora CNC El alumno comprenderá la función y correcta utilización del equipo de seguridad requerido. El alumno comprenderá la operación básica de la troqueladora de control numérico y comprenderá la correspondencia entre los parámetros de del proceso y la programación de la máquina (Fuerza de punzon, tolerancia del claro del dado y distribución de piezas en una placa). El alumno utilizará un troqueladora de control numérico para fabricar una pieza sencilla a partir de una placa metalica. SEGURIDAD Para utilizar la troqueladora CNC es necesario que se adopten los siguientes cuidados: ¡ ATENCIÓN ! MOTIVO Nunca intente manejar una máquina herramienta hasta que este familiarizada con su funcionamiento. El riesgo de daño a su persona y/o a la máquina es alto Nunca intente montar, medir o ajustar la pieza hasta que la máquina se haya detenido por completo. La inercia de las máquinas es grande y fácilmente puede dislocar una articulación, dañar la pie o incluso arrancar un dedo.. Antes de realizar un corte, asegúrese de que la pieza y la herramienta estén montadas de forma correcta y asegurados con firmeza. Es importante des energizar los equipos para evitar cerrar circuitos que pudieran ocasionar un accidente. Todo trabajo que se realice en una máquina herramienta debe estar firmemente sujeto ya sea con prensa, grapas o cualquier otro dispositivo de sujeción; nunca trate de sujetar las piezas con las manos. Una pieza o herramienta que salga despedida de la máquina es un proyectil de alta peligrosidad. Nunca intente variar las velocidades de una máquina herramienta cuando esté en funcionamiento. La máquina puede sufrir daños irreparables si los parámetros son cambiados durante la operación. Laboratorio de Procesos de Fabricación 9/14 Campus Monterrey MATERIAL, HERRAMIENTAS Y EQUIPO Material a) Material de la Pieza (Aluminio) Herramientas y equipo de seguridad a) Herramientas Troqueladora b) Herramientas de corte Equipo a) Máquina Troqueladora CNC PROCEDIMIENTO Imprimir y leer toda la práctica antes de ir al laboratorio. Preparar el pre-reporte. Presentarse 5 minutos antes de la hora indicada para la práctica con ropa cómoda, calzado cerrado y fuerte, sin joyas ni cadenas y con el pre-reporte y práctica impresa y engrapada (páginas 11 a 14). El instructor aplicará un examen rápido al inicio de la práctica que evaluará su comprensión del marco teórico y también se utilizará como lista de asistencia. El instructor explicará la forma de realizar correctamente un de troquelado en una maquina CNC El instructor explicará el funcionamiento general del software para la generación de códigos de CNC y la forma de transferir el programa respectivo a la máquina que será utilizada durante la práctica Después se procederá a realiza la medición de los productos fabricados para verificarlos. Laboratorio de Procesos de Fabricación 10/14 Campus Monterrey Escuela de Ingeniería División de Ingeniería Departamento de Ingeniería Mecánica Laboratorio de Procesos de Manufactura Práctica 5 TROQUELADO Nombre Matrícula Instructor de Laboratorio Profesor de la material y hora de clase PRE-REPORTE DE LA PRÁCTICA Investigue las ventajas competitivas de la maquina punzonadora comparada con la maquina por corte de agua y corte laser. Laboratorio de Procesos de Fabricación 11/14 Campus Monterrey Calcule: a) los diámetros apropiados del punzón y el dado, b ) Fuerza de corte. De un disco de 3 in de diámetro de una tira de acero laminado en frio medio endurecido de un cuya resistencia al corte = 45 000 1 in de grosor, 8 lb in 2 Laboratorio de Procesos de Fabricación 12/14 Campus Monterrey REPORTE DE LA PRÁCTICA 1) Describa, desde la perspectiva técnica la experiencia diseñar piezas con la troqueladora CNC. 2) Desarrolle un código para marcar con la punzonadora la última letra de la carrera que estudie. Ejemplo: IIS S IMA A IMEE IMT T Laboratorio de Procesos de Fabricación 13/14 Campus Monterrey ENTREGA DEL PRE-REPORTE Y REPORTE DE LA PRÁCTICA Asegúrese que su pre-reporte y reporte tenga todos los datos del recuadro de identificación y que haya contestado todos los elementos solicitados antes de entregarlo al instructor. Después, pase al almacén a entregar materiales, herramientas y accesorios, y asegúrese de dejar el área de trabajo limpia y en orden antes de retirarse. Laboratorio de Procesos de Fabricación 14/14