Electrónica Industrial y Controles (TEEL 2061-001)

Anuncio

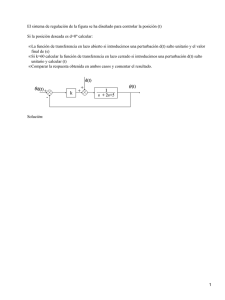

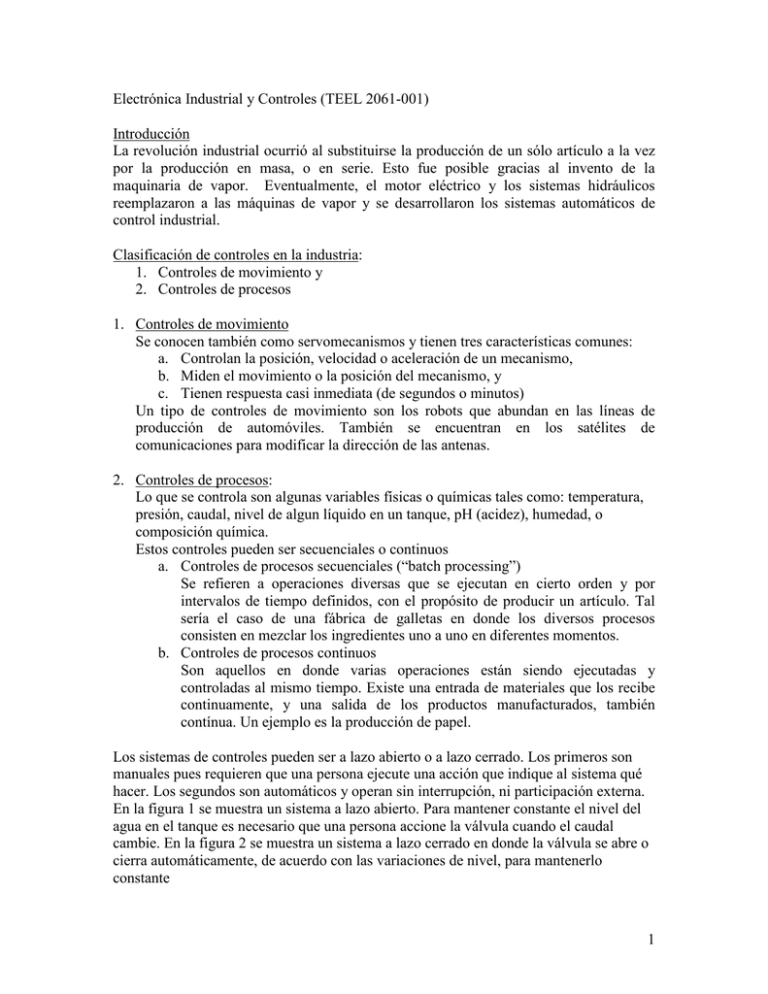

Electrónica Industrial y Controles (TEEL 2061-001) Introducción La revolución industrial ocurrió al substituirse la producción de un sólo artículo a la vez por la producción en masa, o en serie. Esto fue posible gracias al invento de la maquinaria de vapor. Eventualmente, el motor eléctrico y los sistemas hidráulicos reemplazaron a las máquinas de vapor y se desarrollaron los sistemas automáticos de control industrial. Clasificación de controles en la industria: 1. Controles de movimiento y 2. Controles de procesos 1. Controles de movimiento Se conocen también como servomecanismos y tienen tres características comunes: a. Controlan la posición, velocidad o aceleración de un mecanismo, b. Miden el movimiento o la posición del mecanismo, y c. Tienen respuesta casi inmediata (de segundos o minutos) Un tipo de controles de movimiento son los robots que abundan en las líneas de producción de automóviles. También se encuentran en los satélites de comunicaciones para modificar la dirección de las antenas. 2. Controles de procesos: Lo que se controla son algunas variables físicas o químicas tales como: temperatura, presión, caudal, nivel de algun líquido en un tanque, pH (acidez), humedad, o composición química. Estos controles pueden ser secuenciales o continuos a. Controles de procesos secuenciales (“batch processing”) Se refieren a operaciones diversas que se ejecutan en cierto orden y por intervalos de tiempo definidos, con el propósito de producir un artículo. Tal sería el caso de una fábrica de galletas en donde los diversos procesos consisten en mezclar los ingredientes uno a uno en diferentes momentos. b. Controles de procesos continuos Son aquellos en donde varias operaciones están siendo ejecutadas y controladas al mismo tiempo. Existe una entrada de materiales que los recibe continuamente, y una salida de los productos manufacturados, también contínua. Un ejemplo es la producción de papel. Los sistemas de controles pueden ser a lazo abierto o a lazo cerrado. Los primeros son manuales pues requieren que una persona ejecute una acción que indique al sistema qué hacer. Los segundos son automáticos y operan sin interrupción, ni participación externa. En la figura 1 se muestra un sistema a lazo abierto. Para mantener constante el nivel del agua en el tanque es necesario que una persona accione la válvula cuando el caudal cambie. En la figura 2 se muestra un sistema a lazo cerrado en donde la válvula se abre o cierra automáticamente, de acuerdo con las variaciones de nivel, para mantenerlo constante 1 Figura 1. Ejemplo de un sistema a lazo abierto Figura 2. Ejemplo de un sistema a lazo cerrado Elementos constituyentes de los sistemas a lazo abierto y a lazo cerrado La figura 3 muestra los elementos de un sistema a lazo cerrado. Cada bloque representa un elemento del sistema y ejecuta una función en la operación de control. Las líneas entre los bloques muestran las señales de entrada y salida de cada elemento, y las flechas, la secuencia de acciones en el orden en que ocurren. Variable controlada. Se refiere a la variable cuyo valor debe mantenerse igual al de referencia, durante el proceso Variable medida. Es el valor de la variable que se desea controlar. Para hacerlo, es necesario conocer su valor en el proceso y compararlo con el valor de referencia. 2 Figura 3. Diagrama de los componentes de un sistema de control a lazo cerrado Instrumento de medida. Mide la variable que deseamos controlar y produce una señal de salida que especifica el valor de esta variable. No existe en sistemas a lazo abierto Señal de retroalimentación. Es la salida del instrumento de medida. No existe en los sistemas a lazo abierto Valor de referencia (“Set point”). Es el valor deseado de la variable controlada Detector de error. Compara el valor de referencia con el valor medido de la variable controlada Señal de error. Es la salida del detector de error. Provee el valor de la diferencia entre el valor deseado y el medido Controlador. Recibe la señal de error y produce los ajustes necesarios para minimizarla Actuador. Es un aparato o instrumento que ejecuta las acciones que conducen a la variable controlada a adquirir el valor de referencia Variable manipulada. Es la variable que se manipula para cambiar las condiciones de la variable controlada. En un horno, la válvula del gas se abre o cierra para cambiar el valor del flujo de gas que alimenta al quemador. Si el flujo aumenta, lo hace también la temperatura, que es la variable controlada. Proceso de manufactura. Es el que culmina con la producción del artículo deseado Perturbación. Es cualquier factor responsable de cambiar el valor de la variable controlada y que está fuera del control del sistema 3