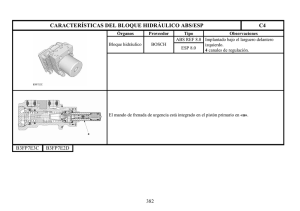

acoplamiento de sistema hidraul

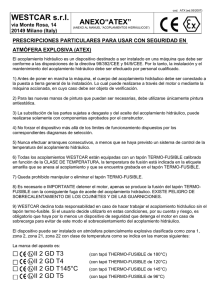

Anuncio