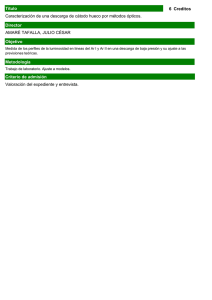

Análisis estadístico del tiempo de descarga de trenes, con

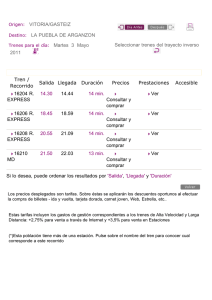

Anuncio