03-Parte III - CAP 7-8

Anuncio

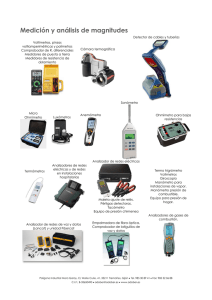

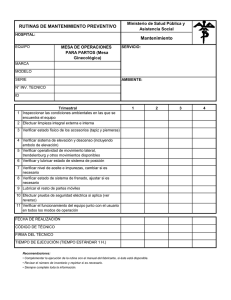

CAPÍTULO 7 PROGRAMAS LDAR IDENTIFICACIÓN DE COMPONENTES 7. PROGRAMAS LDAR - IDENTIFICACIÓN DE COMPONENTES 1. INTRODUCCIÓN Para la correcta implantación de un programa de inspección y mantenimiento en la planta objeto de estudio, se hace necesario elaborar un inventario de componentes e identificar de forma inequívoca los mismos. El Método 21 de la EPA (en sus secciones 2.0, 2.2 y 2.3) establece que éste es un paso fundamental, y para poder poner en práctica esta identificación, hemos realizado una descripción previa de la planta objeto de estudio (Capítulo 3), y una división orientativa de las distintas unidades que se muestra en los Anexos del presente Proyecto. En este capítulo por tanto, mostraremos cómo se desarrolla este paso previo, e indicaremos cómo se establece el tipo de código que emplearemos para los componentes. En la Aplicación Ejemplo se describirá de un modo práctico el modo de implementar estos aspectos teóricos acerca del modo de proceder según el Método 21 de la EPA en una aplicación informática. 2. ELABORACIÓN DEL PRIMER INVENTARIO El primer paso en el desarrollo de este inventario es definir los Límites de la Unidad de Proceso. Una unidad de proceso es el menor conjunto de equipos que pueden operar independientemente, e incluye todas las operaciones necesarias para alcanzar los objetivos del proceso. Todos los componentes, según su tipo, deben especificarse dentro de la unidad de proceso a controlar. En el caso en el que nos encontramos consideraremos toda la Planta de Lubricantes, dividida según se ha indicado en 5 Unidades. Para establecer el inventario de componentes es conveniente contar con los planos P&I (o diagramas mecánicos de flujo) de las distintas unidades, así como con los diagramas de corrientes de proceso. Es conveniente que estos diagramas estén a una escala suficiente para una buena comprensión, y al mismo tiempo tengan un tamaño cómodo, pues puede ser necesario consultarlos en planta. PÁG. 155 7. PROGRAMAS LDAR - IDENTIFICACIÓN DE COMPONENTES Los planos P&I relacionan gráficamente las tuberías con los equipos e instrumentos de medición. Debemos resaltar que en los planos P&I se identifican las líneas mediante un código que permite conocer de un modo directo cierta información que puede ser complementada acudiendo al Listado de líneas disponible en la Planta. El código proporciona información sobre los siguientes aspectos: • Diámetro de la línea • Tipo de fluído circulante • Material de la tubería • Aislamiento térmico • Recorrido De este modo, y a modo de ejemplo, en la línea designada con el código: 350-8”-VM-07-3CS1 indica lo siguiente: 350: la línea corresponde a la unidad de catálisis del reactor FCC 8”: el diámetro de la línea VM: el fluido que circula es vapor de media presión 3CS1: material utilizado Si acudimos al listado de líneas, podemos obtener el número de plano en el que se encuentra el recorrido físico de la línea. Para el presente Proyecto solicitamos a los responsables de la planta los planos P&I, siendo estos facilitados en formato digital. El estudio de estos planos facilita la organización de las distintas jornadas necesarias para localizar los componentes, si bien fueron de gran utilidad otros esquemas facilitados por los distintos jefes de turno de cada unidad. Estos esquemas han sido incorporados al Capítulo 3 del Proyecto. A partir de esta documentación, y con la colaboración de los operarios de planta, puede estudiarse el funcionamiento de las instalación, identificando las corrientes principales, así como la composición de las mismas. Estos datos de composición suelen estar disponibles en la sala de control de la unidad. A partir de estos datos podremos descartar del estudio: PÁG. 156 7. PROGRAMAS LDAR - IDENTIFICACIÓN DE COMPONENTES • Las corrientes de uso específico de mantenimiento, durante las paradas de la unidad o en condiciones especiales de operación. • Las corrientes que, a partir de los cálculos de composición, podamos asegurar que su contenido en COV sea inferior o igual al 25%. • Aquéllas líneas que no pertenezcan a nuestro área de estudio, o que debido a sus condiciones especiales (trabajo en vacío, están bajo inspección continua o más estricta, etc.) no necesiten incluirse en el programa Hemos de aclarar llegados a este punto que estas consideraciones no se han puesto en práctica de forma exhaustiva en el presente Proyecto, teniendo en cuenta que la planta objeto de estudio (Planta de Lubricantes), maneja principalmente corrientes de líquidos pesados, con bajo contenido de COV. La Aplicación desarrollada en este proyecto pretende mostrar de forma práctica cómo se implanta un programa de inspección y mantenimiento conforme al Método 21, siendo posible su utilización con otras plantas con un nivel de fugas superior. Es sencillo mediante el manejo de esta aplicación descartar corrientes y los componentes a ella asociados. Para ello se establece un identificador para cada corriente que permite incluirla o no en el programa I&M. Para la elaboración del inventario de componentes visitaremos la planta siguiendo las distintas corrientes que forman parte de la unidad, manteniendo en lo posible un orden lógico en base al funcionamiento de la misma (corrientes de entrada a la unidad, corrientes que entran y salen de los distintos equipos). Asimismo, es importante establecer referencias claras: equipos u otros componentes referencia - válvulas de control principalmente - que tendrán un especial interés para completar la identificación del equipo. De este modo, iremos distinguiendo cada componente asociándolo a los siguientes conceptos: Equipo o Componente Referencia: un componente (por ejemplo una válvula o una conexión) puede encontrarse como elemento de entrada o salida del equipo o componente referencia, en las proximidades del mismo, tratarse de una referencia elegida, o ser anterior o posterior a la misma en la corriente en la que nos encontremos. Corriente: código de corriente a la que pertenece el componente. Asimismo, las corrientes quedarán claramente descritas. PÁG. 157 7. PROGRAMAS LDAR - IDENTIFICACIÓN DE COMPONENTES Zona: lugar que ocupa el equipo respecto a la división por zonas de la unidad de proceso, según los planos realizados en planta, y que ya han sido mencionados. Descripción: se asigna a cada componente unas notas que sirvan de ayuda al operador. Estas son especialmente útiles en el caso de tratarse de componentes que no se hayan podido distinguir claramente con los anteriores datos. Identificador: se asigna a cada componente un único número. Los criterios para elegir este número dependen de la aplicación informática usada. Generalmente este número se puede indicar por el responsable de la base de datos, y es distinto del número aleatorio que el sistema informático va asignando al componente a medida que se agregan éstos a la base de datos. Es recomendable seguir un orden ascendente en cada línea, lo cual puede ser tenido en cuenta por el gestor de la aplicación informática. Tipo: si se trata de una válvula, una conexión soldada, una brida, un compresor, etc. Otros datos de interés para la identificación de componentes son: Dimensiones del componente Accesibilidad: aspecto de notable interés para la puesta en práctica del programa I&M, pues aquéllos componentes no accesibles no se incluirán en el establecimiento de programas, teniendo un tratamiento especial. Se puede indicar si es necesario el uso de escaleras o si es posible su manipulación desde el suelo, en el caso de ser accesible. Función: se debe indicar si un componente desempeña varias funciones, lo cual puede tenerse en cuenta en el cálculo de emisiones. Ejemplos de esto son las válvulas embridadas o situadas como final de línea. A partir de algunos de los datos indicados, se establece un código de identificación para el componente, que se compone de: • Una abreviatura con el tipo de componente • Un número de 4 cifras con el identificador del componente • Un número con el código de la corriente. PÁG. 158 7. PROGRAMAS LDAR - IDENTIFICACIÓN DE COMPONENTES A continuación mostramos un ejemplo de asignación de código para un componente V544-0850A : se trata de una válvula de compuerta manual identificada por el gestor de la base de datos con el nº 544, y asociada a la corriente 0850A. Consideramos que manejando estos datos recogidos en planta de una manera adecuada, y siguiendo esta filosofía de trabajo, pueden identificarse de forma inequívoca los componentes. En la aplicación de ejemplo que se muestra en este proyecto se asigna un código de forma automática que utiliza por defecto el identificador interno de la base de datos. Sin embargo, el código puede modificarse manualmente. Reiteramos no obstante que la aplicación tiene un aspecto didáctico principalmente. Las claves de las abreviaturas que nos indican el tipo de componente pueden ser las siguientes: • V. válvula de compuerta manual • VR: válvula de retención • VA: válvula auxiliar (válvulas de tamaño normalmente inferior a 2” y que se colocan de forma secundaria a las líneas para operaciones auxiliares: venteo, limpieza, etc.). • VC: válvula de control. En estas es conveniente respetar el código asignado en la instalación (FC065; PC175; TC097), o dejar claro en las hojas de registro que porte el operador que se trata de un componente referencia conocido con esa denominación. • VS: válvula de seguridad. Son aplicables las mismas consideraciones, pues estos componentes suelen tener un nombre conocido por los operarios (PSV120 por ejemplo). • VD: válvulas auxiliares de drenaje • TM: válvula dedicada a toma de muestras • BC: bomba centrífuga. Los componentes a medir en las bombas son los sellos de las mismas. • CC: compresor centrífugo • CV: compresor volumétrico • BR: brida • UA: unión atornillada PÁG. 159 7. PROGRAMAS LDAR - IDENTIFICACIÓN DE COMPONENTES • UR: unión roscada • OF: brida de orificio • JG: junta de gafas • T: tapa o brida ciega • FL: final de línea 3. OTRAS CONSIDERACIONES No hay una definición exacta de lo que se considera “inaccesible”, por ello, aquellos componentes difíciles de revisar o que se encuentran cubiertos, son frecuentemente considerados inaccesibles. Aunque las necesidades de control para los componentes inaccesibles serán diferentes, debe hacerse inventario de estos, ya que puede ser necesario para el cálculo de emisiones si hubiera que determinar todas las fuentes potenciales de fugas. El examen de algunos equipos puede ser peligroso, debido a altas temperaturas o presiones de operación, o por razones de seguridad. Estos componentes peligrosos deben incluirse como parte del inventario, para el cálculo de emisiones fugitivas. Debemos considerar que son mayoría los componentes incluidos en el recuento para el cálculo de emisiones, frente a los que no necesitan o pueden ser controlados como parte del programa de detección y reparación de fugas (por ejemplo, aquellos “peligrosos de controlar” o pertenecientes a línea de líquidos pesados). Se ha comprobado que, aunque no se requiera control de ellos, algunos componentes pueden fugar, pese a que sus rangos de emisión sean bajos. A la hora de realizar cálculos de emisiones, pueden aplicarse factores medios de emisión para estos elementos; pero necesitamos conocer su número, luego deben incluirse en el recuento. Puede ser aconsejable usar algunos códigos distintivos en el inventario para clasificar estas consideraciones especiales. Hay componentes que no necesitan control, ni incluirse en las estimaciones de emisión; por ejemplo, aquellos exentos de fugas (como las conexiones soldadas), los que no pertenecen a líneas de VOC o HAP, o los que están sometidos a vacío. Todos estos deben excluirse de los inventarios, tanto de control como de cálculo de emisiones. PÁG. 160 7. PROGRAMAS LDAR - IDENTIFICACIÓN DE COMPONENTES El recuento de componentes debe hacerse de acuerdo con la normativa vigente. Si el objetivo de los cálculos de emisiones que vamos a realizar es someterse a una agencia de regulación ambiental, habría que tener en cuenta que cada agencia puede definir de forma diferente qué constituye un componente. Por lo tanto, es fundamental conocer las normativas que gobiernan las actividades de inspección y mantenimiento para cada industria. Estar al tanto de todos los componentes, los resultados de sus inspecciones periódicas, y de las reparaciones efectuadas, requiere un sistema de identificación de componentes, así como de un consistente sistema de recolección y de administración de datos. Factores como la complejidad de la planta, prácticas internas de gestión, o procedimientos y requerimientos de la normativa, deben considerarse a la hora de diseñar el sistema de seguimiento de componentes. En los manuales de la EPA en los que se describe el Método 21, se recomienda que cada elemento que vayamos a controlar sea identificado de forma única, y etiquetado. Además de los datos que han sido indicados, deberían quedar perfectamente especificados para cada componente: • la unidad de proceso a la que pertenece • tipo de servicio (gas/vapor, líquido ligero o líquido pesado); • principal producto transportado en la línea El tipo de servicio de un componente identifica la naturaleza de la materia transportada, en su línea de proceso, bajo condiciones normales de operación (que no son las condiciones de las emisiones fugitivas). Si el servicio es de gas/vapor indica que, esa parte del equipo, contiene fluido de proceso en estado gaseoso durante condiciones normales de operación. Un ejemplo de lo que significan condiciones normales y condiciones de fuga es el butano licuado en una línea de proceso, que escapa como una emisión fugitiva; en este caso, el tipo de servicio para el componente que fuga será: línea de líquidos ligeros. La distinción entre línea de líquidos ligeros y de líquidos pesados se define de forma distinta en diferentes normativas, luego nos referiremos a la regulación vigente, en caso de duda. Como complemento al tipo de servicio, algunas normativas obligan a incluir el porcentaje de composición en VOC y HAP de la línea. PÁG. 161 7. PROGRAMAS LDAR - IDENTIFICACIÓN DE COMPONENTES 4. ETIQUETADO Uno de los métodos de identificación más usados es el etiquetado, que se coloca directamente sobre cada componente. En la industria se dan varias estrategias de etiquetado. Unas optan por etiquetar físicamente todos los componentes; otras sólo marcan los principales e identifican el resto asociándolos a estos. Incluso, en algunas factorías tan sólo marcan los elementos que fugan, haciendo una inspección posterior para identificar los que se van a reparar. Los inspectores localizarán, examinarán, y repararán los componentes, apoyándose en el uso de etiquetas y diagramas de flujo o de P&I. Normalmente se usan etiquetas plásticas o metálicas, que contendrán un código de identificación único para cada componente. Este código puede ser alfabético, numérico o combinación de ambos y deberá identificar: la unidad de proceso; el área dentro de esta unidad; el tipo de equipo que es testado; fecha de etiquetado del equipo; fluidos de proceso en la corriente. La ventaja de las etiquetas plásticas o metálicas es que son baratas. Un inconveniente es que las etiquetas estarán expuestas a ambientes severos de corrosión, erosión, grasa, pintura o suciedad; por lo tanto, conviene que estas sean con relieve, ya que son las más resistentes a estos ataques. Hoy en día se dan métodos más cómodos de identificación, que incluyen códigos de barra. Se pasa un lector y tenemos toda la información (nombre del componente, localización, etc.) que se encuentra en una base de datos. Entonces, los resultados de la inspección y los de reparación se almacenan de forma separada. El uso de estos nuevos métodos de etiquetado, nos asegura que un componente fue realmente visitado por el equipo de inspección; pero los códigos de barra son más propensos al deterioro, dificultándose, además, la lectura si están cubiertos por suciedad, lluvia, nieve e incluso el rocío de la mañana. PÁG. 162 7. PROGRAMAS LDAR - IDENTIFICACIÓN DE COMPONENTES También existe otra versión de códigos de barra, llamadas etiquetas 2D. Estas etiquetas llevan mucha más información, almacenada en el código de barras, como: historial del componente o información específica de contaminantes peligrosos. Un método de etiquetado, más resistente, en la industria del petróleo son las llamadas “llaves de hotel”, que llevan la información codificada, grabada en una etiqueta metálica y se lee con un lector especial. Hay otros métodos, que se encuentran en desarrollo, como almacenar la información en chips electrónicos (o “botones”) para luego descargarla en campo mediante equipos de lectura. También sería posible usar sistemas de radio frecuencia que transmitiera la información del componente y se recibiera en un lector. Estos futuros sistemas de identificación podrían dar la localización exacta sobre un mapa en una pantalla. Sea cual sea el método de etiquetado que vayamos a usar, debemos decidir al principio del proceso cómo y cuáles elementos vamos a marcar. Muchas regulaciones requieren la información de cada componente, sujeto a inspección, en forma de un “diario”, pero sin necesidad de etiquetarlos físicamente. El método de identificación lo elegirá cada fábrica en línea con su tamaño, complejidad, y con su sistema de documentación interna. Por ejemplo, si las normativas no requieren la inspección de las conexiones, podemos establecer un sistema de etiquetas de identificación más manejable para todo lo que no sean conexiones. En el caso contrario, el etiquetado será mucho más complicado. Si elegimos etiquetar cada componente individual, incluidas las conexiones, tendremos la máxima información posible en campo; pero puede ser excesivamente costoso colocar y manejar las etiquetas a tiempo. Más aún, reemplazarlas, tras los problemas en la línea de proceso que supone la reparación, puede ser muy difícil: podemos encontrarnos con montones de etiquetas, después de algunas reparaciones, que hay que volver a ponerlas exactamente en su sitio. Esto requeriría diagramas de la planta muy exactos, que indicaran donde se encuentra cada componente refiriéndolo a un equipo específico. Si elegimos no etiquetar cada conexión, podemos identificarlas en una base de datos en función de la distancia a una válvula o bomba etiquetada. Por ejemplo, si una válvula lleva el código PUB4482, la primera unión tras ella puede codificarse como PÁG. 163 7. PROGRAMAS LDAR - IDENTIFICACIÓN DE COMPONENTES PUB4482-A, y la siguiente como PUB4482-B, así en adelante. La localización de estas conexiones las registraremos en una base de datos o en diagramas de flujo. La selección del método de etiquetado y qué componentes vamos a etiquetar, la hará cada fábrica basándose en: las exigencias de las normativas, la facilidad en la implantación y en el proceso de inspección y reparación, el coste inicial, y el coste de mantenimiento. PÁG. 164 CAPÍTULO 8 PROGRAMAS LDAR MEDICIONES EN FUENTES EQUIPOS DE MEDIDA 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA 1. PROCEDIMIENTOS DE RECOGIDA DE DATOS DE FUGAS EN COMPONENTES Presentamos en esta sección información general sobre dos procedimientos disponibles para recogida de datos de fugas en componentes: mediciones (screening) y embolsado (bagging). 1.1. MEDICIONES EN FUENTES En este apartado se proporciona información general para llevar a cabo un programa de toma de medidas in situ, y proporciona una breve descripción de los tipos de analizadores que pueden ser usados cuando llevemos a cabo estas mediciones. La toma de medidas se lleva a cabo con un analizador portátil de compuestos orgánicos. Se requiere que la sonda del analizador portátil se sitúe abierta en la superficie de la fuga del componente para obtener una lectura (screening). Este valor es una indicación del nivel de concentración alcanzado por la fuga en la zona de contacto con el aire ambiente. Como norma general, el uso de correlaciones de velocidad de fuga requiere que las lecturas sean recogidas tan cerca como sea posible de la superficie de fuga. El objetivo principal de un programa de control de emisiones es medir la concentración de compuestos orgánicos en cualquier punto de fuga potencial asociado con una unidad de proceso. Estas fuentes potenciales son: sellos de bombas, sellos de compresores, válvulas, mecanismos de alivio de presión, bridas, conexiones, finales de línea, sellos de agitador, otros (instrumentos, cajas de relleno, venteos, diafragmas, drenajes, escotillas). Se deben seguir los procedimientos indicados en el Método 21 de la EPA para tomar medidas de cada tipo de equipo que haya sido identificado. En el Capítulo siguiente se describen las zonas de cada tipo de componente donde deben concentrarse los esfuerzos y realizar una medición correcta. Para equipos que no tengan partes móviles en la superficie de fuga, la sonda debería colocarse directamente sobre dicha superficie (perpendicular, no tangencial, a la superficie de fuga potencial). Por otro PÁG. 166 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA lado, para equipos con partes móviles, la sonda debe colocarse aproximadamente a 1 centímetro de la superficie de fuga. Pueden usarse diferentes tipos de aparatos portátiles de detección de compuestos orgánicos, para medir niveles de concentración en la superficie de fuga. Cualquier analizador puede usarse si cumple las especificaciones y criterios de trabajo indicados en el Método 21. Estas especificaciones son las siguientes: • El detector de COV debe responder a aquellos compuestos orgánicos que están siendo procesados con un determinado factor de respuesta (FR). Más adelante se profundiza en este concepto. • Tanto el rango lineal de respuesta como el rango de medida del instrumento para los COV que van a ser medidos y el gas de calibración deben abarcar la concentración de definición de fuga que va a usarse. Algunas características de los analizadores utilizados son las siguientes (ver Tabla 1): • La escala del analizador debe ser legible a ±2,5 % de la concentración de definición de fuga especificada. • El analizador debe estar equipado con una bomba eléctrica de muestreo continuo con una velocidad de flujo de 0,1 - 3,0 litros/ minuto. • El analizador debe ser intrínsecamente seguro para operar en atmósferas explosivas. • El analizador debe estar equipado con una sonda o extensión de sonda para muestreo que no supere las 0,25 pulgadas de diámetro exterior, con una sola boca final de admisión de muestra. La velocidad de flujo de succión permitida por el Método 21 permite abarcar una amplia variedad de instrumentos, por lo que deben seguirse los manuales de los fabricantes para elegir una apropiada velocidad de flujo. Como complemento a las especificaciones para analizadores, cada analizador debe cumplir unos criterios de trabajo, que incluyen factor de respuesta del instrumento, PÁG. 167 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA tiempo de respuesta, y precisión de calibración. La tabla siguiente presenta los requerimientos de criterios de trabajo que deben cumplir los detectores de compuestos orgánicos portátiles para ser aceptados para uso en un programa LDAR. Criterio Requerimiento Intervalo de tiempo Factor de respuesta Debe ser < 10 a menos que la Una vez, antes de que el detector curva de corrección se use se ponga en servicio Tiempo de respuesta Debe ser ≤ 30 segundos Una vez, antes de que el detector se ponga en servicio. Si se realiza modificación en el bombeo de la muestra o en la configuración del flujo, se requiere un nuevo test Debe ser ≤ 10 % del valor del gas de calibración Antes que el detector se ponga en servicio y a intervalos de 3 meses o próximo uso, según lo que ocurra más tarde Precisión de calibración DETERMINACIÓN DE FUGAS DE COMPUESTOS ORGÁNICOS VOLÁTILES 1. Factor de respuesta del analizador < 10. 2. Tiempo de respuesta del analizador ≤ 30 segundos. 3. Precisión de calibración ≤ 10% del gas de calibración 4. Caudal de la bomba interna entre 0.1 y 3.0 l/min. 5. Intrínsecamente seguro. 6. Sonda con abertura simple de ¼ “ de diámetro exterior máximo. 7. Rango de medida lineal, que debe alcanzar el valor de definición de fuga (se permite dilución de sonda) 8. Escala de lectura del instrumento, legible hasta el ± 5% de la definición de fuga. 9. Valor de emisiones no detectables (END) definido como ± 2.5% de definición de fuga (p.ej., hasta 500 ppm sobre la medida de fondo si la definición de fuga es 10,000 ppm). 2. CRITERIOS DE SELECCIÓN DE UN ANALIZADOR PORTÁTIL Los criterios que deben considerarse a la hora de elegir un analizador portátil, para su uso en un programa de inspección y mantenimiento (I&M) en una refinería son los siguientes: PÁG. 168 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA • que cumpla las especificaciones del Método 21 • facilidad de uso, en los cálculos de emisiones, de los datos adquiridos • capacidad de medir los compuestos químicos de las líneas de proceso inspeccionadas • rango de lecturas adecuado (entre 0 y 1,000,000 ppmv) y fiabilidad en dicho rango • durabilidad del aparato bajo condiciones normales • durabilidad bajo condiciones especiales o severas( como, frío o humedad) • tiempo de respuesta (algunos analizadores, que están en el límite de esta especificación del Método 21, pueden ralentizar significativamente la rutina de inspección, o dar lugar a omisión de puntos de fuga) • tiempo operativo antes de necesitar recargar las baterías bajo varias condiciones (humedad, frío, calor, etc.) • facilidad de lectura de la respuesta • peso y volumen • precio de compra • mantenimiento. 2.1. TIPOS DE ANALIZADORES Para el control de emisiones fugitivas, puede usarse cualquier tipo de analizador siempre que cumpla con las especificaciones del Método 21. Los cuatro tipos de analizadores más comunes son: • detectores de ionización de llama (FID); • detectores de fotoionización (PID); • detectores de infrarrojos; y • analizadores de estado sólido, electroquímicos y de combustión. Cada tipo de analizador opera según unos principios, que a continuación estudiaremos. Las características de cada instrumento, que se aportan en esta sección, se han obtenido de proveedores y de “Survey of Portable Analizers for the Measurement of Gaseous Fugitive Emissions” (Skelding, 1992). También pueden usarse, para nuestros propósitos de I&M, artefactos no incluidos en estas subsecciones, que cumplan los criterios del Método 21. PÁG. 169 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA 2.1.1 DETECTORES DE IONIZACIÓN DE LLAMA Operan ionizando la muestra y midiendo la carga (nº de iones) producida. En un detector de ionización de llama (FID), los vapores orgánicos se ionizan en una llama de hidrógeno y se arrojan hacia un colector cargado negativamente. La corriente generada en él es proporcional a la concentración de hidrocarburos presente; luego un FID, teóricamente, mide los hidrocarburos totales. No obstante, ciertos compuestos orgánicos contienen átomos de nitrógeno, de elementos halógenos o de oxígeno que no son totalmente ionizados en el FID y dan una lectura reducida. El alto contenido de vapor de agua en la muestra puede afectar también las características de la respuesta. Los FID son muy adecuados para el uso en portátil debido a su alta estabilidad, por ello, entre otros motivos, se utilizan extensamente en la industria del petróleo. Además, en todos los recientes estudios API para refinerías, terminales de producto e industria de producción de combustibles se han usado los detectores de ionización de llama (Ricks, 1993; Ricks, 1994; Webb, 1993). Las tablas 8-A y 8-B muestran ciertas características de algunos FID: la capacidad de cumplir con las especificaciones del Método 21 aparece reflejada en la Tabla 8-A, mientras que en la Tabla 8-B se describen cualidades, de estos aparatos, que podrían influir en nuestra selección. 2.1.2 DETECTORES DE FOTOIONIZACIÓN Los detectores de fotoionización (PID) operan de forma similar a los FID, excepto por que la muestra se ioniza con luz ultravioleta, en vez de con una llama. En lo que sí coinciden, es en que la corriente generada es proporcional a la concentración de hidrocarburos presente. Los PID miden hidrocarburos halogenados, aldehídos, cetonas y todos los compuestos que pueden ionizarse con luz ultravioleta, incluidos muchos que no pueden medir los FID. Cuanto mayor sea la energía de la lámpara, mayor número de compuestos ioniza. Se usan en ciertas industrias químicas, debido a su capacidad de medir algunos compuestos que no se ionizan completamente cuando son muestreados con un FID. No obstante, en un estudio realizado por el American Petroleum Institute para la PÁG. 170 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA industria del petróleo, no se encontró concordancia entre las medidas tomadas en refinería con dos PID con los valores muestreados con los FID (Ricks, 1995). Esto se debe a que los PID tienen una respuesta pobre frente a cadenas de hidrocarburos lineales; como ejemplo, decir que no responden ante el metano. Como las correlaciones para el cálculo de emisiones en la industria del petróleo fueron desarrolladas usando FID, debemos tener gran cuidado cuando las apliquemos a medidas tomadas con un PID. Esta limitación, excluye el uso de estos analizadores de las actividades de I&M en el negocio del petróleo, y se restringe su utilización a procesos químicos en los que su respuesta sea buena. Hay un analizador en el mercado, el Foxboro Total Vapor Analyzer (TVA) 1000, que consta de ambos: un FID y un PID que pueden operar simultáneamente. Además se ha comprobado (Ricks, 1995), que las lecturas de este analizador, TVA 1000, tienen buena afinidad con las del Organic Vapor Analyzer (OVA) 108, usado en recientes estudios del petróleo. Las tablas 8-C y 8-D muestran algunas características de bastantes PID: la capacidad de cumplir con las especificaciones del Método 21 aparece reflejada en la Tabla 8-C, mientras que en la Tabla 8-D se describen cualidades, de estos aparatos, que podrían influir en nuestra selección. Aunque no aparezcan en estas tablas, podemos estudiar otras opciones de analizadores basándonos en estos criterios. 2.1.3 INSTRUMENTOS INFRARROJOS NO DISPERSIVOS Los instrumentos infrarrojos no dispersivos (NDIR) miden la cantidad de luz, de una determinada longitud de onda, absorbida por la muestra. Se usan para detectar y medir un solo compuesto, debido a que estos aparatos están sujetos a muchas interferencias: gases comunes como vapor de agua o dióxido de carbono, pueden absorber luz de la misma longitud de onda que el compuesto de interés. Se preselecciona, en el analizador, la longitud de onda a la que absorbe el compuesto que queremos medir, mediante filtros ópticos y lámparas diferentes. Otros instrumentos pueden sintonizarse para detectar una amplia variedad de compuestos químicos (de uno en uno). Debido a esto, los analizadores NDIR son excelentes para controlar HAP, pero menos útiles para medir VOC totales. Una vez que se conoce el PÁG. 171 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA rango de emisión de un compuesto de interés, los datos de especificación de la corriente nos pueden servir para determinar el nivel de fuga de la corriente completa. 2.1.4. ANALIZADORES DE ESTADO SÓLIDO, ELECTROQUÍMICOS Y DE COMBUSTIÓN Un gran número de analizadores portátiles, actualmente en el mercado, usan sensores en estado sólido. El más común, lleva óxido de zinc que convierte cambios de corriente en concentración, cuando el gas de muestra pasa sobre el sensor. Una película de oro capta los cambios de resistencia cuando se depositan en ella sulfuros de hidrógeno o de mercurio. También se usan celdas electroquímicas en muchos aparatos como sensores para compuestos específicos. Los analizadores de combustión, normalmente, también utilizan tecnología en estado sólido. La mayoría de ellos mide el calor de combustión, provocada ésta por un cable incandescente o un oxidador catalítico. Los analizadores de combustión, al igual que los detectores de ionización, miden la concentración de hidrocarburos totales de un gas. Los gases que no son fácilmente combustibles, como formaldehídos o el tetracloruro de carbono, dan una respuesta reducida o, incluso, no dan respuesta. En el reciente estudio API sobre los analizadores de hidrocarburos (Ricks,1995) se desarrolló una correlación entre un analizador de combustión, el Bacharach TLV (Threshold Limit Value) Sniffer®, y el FID usado en la definición de las ecuaciones de cálculo de emisiones. Las tablas 8-E y 8-F muestran características de bastantes analizadores de infrarrojos, electroquímicos y de estado sólido: la capacidad de cumplir con las especificaciones del Método 21 aparece reflejada en la Tabla 8-E, mientras que en la Tabla 8-F se describen cualidades, de estos aparatos, que podrían influir en nuestra selección. Aunque no aparezcan en estas tablas, podemos estudiar otras opciones de analizadores, para nuestro programa de I&M, basándonos en estos criterios. PÁG. 172 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA 3. REGISTRADORES DE DATOS Los registradores de datos se usan conjuntamente con los aparatos de detección de compuestos orgánicos para ayudar en la recogida de datos y su descarga a un ordenador. En este sentido, pueden utilizarse aplicaciones sobre bases de datos para llevar a cabo la gestión de los inventarios y los cálculos de emisiones. Se tratan con más detalle en el Capítulo 9. 4. FACTORES DE RESPUESTA Como fue antes mencionado, los valores medidos son obtenidos usando un instrumento portátil para detectar COT en la superficie de fuga de un equipo. Sin embargo, los instrumentos de monitoreo usados para detectar concentraciones COT no responden a los diferentes compuestos orgánicos de igual manera. Para corregir los valores medidos y compensar estas variaciones, han sido desarrollados los factores de respuesta (RF). Un RF relaciona concentraciones medidas tomadas de concentración con concentraciones reales de un compuesto específico usando instrumentos concretos. Un RF es un factor de corrección que puede ser aplicado a un valor medido o lectura del instrumento utilizado, para relacionar la concentración real con la concentración medida de un compuesto dado. El RF se define según la ecuación siguiente: RF = AC / SV AC = Concentración real (Actual Concentration) del compuesto orgánico (ppmv) SV = Valor medido (Screening value) (ppmv) El valor del RF es función de varios parámetros. Estos parámetros incluyen el instrumento de monitoreo, el gas de calibración usado, los compuestos que están siendo medidos, y el valor de la medida. La EPA recomienda que si un compuesto (o mezcla) tiene un RF > 3, entonces el factor de respuesta sería usado para ajustar la lectura antes de ser usada para PÁG. 173 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA calcular emisiones. Cuando un compuesto tiene un RF > 3, las emisiones estimadas usando la lectura subestiman el valor real de las emisiones. Los RFs desarrollados para compuestos puros, pueden ser usados para estimar el RF para una mezcla usando la ecuación: RFm = 1 ∑ ⎛⎜⎝ x n i i =1 ⎞ RFi ⎟⎠ RFm = Factor de respuesta de la mezcla n = Número de compuestos de la mezcla xi = Fracción molar de constituyente “i” en la mezcla RFi = Factor de respuesta del constituyente “i” en la mezcla La demostración de esta ecuación se realiza en el Anexo dedicado a Factores de Respuesta, en el que se muestra además un ejemplo de cálculo de estos factores y su utilización para una corriente determinada, se exponen los FR para distintos equipos para concentraciones de 500 ppm y 10.000 ppm. En general, los RFs pueden usarse para corregir todos los valores medidos, si procede. Se recomienda seguir los siguientes pasos para evaluar si esta corrección por RF debe ser realizada sobre un valor medido (VM). Las instrucciones a seguir serían las indicadas en el Anexo correspondiente. Cuando es necesario aplicar factores de respuesta, el personal debería usar criterios ingenieriles para agrupar componentes en corrientes que contengan similares compuestos. A todos los componentes asociados con una corriente dada podrían asignársele el mismo RF en vez de seguir estrictamente los pasos que se indican en el Anexo (lo expuesto en el Anexo se puede encontrar en el Apéndice A del documento Protocolo presenta un ejemplo de aplicación de estos factores de respuesta. PÁG. 174 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA 5. EMBOLSADO El embolsado de un componente consiste en encerrarlo para recoger los vapores de fuga. Una bolsa hecha de un material que es impermeable al compuesto de interés se coloca alrededor de la superficie de fuga del componente. Se introduce en la bolsa un gas de prueba a una velocidad conocida. Una muestra de ese gas se recoge de la bolsa para determinar la concentración (en ppmv) de fuga, midiéndose esta concentración en laboratorio. La exactitud conseguida en el laboratorio a partir de los instrumentos analíticos es un factor crítico para la obtención de una estimación de emisiones fiable. Se utiliza generalmente un cromatógrafo de gas equipado con un detector de ionización de llama, o detector de captura de electrones, para identificar constituyentes individuales de una muestra. El Apéndice C de este capítulo presenta información general sobre métodos empleados generalmente en el embolsado de fuentes de muestra (métodos de vacío y de flujo) y presenta los procedimientos de cálculo para velocidades de fuga cuando se usan ambos métodos. El Protocolo proporciona información detallada sobre métodos de muestreo para embolsado, consideraciones para embolsar cada equipo y técnicas analíticas. 6. CONSEJOS DE MEDIDA ESPECÍFICOS PARA CADA TIPO DE COMPONENTE Sencillamente, los componentes de la planta deberían ser inspeccionados donde quiera que pudiesen fugar. En esta sección se explica e ilustra dónde pueden darse estas fugas para cada tipo de componente. 6.1. VÁLVULAS Las fugas más comunes se dan en el sello entre el vástago y la carcasa. Para medir, situaremos la sonda lo más cerca posible (sin ensuciar o taponar el extremo) del punto PÁG. 175 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA donde el vástago sale de la caja de empaquetaduras, y la moveremos alrededor de su circunferencia. La lectura máxima será el valor que tomaremos como medida. También, moveremos la sonda alrededor de la unión del casquete de las empaquetaduras con el cuerpo de la válvula. Además de esto, en carcasas de válvulas que constan de múltiples piezas, se debe medir en todos los puntos por donde puede fugar. Pero, conviene hacer notar, que se dan muy pocos máximos de fuga en estos puntos de la carcasa y del casquete de la válvula, por lo tanto, perderemos el mínimo tiempo midiendo más allá del vástago y de la caja de empaquetaduras. En la Figura 51, 5-2, 5-3, 5-4 y 5-5 se ilustran los puntos de medida de muchos tipos de válvulas. Cuando las válvulas están instaladas con bridas, éstas se consideran, generalmente, como componentes separados, más que parte de la válvula. Figura 1. Válvulas de bola y de mariposa Hay muchos tipos de válvulas que no se ajustan fácilmente a lo anteriormente indicado, porque no tienen penetración del vástago en la carcasa. El ejemplo más común de esto son las válvulas de retención, que tienen solamente un sello estático para la conexión del casquete al cuerpo de la válvula. Por lo tanto, deberían catalogarse como conexiones y ser medidas como tales. PÁG. 176 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA Figura 2. Válvulas de diafragma y de vástago fijo Figura 3. Válvulas de vástago ascendente y manual de globo PÁG. 177 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA Figura 4. Válvulas de control de globo y de lift check (levantar disiparse freno) Figura 5. Válvulas de freno de balancín y de tapón lubricado 6.2. CONEXIONES • Para las bridas, situaremos la sonda en el exterior de la interfase brida-junta y muestrearemos toda la circunferencia. Esto puede resultar imposible si la sonda no cabe entre las dos bridas, entonces, la situaríamos lo más cerca posible. • Para uniones roscadas, debe medirse en la interfase roscada. PÁG. 178 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA • Cualquier otro tipo de conexión debe evaluarse en el punto de unión. Los puntos de medida para las conexiones se muestran ilustrados en las Figuras 56 y 5-7. Figura 6. Conexiones: brida y unión por anillo Figura 7. Conexiones: conexión roscada PÁG. 179 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA 6.3. BOMBAS, COMPRESORES Y AGITADORES Estos equipos se inspeccionan donde el eje sale de la carcasa, y se mide a lo largo de la circunferencia de la interfase entre el sello y el eje, colocando la sonda en torno a 1 cm del eje. Si la carcasa impide medir toda la circunferencia alrededor del eje, lo haremos en la porción accesible. Cualquier otra junta o ensambladura de la bomba, compresor o agitador que pudiese fugar debe examinarse. En las Figuras 5-8 y 5-9 se ilustran puntos de medida para bombas, que son equivalentes para el caso de agitadores y compresores. Hay que tener en cuenta que las conexiones de estas unidades deben considerarse como componentes separados a la hora de registrarlos. Figura 8. Bomba centrífuga vertical Figura 9. Bomba centrífuga horizontal PÁG. 180 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA 6.4. MECANISMOS DE ALIVIO DE PRESIÓN En la mayoría de estos mecanismos no podremos muestrear en el sello del asiento. Debido a su diseño y funcionamiento debemos acercarnos a ellos con extremada precaución, y, por supuesto, no deben inspeccionarse cuando estén evacuando o cuando pudieran activarse fácilmente; como tampoco deberemos tocar el disco de sellado, el vástago y otras partes móviles. En aquellos mecanismos que lleven una extensión adjunta, o “trompa”, situaremos la sonda aproximadamente en el centro del área de salida de ésta. Sólo el extremo de la sonda se colocará allí y mantendremos alejadas manos, brazos, cabeza y otras partes del cuerpo. Ocasionalmente la “trompa” lleva un drenaje, de forma que si el final de ésta es inaccesible, debemos medir en su drenaje, teniendo cuidado de no contaminar la sonda. Los puntos de medida en una válvula de alivio se ilustran en la Figura 5-10. Las válvulas de alivio de presión que ventean a una antorcha o que van equipados con discos de ruptura no necesitan muestrearse. Figura 10. Válvula de alivio de presión PÁG. 181 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA 6.5. VENTEOS Y FINALES DE LÍNEA Las emisiones de la mayoría de estos componentes fugan a través de aperturas de geometría regular. Si estas aperturas tienen un diámetro inferior a 1 pulgada, es suficiente con una sola medida en el centro de las mismas; en cambio, si su diámetro es mayor (hasta 6 pulgadas) muestrear en el centro y alrededor del filo interno. No hay que introducir la sonda en el interior del final de línea, sino hay que sujetarla en la boca de salida. Para componentes de más de 6 pulgadas de diámetro mediremos a lo largo de la abertura, aproximadamente cada 3 pulgadas. Anotaremos la lectura máxima obtenida como valor de la medición. La Figura 5-11 ilustra lo aquí expuesto. Figura 11. Finales de línea PÁG. 182 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA TABLA 8-A. DISPOSICIÓN FRENTE AL MÉTODO 21 DE ANALIZADORES DE IONIZACIÓN DE LLAMA Fabricante Modelo Rango Máximo (ppm) OVA 88 Criterios del Método 21 Comentarios Intrínsecamente Seguro Tiempo de Respuesta (seg.) ¼ “ diám. Ext. de la Sonda Flujo de Muestra (l/min) 0-100,000 NO 2 SI 2.0 OVA 108 0-10,000 SI 2 SI 2.0 OVA 128 0-1,000 SI 2 SI 2.0 TVA 1000 0.2-50,000 SI 3 SI 1.0 DP-III 0-10,000 NO 3 SI 2.0 1* DP-II 0-1,000 NO 3 SI 2.5 2* PF-II 0-5,000 NO 2 SI 0.7 3*, 5* MSA/Baseline Industries, Inc. GasCorder FID 0-10,000 SI 3 SI 0.5 4*, 7* P.E. Photovac Micro FID 0.1-50,000 SI <3 Si 0.6 Sensidyne, Inc. Intrinsically Safe FID 0-10,000 SI <10 SI 1 6* Thermo Enviromental Instruments, Inc. 680 H&M 0-20,000 SI 4 SI 1.0 6* The Foxboro Company Heath Consultants, Inc. 5* Comentarios 1*. Está en fase de proyecto hacer el DP-III intrínsecamente seguro. intrínsecamente seguro. nivel de fuga de 500 ppm. 2*. Está en fase de proyecto hacer el DP-II intrínsecamente seguro. 3*. Actualmente siendo modificado para ser 4*. Estaba en perspectiva de cumplir con las normas Clase I, División 1 & 2 en dic. del 92. No hemos podido verificar esto con el fabricante. 6*. FM Clase I, División 1, Grupo A, B, C, y D. 5*. Definición del 5% a un 7*. Instrumentos capaces de medir por encima de 10,000 ppm con el uso de una dilución de sonda. PAG. 183 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA TABLA 8-B. CARACTERÍSTICAS DE ANALIZADORES DE IONIZACIÓN DE LLAMA Modelo Gas de Calibración Rango Máximo (ppm) Vida de Baterías/Alimentación (horas) Dimensiones (“), Peso (lbs) Temperatura (ºC) Comentarios OVA 88 Metano 0-100,000 8 9×12×4, 11 10 a 40 1* OVA 108 Metano 0-10,000 8 9×12×4, 12 10 a 40 2* OVA 128 Metano 0-1,000 8 9×12×4, 12 10 a 40 3* TVA 1000 Metano e Isobutano 0.2-50,000 8 13×10×3, 12 10 a 50 4* DP-III Metano 0-10,000 8 3.5×7×10, 7 -20 a 48 5* DP-II Metano 0-1,000 8 11×7×9, 9 -20 a 48 6* PF-II Metano 0-5,000 10 3×10×9, 6.3 -20 a 48 7* MSA/Baseline Industries, Inc. GasCorder FID Metano 0-10,000 8 17×11.2×8, 18.5 5 a 35 8* P.E. Photovac Micro FID Metano 0.1-50,000 15 – 12 17×4×7.5, 8 5 a 45 9* Sensidyne, Inc. Intrinsically Safe FID Metano 0-10,000 16 14.5×4.6×9.3, 8.6 0 a 40 Thermo Enviromental Instruments, Inc. 680 H&M Metano 0-20,000 8 12.5×11.5×2.6, 11.75 0 a 40 Fabricante The Foxboro Company Heath Consultants, Inc. Comentarios 1*. El OVA 88 es, ante todo, para la detección de fugas de gas natural. Escala analógica logarítmica. 2*. Generalmente aceptado por las normas industriales. Escala analógica logarítmica. 3*. GC opcional ($ 1,200) para análisis cualitativo. 10,000. 4*. Funciona como FID y como PID. Contiene registrador de datos incorporado. 6*. Cinco escalas, de valores máximos: 10, 50, 100, 500 y 1000. almacenamiento de datos. 5*. Cinco escalas, de valores máximos: 10, 50, 100, 1000 y 7*. Tres escalas: 0-50, 0-500, 0-5000. Escala analógica. 8*. Lleva cilindros de aire e hidrógeno. Capacidad de 9*. Opcional lector de códigos de barra y software del Método 21. Incluye registrador de datos. Escalas de 0-20, 0.5-2000 y 10-50,000 ppm. PAG. 184 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA TABLA 8-C. DISPOSICIÓN FRENTE AL MÉTODO 21 DE ANALIZADORES DE FOTOIONIZACIÓN Fabricante Nº de Teléfono Modelo Rango Máximo (ppm) IS-101 Hnu Systems, Inc. (617) 964-6690 DL-101-2 Criterios del Método 21 Intrínsecamente Seguro Tiempo de Respuesta (seg.) 0-2,000 SI 3 0-2,000 NO 3 DL-101-4 0-2,000 NO 3 ¼ “ diám. Ext. de la Sonda Flujo de Muestra (l/min) Comentarios 0.17 SI SI SI 0.25 1* 0.25 1*, 4* MSA/Baseline Industries, Inc. (800) 672-4678 GasCorder FID 0-2,000 SI 3 SI 0.5 3*, 4*, 10* MSA (800) 672-4678 Passport PID 0-2,000 NO 3 SI 0.2 1*, 4*, 5* Microtip MP-1000 0.1-2,000 SI <3 Si 0.5 8* HL-2000 0.1-2,000 SI <3 Si 0.5 6*, 8*, 9* IS-3000 0.1-2,000 SI <3 Si 0.5 7*, 8*, 9* 2020 0.1-2,000 NO <3 Si < 0.3 8* 2020-IS 0.1-2,000 SI <3 Si < 0.3 7*, 8*, 9* P.E. Photovac RAE Systems Inc. (516) 254-4199 PGM-76 0-2,000 NO <3 SI 0.5 6*, 8*, 9* PGM-76IS 0-2,000 SI <3 SI 0.5 7*, 8*, 9* Scentogun 0-2,000 NO 2 SI 0.1 2*, 4* 580-S 0-2,000 SI 2 SI 0.4 580-B 0-2,000 NO 2 SI 0.4 (408) 481-4990 Sentex Sensing Technology, Inc. (201) 945-3694 Thermo Enviromental Instruments, Inc. (508) 520-0430 4* Comentarios 1*. Clase I, División 2 certificada. 2*. Cumple el criterio de tamaño de la sonda del Método 21 sólo cuando se usa con una extensión opcional. 3*. Estaba en perspectiva de cumplir con las normas Clase I, División 1 & 2 en sept. del 91. No hemos podido verificar esto con el fabricante. Clase II, División 2, Grupos E, F y G; y Clase III, División 1 y 2, situaciones peligrosas. intrínsecamente seguro. 4*. Definición del 5% a un nivel de fuga de 500 ppm. 5*. Clase I, División 2, Grupos A, B, C, y D; 6*. Clase I, División II, Partes A, B, C, y D intrínsecamente seguro. 8*. Lámparas de 8.4, 9.5, 10.0, 10.6 y 11.7. Capacidad de almacenar datos. 9*. Disponible sistema de dilución. 10,000 ppm con el uso de una dilución de sonda. 7*. Clase I, División I, 10*. Instrumentos capaces de medir por encima de Fuente: Información del vendedor y Skelding, 1992. (La información de la tabla es la que tuvieron los autores en el momento de escribirla.) PAG. 185 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA TABLA 8-D. CARACTERÍSTICAS DE ANALIZADORES DE FOTOIONIZACIÓN Modelo Gas de Calibración Rango Máximo (ppm) Vida de Baterías (horas) Dimensiones (“), Peso (lbs) T (ºC) Coment IS-101 Benceno, Isobutileno 0-2,000 8 101: 8×5×9, 10 -15 a 40 1* DL-101-2 Benceno 0-2,000 8 101-2: 8×3×6, lector 4 40 Máximo 2* DL-101-4 Benceno 0-2,000 8 101-4: 8×3×6, lector 4 40 Máximo 3* MSA/Baseline Industries, Inc. GasCorder FID Benceno 0-2,000 8 17×8×8, 10 5 a 35 7* MSA Passport PID Isobutileno 0-2,000 8 8×4×4, 3 0 a 40 5* Microtip MP-1000 Isobutileno 0.1-2,000 8 14×5×9, 5.5 0 a 40 9* Fabricante Hnu Systems, Inc. P.E. Photovac HL-2000 Isobutileno 0.1-2,000 8 14×5×9, 5.5 0 a 40 9* IS-3000 Isobutileno 0.1-2,000 8 14×5×9, 5.5 0 a 40 8*, 9* 2020 Isobutileno 0.1-2,000 8 10×3×2, 1.75 0 a 40 9* 2020-IS Isobutileno 0.1-2,000 8 10×3×2, 1.75 0 a 40 8*, 9* PGM-76 Isobutileno 0-2,000 10 7.1×2.7×1.8, 1.1 -10 a 40 8*, 9* PGM-76IS Isobutileno 0-2,000 10 7.1×2.7×1.8, 1.1 -10 a 40 8*, 9* Scentogun Benceno 0-2,000 6 9×6×4, 4 No facilitado 6* 580-S Benceno 0-2,000 8 6.75×5.75×10, 7 5 a 40 4* 580-B Benceno 0-2,000 8 6.8×5.8×10, 6 5 a 40 4* RAE Systems Inc. Sentex Sensing Technology, Inc. Thermo Enviromental Instruments, Inc. 1*. El instrumento básico es el PI-101. El HW-101 (Hazardous Waste) está certificado como Clase I, División 2. Lector analógico, 3 escalas, lámparas de 9.5, 10.2, 11.7 eV. 2*. DL-101-2 tiene dos modos de operación, capacidad de almacenar datos, lector digital, lámparas de 9.5, 10.2, 11.7 eV. 3*. DL-101- 4 tiene dos modos de operación, capacidad de almacenar datos, lector digital, lámparas de 9.5, 10.2, 11.7 eV. 4*. Pantalla digital, capacidad de almacenar datos, lector de códigos de barra opcional. 6*. Pantalla digital, lámparas de 10.6, 11.5 eV. dilución. 5*. Pantalla digital, capacidad de almacenar datos, lámpara de 10.6 eV. 7*. Disponible sistema de dilución. Lámparas de 8.4, 9.6, 10.2, 10.6 y 11.8 eV. Capacidad de almacenar datos 8*. Disponible sistema de 9*. Lámparas de 8.4, 9.5, 10.0, 10.6 y 11.7 eV. Capacidad de almacenar datos PAG. 186 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA TABLA 8-E. ANALIZADORES INFRARROJOS, ELECTROQUÍMICOS Y DE ESTADO SÓLIDO Fabricante Nº de Teléfono AIM USA (713) 240-5020 Arizona Instrument Modelo Rango Máximo (ppm) 1350 Criterios del Método 21 Intrínsecamente Seguro Tiempo de Respuesta (seg.) ¼ “ diám. Ext. de la Sonda Flujo de Muestra (l/min) Comentarios 0-50,000 SI <5 1.5 5* 3501 0-50,000 SI <5 SI SI 1.5 5* Jerome 431X 0-0.999 (mg/m3) NO 13 SI 0.750 3* Jerome 631X 0-50 NO 6 SI 0.150 4* SI <30 SI 1.75 NO 5 SI N/A (602) 966-9681 0-10,000 TLV Sniffer Bacharach, Inc. (412) 782-3500 0-1.0 2*, 9* MV-2 (mg/m3) CEA Instruments, Inc. (312) 991-3300 Gaseeker GS4 0-10,000 SI <10 Si 0.3 6* The Foxboro Company (508) 378-5477 MIRAN 1Bx ___ SI Depende del compuesto NO 30 1* 1238ME 0-10,000 SI 20 SI 1.0-1.5 7* Gas Tech, Inc. (510) 794-6200 GT105 0-10,000 SI 20 SI 0.7-1.0 8* Gasurveyor 4 0-1,000 SI 5 SI 0.5 McNeil International Comentarios 1*. Librería interna de aproximadamente 115 compuestos. 2*. No se da el flujo de muestra. 3*. Escala de lecturas en miligramos por metro cúbico. 1.0 ppm, 1-10 ppm, y 10-50 ppm. El tiempo de respuesta varía con la escala y con el modo elegido (examinar los tiempos de modo dados). accesorio opcional de la bomba de muestreo. 6*. Está pendiente de certificación BASEEFA. Intrínsecamente seguro de Clase I, División I, Grupos C y D. 4*. Cuatro escalas: 1-1000 ppb, 0.1- 5*. Cumple criterios del Método 21 sólo con 7*. Alcanza la definición de fuga de 10,000 ppm con una escala de medida opcional. 8*. Intrínsecamente seguro de Clase I, División I, Grupos A hasta D. 9*. Instrumentos capaces de medir por encima de 10,000 ppm con el uso de una dilución de sonda. Fuente: Información del vendedor y Skelding, 1992. (La información de la tabla es la que tuvieron los autores en el momento de escribirla.) PAG. 187 8. PROGRAMAS LDAR - MEDICIONES EN FUENTES – EQUIPOS DE MEDIDA TABLA 8-F. ANALIZADORES INFRARROJOS, ELECTROQUÍMICOS Y DE ESTADO SÓLIDO Modelo Gas de Calibración Rango Máximo (ppm) Vida de Baterías/Alimentación (horas) Dimensiones (“), Peso (lbs) Temperatura (ºC) Comentarios 1350 Metano 0-50,000 7.5 18×2 dia, 1.5 0 a 50 1* 3501 Metano 0-50,000 7.5 7.5×4×2.5, 3.5 0 a 50 2* Jerome 431X N/A 0-0.999 (mg/m3) 6 6×13×4, 7 0 a 40 3* Jerome 631X N/A 0-50 6 6×13×4, 7 0 a 40 3* TLV Sniffer Hexano 0-10,000 8 9×3.75×6.6, 5 10 a 49 4* Bacharach, Inc. MV-2 N/A 0-1.0 (mg/m3) 4 11.4×4.8×4.4, 6 N/A 5* CEA Instruments, Inc. Gaseeker GS4 Metano 0-10,000 10 3×6×6, 3 -10 a 50 6* The Foxboro Company MIRAN 1Bx ____ ___ 4 27×9×11, 28 5 a 40 7* 1238ME Hexano 0-10,000 10 12×3.7×5.5, 8 -20 a 0 8* GT105 Hexano 0-10,000 10 10×5×6, 5 -20 a 45 Gasurveyor 4 ____ 0-1,000 15 7×3.8×4.1, 3.5 -20 a 50 Fabricante AIM USA Arizona Instrument Gas Tech, Inc. McNeil International 9* Comentarios 1*. Sensor de estado sólido, capacidad de almacenar datos, bomba desmontable. Analizador de estado sólido. almacenar datos. de combustión. 3*. Lector digital, capacidad de almacenar datos, software opcional. 2*. Sensor de perlas catalíticas (HS, CO & 02-incluidos), capacidad de 4*. Puede expandirse el rango a 0-100,000 ppm con una dilución de sonda 10:1 opcional. Analizador 5*. Sólo detector de vapores de mercurio. Lector digital. Analizador de combustión. 6*. Escala LED logarítmica, no definida suficientemente al 95% para cumplir Método 21. 7*. Analizador de infrarrojos. Librería interna de aproximadamente 115 compuestos. Rangos de calibración desde 0-10 ppm a 0-2000 ppm. Lector digital. 100% combustibles LEL. 8*. Medidor analógico, también lee 0- 9*. Electrónicamente calibrado. Fuente: Información del vendedor y Skelding, 1992. (La información de la tabla es la que tuvieron los autores en el momento de escribirla PAG. 188 CAPÍTULO 9 PROGRAMAS LDAR RECOPILACIÓN Y ADMINISTRACIÓN DE DATOS 9. PROGRAMAS LDAR – RECOPILACIÓN Y ADMINISTRACIÓN DE DATOS 1. RECOPILACIÓN DE DATOS Una vez establecido el método de identificación, y la forma en la que deben realizase las medidas sobre los distintos componentes, resolveremos la recogida de información para la inspección y para la reparación. La recolección de datos puede realizarse en soporte informático (registradores de datos) o en una hoja de registro, o algunas veces como combinación de ambas. Un ejemplo del formato de una hoja de registro, para la recopilación de datos, se muestra en la figura 1. Estas hojas deben recoger: el nombre de la unidad, la fecha de la inspección, el nombre del inspector, la identificación de cada componente, los valores anteriormente medidos y los medidos actualmente, y los posibles comentarios. Se pueden dar muchas variantes de estas hojas de registro: pueden también contener información sobre intentos de reparación y valores después de esta, códigos de fallo y de reparación; esta información adicional puede venir recogida en la misma hoja o en otras anexas. Las hojas de registro tienen la ventaja de tener un coste inicial menor, pero requieren más tiempo para completarlas en campo y para pasar esos datos a un sistema de base de datos; este coste de tiempo debe evaluarse frente al desembolso adicional de los registradores de datos. Los registradores de datos son equipos de mano o portátiles, en los que los inspectores pueden introducir lecturas en la memoria disponible, que más tarde se transfiere directamente a la base de datos. Algunos de estos registradores van dentro del propio analizador, o acoplado a éste, de forma que no es necesario teclear los valores, ya que son grabados automáticamente apretando un botón. Habrá que tener cuidado y asegurarse de que la lectura que vamos a registrar es un máximo, obtenido en un periodo de tiempo de, al menos, dos veces el periodo de respuesta del aparato, y que no se trata de una lectura instantánea. También pueden grabarse comentarios en la memoria. Sin embargo, otros registradores de datos requieren que, el inspector, teclee en él la lectura hecha con el analizador de forma independiente. Son muchas las ventajas de los registradores de datos sobre las hojas de registro: PÁG. 190 9. PROGRAMAS LDAR – RECOPILACIÓN Y ADMINISTRACIÓN DE DATOS • Sólo necesitan un inspector. Sin embargo, en el pasado, para las inspecciones eran necesarias dos personas; una manejaba el medidor y otra se encargaba de apuntar los datos en la hoja de registro. • Su uso es mucho más rápido, debido a que mucha de la información requerida está ya en el sistema, e incluso pueden apuntar al inspector información específica. • Las hojas de registro se deterioran fácilmente con su uso en campo, con lo cual los registradores de datos dan más seguridad a la hora de que la información sea legible. • La información puede ser volcada directamente en una base de datos, ahorrando tiempo en las transcripciones y asegurando la exactitud en los datos transferidos. La elección entre los distintos registradores de datos disponibles en el mercado, en el que existen una gran variedad de modelos, debe basarse en: • La seguridad intrínseca del instrumento cuando no esté conectado a un analizador; • La seguridad intrínseca del instrumento cuando esté conectado a un analizador; • El número de componentes que van a ser controlados; • El número de componentes que pueden almacenarse en el equipo al mismo tiempo; • Número y tamaño de los campos de datos que pueden ser almacenados; • Velocidad del registrador de datos para pedir información; • Durabilidad del aparato bajo condiciones normales; • Durabilidad bajo condiciones especiales (como, frío, tiempo severo); • Velocidad y facilidad de entrada de datos; • Compatibilidad con el software de la base de datos; • Peso y volumen del aparato; • Coste; y • Servicio técnico. PÁG. 191 9. PROGRAMAS LDAR – RECOPILACIÓN Y ADMINISTRACIÓN DE DATOS En las Tablas que se adjuntan a este capítulo se muestran diferentes parámetros a tener en cuenta al seleccionar registradores de datos. Uno de los parámetros que aparecen es si el registrador es del tipo “manos libres”; es decir, que se llevan ajustados al cuerpo (usualmente en el reverso de la mano), dejando las manos libres para trabajar. Otros, más innovadores, realizan la recogida de datos mediante comandos emitidos por la voz del inspector, y llevan un HUD (Head- Up-Display), que es transportado en la cabeza, haciendo el examen más fácil y rápido. 2. ADMINISTRACIÓN DE DATOS Decenas de miles de medidas pueden llegar a ser necesarias en las fábricas cada año. Manejar estos datos puede ser una empresa tremenda. Los datos necesitan analizarse y manejarse para: • Requerimientos de reparación; • Requerimientos de seguimiento o control; • Verificación de cumplimiento de las normativas; • Cálculos de emisiones; • Propósitos estadísticos; • Realización de informes; y • Obtener información sobre efectividad (por ejemplo, si un tipo de válvula o empaquetadura es más efectiva que otra). Para conseguir esto, toda la información de identificación de componentes mencionada en los Capítulos anteriores (tipo de componente, identificación, tipo de servicio, etc.) debe ser analizada, así como el resultado de las inspecciones y reparaciones tiene que evaluarse. Casi todas las empresas usan alguna forma electrónica de administradores de datos, que pueden ser hojas de cálculo, procesadores de texto, o una base de datos. Muchas factorías usan sofisticadas bases de datos, que pueden asistir en todos los requerimientos del manejo de información, incluido los asuntos relacionados con el PÁG. 192 9. PROGRAMAS LDAR – RECOPILACIÓN Y ADMINISTRACIÓN DE DATOS cumplimiento de la normativa, con los cálculos de emisiones, y con la generación de informes. También existen en el mercado muchos sistemas de administración de datos. Debido a la amplia variedad de funciones que pueden desarrollar (de hojas de cálculo a las más complicadas bases de datos), no examinaremos aquí estos sistemas. La decisión de cuál de ellos usar dependerá de: • el número de componentes controlados; • capacidad de almacenamiento y de operación del sistema de administración de datos; • volumen de normativas a aplicar a la planta; • complejidad de estas normativas; • número de funciones que puede desarrollar el sistema; • adaptabilidad a cambios en la normativa y en los procedimientos de cálculo e informe; • velocidad del sistema; • facilidad de implantación en la industria; • facilidad de uso y de entrenamiento del personal para su manejo; • coste; y • servicio técnico. En el Capítulo 12 se muestra una exposición práctica de programa que puede ser utilizado para la Administración de Datos referidos a la puesta en práctica de un programa LDAR. Aunque ya se ha descrito en esencia a lo que nos referimos con el concepto Programa LDAR, se amplía la información sobre éstos en el Capítulo 11. PÁG. 193 9. PROGRAMAS LDAR – RECOPILACIÓN Y ADMINISTRACIÓN DE DATOS FIGURA 9-A. HOJA DE REGISTRO DE MEDIDAS Planta: Fecha: Inspector(es): Unidad: Página ____ de ____ ID Instrumento: ID Componente Medida Anterior Medida Actual Comentarios PAG. 194 9. PROGRAMAS LDAR – RECOPILACIÓN Y ADMINISTRACIÓN DE DATOS TABLA 9-B. REGISTRADORES DE DATOS Compañía AppCon AppCon Corvallis MicroTech. DAP Microflex DAP Microflex Husky LXE MicroPalm MODELO VISION-I VISION-II PC5 PC9500 PC9000 FS/2 2285 PC/3000 PC/3042 Tipo Manos libres Manos libres Portátil Portátil Portátil Portátil Portátil Portátil Procesador 7/14MHz 8680 MS-DOS 6.2 7/14MHz 8680 MS-DOS 6.2 7/14MHz 8680 MS-DOS 5.0 7/14MHz 8680 MS-DOS 5.0 80C88, 8MHz MS-DOS 3.31 NEC V30,8086 MS-DOS 3.31 Pantalla 320×200 CGA 320×200 CGA 128×200 CGA 200×200 CGA 128×128 CGA 240×64 160×80 320×200 CGA Memoria-RAM 2M – 16M 2M – 16M 2M 1M – 2M 128k – 640k 512k – 4M 128k – 1M 512k – 8M Temperatura Operativa(ºC) 0 a 70 (-)20 a 85 (-)40 a 50 (-)20 a 50 (-)20 a 50 (-)20 a 50 (-)10 a 50 (-)20 a 75 Clase Reforzado Reforzado Reforzado Reforzado Reforzado Militar Reforzado Militar Clase FCC (1) a. a. b. a. a. b. b. a. Durabilidad (2) A,B,C,E A,B,C,E B,C,E B,C B,C B,C,D,E,F B,C A,B,C,D,F Peso (3) 0.57 kg 0.45 kg 0.79 kg 0.79 kg 1.02 kg 0.79 kg 0.79 kg 1.09 kg Autonomía 12 – 16 horas 12 – 16 horas 2 – 3 días 12 – 16 horas 8 – 10 horas 30 horas 4 – 6 horas 12 – 16 horas Tlf.Compañía (713)6863773 (713)6863773 (503)7525456 ___ ___ 44 203 668181 (Inglaterra) (404)4474224 (813)2896116 NEC V30,8086 MS-DOS 3.31 (1) La Clase FCC está relacionada con la Tasa de Emisión Electrostática; siendo “a” la clase más rigurosa. (2) Tipos de resistencia: A. UL-913 intrínsecamente seguro D. Sumergible a 3 pies B. Resistencia química y al polvo E. Resistencia a caida sobre hormigón desde 4 pies C. Resistencia al agua F. Resistencia a caida sobre hormigón desde 6 pies (3) Con baterías (4) Téngase en cuenta que toda la información aparecida en la tabla ha sido suministrada por los fabricantes. Ni API ni sus contratistas verificaron dicha información. PAG. 195 9. PROGRAMAS LDAR – RECOPILACIÓN Y ADMINISTRACIÓN DE DATOS TABLA 9-C. REGISTRADORES DE DATOS (CONTINUACIÓN) Compañía MicroPalm Norand Omnidata (4) Omnidata PSION PSION Radix Symbol MODELO PC/4000 RT/DT1700 Pro2000 286LX HC120 HCDOS FW200 PDT-3100 Tipo Portátil Portátil Portátil Portátil Portátil Portátil Portátil Portátil 80C88, 8MHz MS-DOS 2.25 16-bit / 286 MS-DOS 5.0 80C86 16-bit / 286 16-bit / 286 MS-DOS 6.0 80C86, 4MHz Procesador 80C88 16-bit / 286 MS-DOS 5.0 MS-DOS 5.0 DOS, BIOS Alinex 20, Pantalla 120×64 128×200 CGA 128×192 CGA 128×192 CGA 160×80 160×80 CGA 128×192 CGA Back-lit, Reverse Video Memoria-RAM 256k – 640k 512k 1M - 8M 1M - 8M 128k – 512k 1M 640k – 2M Temperatura Operativa(ºC) (-)20 a 75 0 a 50 (-)30 a 55 (-)30 a 55 0 a 50 (-)10 a 50 (-)40 a 50 0 a 40 Clase Militar Reforzado Reforzado Reforzado Reforzado (IP64) Reforzado (IP54) Industrial Industrial Clase FCC (1) a. b. b. b. b. b. b. Durabilidad (2) A,B,C,F,G A,B,C,E A,B,C,D,E A,B,C,D,E C,E C,E B,C,D,F,G Peso (3) 1.32 kg 0.79 kg 1.09 – 1.32 kg 1.09 – 1.32 kg 0.79 kg 0.59 kg 0.79 kg 0.44 kg 9V Alcalina/ NiCad Rec. Autonomía 24 horas 12 – 16 horas 2 – 3días 2 – 3 días 20 – 50 horas 15 – 20 horas 8 – 10 horas 4 – 6 días / 9V 8 – 12 horas / N. Tlf.Compañía (813) 289-6116 (319) 369-3100 (713) 578-6733 (508) 371-0310 (801) 537-1717 (214) 402-8270 (1) La Clase FCC está relacionada con la Tasa de Emisión Electrostática; siendo “a” la clase más rigurosa. (2) Tipos de resistencia: A. UL-913 intrínsecamente seguro B. Resistencia química y al polvo desde 4 pies F. Resistencia a caída sobre hormigón desde 6 pies (3) Con baterías C. Resistencia al agua D. Sumergible a 3 pies E. Resistencia a caída sobre hormigón (4) El fabricante/ distribuidor de este registrador es AIW. También se hace referencia a este registrador como el AIW policableado. (5) Téngase en cuenta que toda la información aparecida en la tabla ha sido suministrada por los fabricantes. Ni API ni sus contratistas verificaron dicha información. PAG. 196 9. PROGRAMAS LDAR – RECOPILACIÓN Y ADMINISTRACIÓN DE DATOS TABLA 9-D. REGISTRADORES DE DATOS (CONTINUACIÓN) Compañía Symbol (4) Symbol***** Teklogix Telxon Telxon Telxon MODELO LDT-3805 PDT-3300is 7025 PTC-860RF PTC-960 PTC-912 Tipo Portátil Portatil Portátil Portátil Portátil Portátil Procesador NEC V25+, 808 MSDOS 3.31 NEC V25+, 808 MSDOS 3.31 32-bit / 386 80C88, 8MHz MSDOS 3.31 80C88, 8MHz MSDOS 3.31 NEC V20, 8MHz MSDOS 3.31 Pantalla 128×128 CGA 120×64 256×128 MDA 128×128 CGA 128×128 CGA 128×64 Memoria-RAM 256k – 4M 256k – 4M 256k 128k – 4M 128k – 1M 128k – 1M Temperatura Operativa(ºC) (-)20 a 40 0 a 50 (-)40 a 80 (-)20 a 50 0 a 40 0 a 50 Clase Reforzado Reforzado Industrial Reforzado Reforzado Reforzado Clase FCC (1) a. b. b. b. b. a. Durabilidad (2) A,B,C,E A,B,C,E E A,B,C B,C B,C,D Peso (3) 0.79 kg 0.79 kg 0.79 kg 0.91 kg Autonomía 8 – 10 horas 12 – 16 horas 8 – 10 horas Tlf.Compañía (214) 402-8270 (800) 633-3040 (216) 867-3700 (1) La Clase FCC está relacionada con la Tasa de Emisión Electrostática; siendo “a” la clase más rigurosa. (2) Tipos de resistencia: A. UL-913 intrínsecamente seguro B. Resistencia química y al polvo E. Resistencia a caída sobre hormigón desde 4 pies F. C. Resistencia al agua D. Sumergible a 3 pies Resistencia a caída sobre hormigón desde 6 pies (3) Con baterías (4) Se usa con sistema rastreador de fugas FEC. (5) Téngase en cuenta que toda la información aparecida en la tabla ha sido suministrada por los fabricantes. Ni API ni sus contratistas verificaron dicha información. PAG. 197