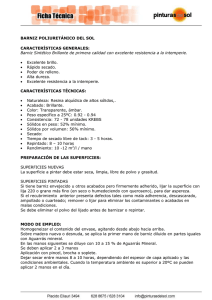

“tratamiento de efluentes de la producción de barniz de base

Anuncio