03 Red del sistema - Repositorio Digital-UPS

Anuncio

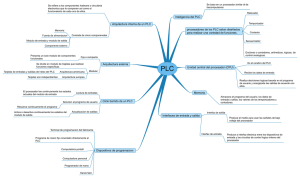

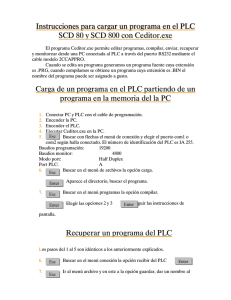

CAPÍTULO III 3. RED DEL SISTEMA. En éste capítulo se muestran los aspectos más importantes relacionados con la red de nuestro sistema. Aquí se muestra la configuración realizada en WinCC flexible de los diferentes drivers de comunicación usados para los diferentes equipos que se conectan al sistema supervisor. En la actualidad, las redes de comunicación son un elemento vital en los sistemas de control. Antes de realizar la descripción de la configuración en WinCC flexible de los drivers de comunicación para las redes (AS511 y Ethernet) de nuestro sistema es necesario tener claro ciertos conceptos. 3.1. Conceptos básicos. 3.1.1. Red. “La red es prácticamente un conjunto de dispositivos que pueden intercambiar información a través de algún medio físico de transmisión” 1 . 3.1.2. Medio físico de transmisión “El medio de transmisión es el vínculo físico que une a los dispositivos o estaciones, a través del cual se transmiten los bits” 2 . Algunos de los medios más usuales son los siguientes: • Par trenzado 1 SZKLANNY Sergio, BEHRENDS Carlos, Sistemas Digitales de Control de Procesos, 2ª Edición, Editorial Control, Buenos Aires - Argentina - 1995, p. 127. 2 Idem., p. 132. 55 • Cable coaxial • Fibra óptica • Comunicación por radio o satélite 3.1.3. Protocolo. El protocolo es el lenguaje común usado por los equipos para poder comunicarse. La función del protocolo es la definir la estructura del mensaje que el controlador utilizará independientemente del tipo de red sobre el cual se comunique. El protocolo describe el procedimiento que un controlador usa para requerir información de otro dispositivo, la manera que éste responderá a los requerimientos de otros dispositivos y como los errores en la comunicación serán detectados y tratados. 3.1.4. Interfase RS 232. Esta norma define las características, mecánicas, eléctricas y funcionales de la interfase entre un DTE - Data Terminal Equipment - (Equipo Terminal de Datos), y un DCE - Data Comumnication Equipment - (Equipo de Comunicación de Datos). Un DTE es un terminal al cual accede el usuario, como por ejemplo un PC o un PLC. Un DCE es un modem (modulador/demodulador), que codifica la información digital en tonos de audio que pueden ser transmitidos por una línea telefónica. 3 Los bits se transmiten consecutivamente uno a continuación de otro, utilizando un conductor. Otro conductor es utilizado para recibir los datos y algunos conductores adicionales se utilizan para el control de la transmisión. En el aspecto mecánico la norma especifica un conector de 25 pines o de 9 pines. Desde el punto de vista eléctrico, cada uno de éstos pines se puede poner en 1 o 0 lógico, según sea su nivel de tensión con referencia a la masa común de las señales, 3 SZKLANNY Sergio, BEHRENDS Carlos, Op. Cit. p. 116. 56 una tensión inferior a -3V indica un 1, mientras que una tensión superior a +4V indica un 0. Todas las señales comparan su nivel de tensión con el pin de masa común. Esta técnica se denomina transmisión asimétrica, a diferencia de la norma RS485 que usa una transmisión simétrica. La Figura 3.1. muestra la representación de los bits en función de los niveles de tensión. Fuente: SZKLANNY Sergio, BEHRENDS Carlos, Sistemas Digitales de Control de Procesos, 1995. Figura 3.1. Bits en función de los niveles de tensión La interfase RS-232 está diseñada para distancias cortas, de no más de 15 metros, y para una velocidad de comunicación de hasta 20 Kbps (Kilo bytes por segundo). En la Tabla 3.1. se muestra las RS232 más comunes según los pines asignados. Señal Signal DB25 DB9 Masa Común Common Ground GND 7 5 Transmisión de Datos Transmitted Data TD 2 3 Recepción de Datos Received Data RD 3 2 Terminal de Datos Listo Data Terminal Ready DTR 20 4 Datos Listos Data Set Ready DSR 6 6 Petición de Envío Request To Send RTS 4 7 Limpieza de Envío Clear To Send CTS 5 8 Portadora de Datos Detectada Carrier Detect DCD 8 1 Indicador de Llamada Ring Indicator RI 22 9 Fuente: El autor. Tabla 3.1. Señales más comunes de 57 la interfase RS232 3.1.5. Interfase RS 485. La tecnología actualmente disponible permite y exige alcanzar mayores distancias y velocidades. Varias normas han surgido con este fin, la más difundida en el medio industrial es la RS 485. “La norma RS 485 difiere de la RS 232 en que utiliza una técnica de transmisión balanceada. En esta técnica cada circuito tiene 2 hilos, sin que exista una tierra en común”. 4 Los unos y ceros lógicos se establecen en función de la diferencia de tensión entre ambos conductores del circuito (ver Figura 3.2.). “0” “1” 1.5 V < ∆VAB < 5 V 1.5 V < ∆VBA < 5 V Fuente: SZKLANNY Sergio, BEHRENDS Carlos, Sistemas Digitales de Control de Procesos, 1995. Figura 3.2. Niveles de tensión de la norma RS-485 Se alcanza distancias de hasta 1200 m, con velocidades de hasta 2 Mb (Mega baudios), permite la conexión de varios equipos al bus de comunicaciones. Los equipos se conectan en paralelo a los conductores que usualmente se utilizan en la implementación de este bus. De esta forma se elimina el uso de modems en el caso que se requiera conectar más de dos equipos. 4 SZKLANNY Sergio, BEHRENDS Carlos, Op. Cit. p. 118. 58 3.1.6. Interfase TTY. Lamentablemente la interfaz 20 mA (mili Amperios) no está supeditada a ningún Standard, de modo que se encuentran en el mercado una variedad de interfaces Bucle de Corriente (Current-Loop) de diferente concepción. La forma de conexión y la ocupación del medio físico son tan dispares según el fabricante como los nombres de señales y las posibilidades del modo activo y pasivo. Las interfaces universales de 20 mA garantizan el montaje exitoso de un enlace TTY. El Bucle de Corriente transmite los datos en serie, conectando y desconectando en un bucle de conductores una corriente de 20 mA al ritmo de los bits de datos. En el estado de reposo o durante la transmisión de Bits "1" fluye una corriente constante de 20 mA, mientras que los Bits "0" están caracterizados por un flujo interrumpido de corriente. En la Figura 3.3. se muestra claramente la representación de los bits en función de la corriente. Fuente: El autor. Figura 3.3. Bits en función del nivel de corriente Dentro de cada lazo, sólo un aparato debe suministrar la corriente necesaria de 20 mA. Este aparato se caracteriza como activo, el otro como pasivo. En la Figura 3.4. y la Figura 3.5. se muestra las configuraciones más comunes de la interfase TTY. 59 Fuente: Wiesemann & Theis, Interfaces 20 mA, www.wut.de Figura 3.4. Señales de la Interfase TTY Configuración 1 Fuente: Wiesemann & Theis, Interfaces 20 mA, www.wut.de Figura 3.5. Señales de la Interfase TTY Configuración 2 El desacoplamiento de las señales útiles del bucle de corriente lo realiza generalmente el optoacoplador. Esto garantiza en la mayoría de las aplicaciones una separación galvánica entre los aparatos conectados, de modo que a través de las interfaces de Bucle de Corriente es posible por regla general una transmisión de datos sin otras medidas más de protección a lo largo de una distancia de hasta 1000 metros. Sin embargo la ventaja de una transmisión segura se paga con velocidades de transmisión relativamente bajas en el rango de 300 a 9600 baudios. 60 3.2. Configuración física de la red del sistema. Todos los PLC´s del sistema se conectan de tal manera que puedan enviar la información necesaria a un computador, en el cual se encuentra instalado el sistema supervisor. Cfr. Infra la Figura 3.6. muestra la configuración física de la red. Se puede observar que ésta se encuentra conformada por tres diferentes redes: PPI - Point to Point Interface - (Interfase Punto a Punto), AS511 y Ethernet. Pero estás dos últimas son las que se conectan directamente al computador y posteriormente se describirá la configuración del driver de comunicación en WinCC flexible. La Tabla 3.2. detalla los equipos que conforman la red. La Tabla 3.3. muestra el protocolo y la interfase usada por los equipos dentro de la red. NOMBRE EQUIPO DESCRIPCIÓN PLC_P1 PLC S5-100U PLC_P2 PLC S5-100U PLC S5 control P1 PLC S5 control P2 PLC_CP_P1 PLC S7222 PLC S7-222 control de presión de P1 PLC_CP_P2 PLC S7222 PLC S7-222 control de presión de P2 PLC_P3 PLC S72226 PLC S7-226 control P3 PLC_P4 PLC S72226 PLC S7-226 control P4 PLC_R PLC S72226 PLC S7-226 control ROBOT PLC_R CP243-1 CP243-1 Módulo Etehrnet PLC del Robot TD200_P3 TD200 Pantalla de diálogo P3 TD200_P4 TD200 Pantalla de diálogo P4 OP393_P1 OP393 Pantalla de diálogo P1 OP393_P2 OP393 Pantalla de diálogo P2 PC COMPUTADOR WinCC Flexible (Supervisor) Fuente: El autor Tabla 3.2. Equipos que conforman la red 61 Puerto PC Velocidad PLC_P1 Nombre Directo a PC Conexión TTY/RS232 Interfase AS511 Protocolo TERMINAL Puerto PLC COM 1 19200 bps PLC_P2 Directo a PC TTY/RS232 AS511 TERMINAL COM 2 19200 bps PLC_CP_P1 Red PPI RS485 PLC - PPI PORT 0 5 19200 bps PLC_CP_P2 Red PPI RS485 PLC - PPI PORT 0 6 19200 bps PLC_P3 Red PPI RS485 PLC - PPI PORT 0 3 19200 bps PLC_P4 Red PPI RS485 PLC - PPI PORT 0 4 19200 bps PLC_R Directo a PC/Red PPI Ethernet/RS485 Ethernet/PLC - PPI PORT 1 7 19200 bps TD200_P3 Directo a PLC RS485 PPI PLC_P3 PORT 1 1 19200 bps TD200_P4 Directo a PLC RS485 PPI PLC_P4 PORT 1 2 19200 bps OP393_P1 Conmutado a PLC TTY AS511 TERMINAL OP393_P2 Conmutado a PLC TTY AS511 TERMINAL PC Ethernet PLC_R CP243-1 Ethernet PLC_R CP243-1 Fuente: El autor Tabla 3.3. Información técnica de la red 62 Dirección 9600 bps 9600 bps IP Ethernet 100 Mbs Fuente: El autor Figura 3.6. Red del sistema 63 (6) (6) (5) (5) Ctrl. Presión Prensa 2 Ctrl. Presión Prensa 1 OP 393 OP 393 PC TD200 RED DEL SISTEMA (3) Prensa 3 (3) (2) Robot (2) TD200 (4) Red PPI Red AS511 Red ETHERNET LEYENDA (4) Prensa 4 3.2.1. Red AS511. Se encuentra constituida por los PLC’s S5100U pertenecientes a las prensas 1 y 2. Cada uno de estos autómatas envían al computador del sistema supervisor los datos correspondientes al estado de las diferentes electroválvulas de la prensa, el estado de operación, el modo en que se encuentra operando, y un sinnúmero de señales que son necesarias visualizar en el HMI. Para poder conectar físicamente el puerto de cada uno de los PLC’s con el puerto serial del PC, se usa un conversor TTY a RS232. La prensa 1 y 2 cuenta con un visualizador de texto (OP393) cada una, el cual se encuentra el tablero de control de la prensa. Este visualizador puede ser conectado de manera manual por el operador, siempre y cuando se desconecte el conector que envía las señales al computador, ya que el CPU de éste autómata solo cuenta con un puerto de comunicación. 3.2.2. Red PPI. Esta conformada por los PLC’s S7226 que pertenecen a las prensas 3 y 4, y por los autómatas S7222 que controlan la presión de las prensas 1 y 2. Todos estos autómatas envían los datos al PLC S7226 del Robot. Los autómatas pertenecientes a las prensas 3 y 4, además de enviar la misma clase de datos que los PLC’s S5100U que ya se mencionaron anteriormente, también envían los datos que corresponden a la presión de dichas prensas. Mientras que los autómatas que controlan la presión, envían los datos de la presión de las prensas a las cuales pertenecen. Tanto la prensa 3 como la prensa 4 tienen un visualizador de texto (TD200), el mismo que se encuentra en el tablero de control correspondiente de la prensa. Este dispositivo se encuentra conectado al puerto 1 del PLC. Debido a que el CPU del PLC de estas prensas tiene 2 puertos, pueden funcionar al mismo tiempo tanto el visualizador, como el HMI correspondiente a dichas prensas. 64 3.2.3. Red Ethernet. La conforman, el módulo de comunicación CP243-1 del PLC S7226 del robot y el computador. En esta red el módulo de comunicación envía al PC del sistema supervisor, los datos que fueron enviados por los PLC’s de las prensas 3 y 4, los datos de los PLC’s que controlan la presión de las prensa 1 y 2, así como también los datos correspondientes al robot y que se necesitan para ser visualizados en el HMI. 3.3. Configuración del driver de comunicación SIMATIC S5 en WinCC flexible. 3.3.1. Requisitos para la comunicación AS511. Para conectar el PC con un PLC SIMATIC S5 sólo es necesario ajustar los parámetros de la interfase. En el autómata no se requieren bloques especiales para el acoplamiento. El puerto serie del PLC usado para este fin es el SI1 que viene integrada en el CPU. El PLC se conecta al PC mediante un conversor TTY a 232. El driver de comunicación para los PLC’s SIMATIC S5 que WinCC flexible soporta enlaces mediante protocolo AS511, se suministra e instala automáticamente con WinCC flexible. 3.3.2. Configuración del tipo de autómata y el protocolo. 3.3.2.1. Selección del autómata. Para establecer la comunicación con un PLC SIMATIC S5 mediante el protocolo AS511, se debe seguir los siguientes pasos: 1. Hacer clic en la ventana del proyecto del panel de operador en Comunicación. (Figura 3.7.). 65 2. Luego Hacer clic en Conexiones (Figura 3.7.). En el área de trabajo de la Ventana de Conexiones, seleccione en la columna Driver de comunicación el protocolo SIMATIC S5-AS511(Figura 3.8.). 1 2 Fuente: El autor Figura 3.7. Comunicación PLC S5 En la Figura 3.8. se ve la ventana de propiedades (Parámetros) que muestra los parámetros del protocolo de comunicación AS511. 66 Fuente: El autor Figura 3.8. Ventana propiedades de conexiones comunicación AS511 Si se desea modificar los parámetros posteriormente, se debe seguir los pasos mencionados anteriormente. 3.3.2.2. Parámetros del protocolo. Seguidamente se muestra los parámetros que se deben configurar: • Interfaz. Se selecciona el puerto del PC al que está conectado el PLC SIMATIC S5. • Tipo. Es la interfase física TTY (bucle de corriente) predeterminada. 67 • Velocidad de transferencia. Es la velocidad de transferencia de 9600 bps. • Bits de datos. El ajuste predeterminado es 8 bits. • Paridad. El ajuste predeterminado es Par. • Bits de parada. El ajuste predeterminado es 1. Si este valor se modifica en el PLC S5, debe también modificarse en el proyecto de WinCC flexible. • Tipo de CPU. Se selecciona el tipo de CPU del autómata utilizado. • Leer cíclicamente la lista de direcciones DB. Si selecciona Leer cíclicamente la lista de direcciones DB, esta lista se leerá en el autómata en cada acceso de lectura/escritura del panel de operador. Es importante si se crean, modifican o borran bloques de datos en el PLC. 68 3.4. Configuración del driver de comunicación Ethernet en WinCC flexible. 3.4.1. Requisitos para la comunicación Ethernet. Para conectar vía Ethernet un PC al autómata S7-200 se requiere un procesador de comunicaciones (CP243-1). 3.4.2. Configurar los parámetros del protocolo para la comunicación Ethernet. 3.4.2.1. Parámetros a configurar. Para establecer la comunicación con un PLC S7 200 mediante el protocolo Ethernet, se debe seguir los siguientes pasos: 1. Hacer clic en la ventana del proyecto del panel de operador en Comunicación. (Figura 3.9.). 2. Luego Hacer clic en Conexiones. En el área de trabajo de trabajo de la Ventana de Conexiones, seleccione en la columna Driver de comunicación el protocolo SIMATIC S7 200. (Figura 3.9.). 3. Hacer clic en la ventana de propiedades (Parámetros), en el área de la Interfaz se selecciona Ethernet. (Figura 3.10.). 69 1 2 Fuente: El autor Figura 3.9. Comunicación PLC S7 200 La ventana de propiedades (Parámetros) en la Figura 4.7. muestra los parámetros del protocolo de comunicación Ethernet. 3 Fuente: El autor Figura 3.10. Ventana propiedades de conexiones comunicación Ethernet 70 3.4.2.2. Parámetros del Protocolo. A continuación se detalla los parámetros que se deben configurar: 1. En el área Panel de Operador: Interfaz. Aquí se selecciona el puerto del PC a través del cual está conectado a la red. Se debe seleccionar la opción Ethernet. Tipo. El tipo de protocolo IP está predeterminado. El protocolo “ISO” no se puede utilizar con la versión actual de WinCC flexible. Dirección. En este campo se define la dirección IP del PC. 2. En el área Autómata: Dirección. Se define la dirección IP del módulo S7 conectado al PC. Slot y Bastidor. Estos ajustes no se necesitan para los autómatas SIMATIC 7-200. Ya que el programa WinCC flexible automáticamente los bloquea, dependiendo del tipo de autómata que se vaya a usar. Solo están disponibles para los autómatas SIMATIC S7-300 y 400. 71 Proceso cíclico. Si está activado el proceso cíclico, el PLC optimizará la transferencia de datos entre él y el panel de operador. Esto permite aumentar el rendimiento de la red. Esta opción no debe seleccionarse si la comunicación se debe establecer con varios paneles de operador. 3.5. Capas OSI. En 1977 la ISO - International Standards Organization - (Organización Internacional de Normalización) dio los primeros pasos para desarrollar la arquitectura de una red que permita la comunicación sencilla y eficiente entre computadoras de diferentes proveedores. El modelo conocido por la ISO es conocido como OSI - Open System Interconnection - (Interconexión de Sistemas Abiertos) y consta de 7 capas, cada una con una función definida. 3.5.1. Capa Física. Aquí se encuentran los medios materiales para la comunicación como las placas, cables, conectores, es decir los medios mecánicos y eléctricos. La capa física se ocupa de la transmisión de bits a lo largo de un canal de comunicación, de cuantos microsegundos dura un bit, y que voltaje representa un 1 y cuantos un 0. La misma debe garantizar que un bit que se manda llegue con el mismo valor. Muchos problemas de diseño en la parte física son problema de la ingeniería eléctrica. La capa física determina la topología (forma de conexión entre estaciones) y el medio físico. 72 3.5.2. Capa de Enlace. Se encarga de transformar la línea de transmisión común en una línea sin errores para la capa de red, esto se lleva a cabo dividiendo la entrada de datos en tramas de asentimiento, por otro lado se incluye un patrón de bits entre las tramas de datos. Esta capa también se encarga de solucionar los problemas de reenvío, o mensajes duplicados cuando hay destrucción de tramas. Por otro lado es necesario controlar el tráfico. 3.5.3. Capa de Red. Esta capa agrega la información requerida para el manejo de los paquetes en una red con múltiples caminos. En este caso, existe más de un camino posible para que un mensaje vaya de una estación a otra. Por lo tanto, es necesario definir procedimientos para seleccionar el camino que seguirá un mensaje, así como el procedimiento para casos de congestión de tráfico en un camino. Usualmente esta capa cumple una función muy importante en redes globales, incluyendo no solo aspectos técnicos, sino también aspectos comerciales como la administración del cobro de servicio. 3.5.4. Capa de Transporte. La función principal es de aceptar los datos de la capa superior y dividirlos en unidades más pequeñas, para pasarlos a la capa de red, asegurando que todos los segmentos lleguen correctamente, esto debe ser independiente del hardware en el que se encuentre. 3.5.5. Capa de Sesión. Esta capa establece los procedimientos para que dos programas, residentes en distintas computadoras, dialoguen entre si. Uno de los servicios de la capa de sesión consiste en el control del diálogo. Si consideramos que las computadoras pueden 73 correr más de un programa, y que éstos pueden efectuar transacciones con otros procesos residentes en otras máquinas, surge que entre dos máquinas puede haber más de una sesión en forma simultánea. 3.5.6. Capa de Presentación. Prepara la información transmitida para su uso en el nivel de la aplicación, efectuando las interpretaciones y conversiones de datos requeridas. Estas conversiónes típicamente pueden incluir los formatos ASCII y EBCDIC y el encriptado y desencriptado de información. 3.5.7. Capa de Aplicación. Provee los servicios a usuarios finales, dando acceso a la información. Ejemplos: emulación de terminales, transferencia de archivos, correo electrónico, etc. En la Figura 3.11. se muestra la gráfica correspondiente a la estructura de las capas OSI. Fuente: El autor Figura 3.11. Estructura de las capas OSI 74 3.5.8. Capas OSI que cumple el sistema implementado. Al comparar las características de comunicación del sistema implementado con el modelo OSI, se tiene que el sistema cumple con las siguientes capas: • Capa física: Cumple con esta capa ya que usa normas de transmisión de datos standard, tales como la RS 232 y Ethernet. Los conectores y medios físicos usados para la transmisión, según la norma. • Capa de enlace: Los protocolos de comunicación usados, no solo envían los datos del proceso como tales, sino que envían una trama de datos, en las cuales incluye campos para la detección de errores durante la transmisión. • Capa de transporte: Esta capa constituye la parte más importante, ya que sin esta capa los datos de las capas superiores no llegarían a las capas inferiores y viceversa. • Capa de presentación: Cumple con los requerimientos de esta capa, ya que los protocolos de comunicación, conjuntamente con el WinCC flexible realiza las conversiones de los datos del proceso, para luego ser presentados en las pantallas del sistema supervisor. 3.6. Sistemas SCADA. SCADA - Supervisory Control And Data Acquisition - (Supervisión, Control y Adquisición de Datos). Un SCADA es un sistema basado en computadores que permite supervisar y controlar a distancia una instalación de cualquier tipo. A diferencia de los Sistemas de Control Distribuido, el lazo de control es GENERALMENTE cerrado por el 75 operador. Los Sistemas de Control Distribuido se caracterizan por realizar las acciones de control en forma automática. Hoy en día es fácil hallar un sistema SCADA realizando labores de control automático en cualquiera de sus niveles, aunque su labor principal sea de supervisión y control por parte del operador. En la Tabla 3.4. se muestra las principales características de los sistemas SCADA. ASPECTO SCADA TIPO DE ARQUITECTURA CENTRALIZADA SUPERVICION: TIPO DE CONTROL PREDOMINANTE Supervisión y monitoreo a lazo cerrado . No es aconsejable lazos cerrado de control Adicionalmente: control secuencial y regulatorio. TIPOS DE VARIABLES DESACOPLADAS ÁREA DE ACCIÓN Áreas geográficamente distribuídas. UNIDADES DE ADQUISICIÓN DE DATOS Remotas, PLCs. Y CONTROL MEDIOS DE COMUNICACIÓN Radio, satélite, líneas telefónicas, conexión directa, LAN, WAN. BASE DE DATOS CENTRALIZADA Fuente: El autor Tabla 3.4. Características de los sistemas SCADA 3.6.1. Funciones de un sistema SCADA. a. Recabar, almacenar y mostrar información, en forma continua y confiable, correspondiente a la señalización de campo: estados de dispositivos, mediciones, alarmas, etc. b. Ejecutar acciones de control iniciadas por el operador, tales como: abrir o cerrar válvulas, arrancar o parar bombas, etc. c. Alertar al operador de cambios detectados en la planta, tanto aquellos que no se consideren normales (alarmas) como cambios que se produzcan en la 76 operación diaria de la planta (eventos). Estos cambios son almacenados en el sistema para su posterior análisis. d. Aplicaciones en general, basadas en la información obtenida por el sistema, tales como: reportes, gráficos de tendencia, historia de variables, cálculos, predicciones, detección de fugas, etc. 3.6.2. Funciones del sistema implementado. a. Muestra el estado de los diferentes equipos de la línea de proceso, almacena los datos de la temperatura y la presión de la inyección de la pasta durante el período de formación de los tanques de cada una de las prensas. b. Alerta al operador de los cambios detectados en el proceso, tales como avisos, alarmas que se producen durante la operación de la planta. Las funciones brindadas por el sistema implementado, son las de un sistema supervisor, ya que no se cuenta con una base de datos y por tal razón no se pueden generar reportes. 3.7. Características del PC usado para el sistema. Para que el programa del sistema supervisor funcione correctamente, el computador debe cumplir con las siguientes características: • Trabajo pesado las 24 horas. • Intel Pentium 4. • Procesador de 2.8 GHz (Giga Hertzios). • Memoria RAM 512 Mb (Mega Bytes). 77 • Disco duro de 150 Gb (Giga Bytes). • Monitor de 17”. • CD-Rom 52X. • Disquetera de 1.44 Mb. • Tarjeta de Red. • 2 Puertos seriales. • Sistema operativo Windows XP Profesional con SP2. • Microsoft Internet Explorer V6.0 SP1. • Adobe Acrobat Reader 5.0. 78