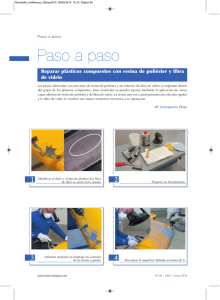

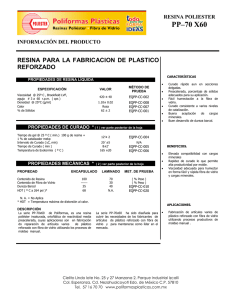

Capítulo II. Plástico reforzado con fibra de vidrio

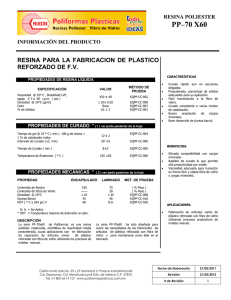

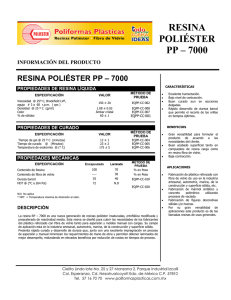

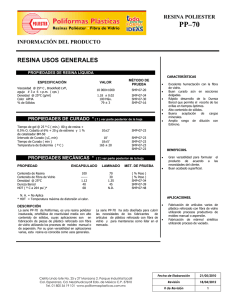

Anuncio