Profesionalizar sin dejar de ser familiar

Anuncio

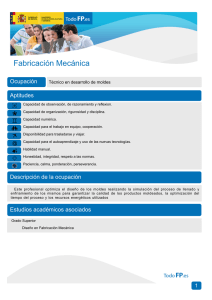

NEWSLETTER JULIO 2014 Profesionalizar sin dejar de ser familiar Es la carrozadora cordobesa más conocida en el país. Especializada en transformar furgones en unidades especiales, como ambulancias, la empresa cuenta con una larga trayectoria que no queda en eso: ya construye su nueva planta. LEER + POLYMET 21403 SISTEMA AUTO EXTINGUIBLE ENTREVISTA A NUEVOS SOCIOS: KOHLENIA Plaquimet desarrolló la resina Polymet 21403, que atiende todos los procesos de fabricación abierto y cerrado, obteniendo asi el diseño necesario, además de atender todas las normas europeas que requieren las características de autoextinguible y baja emisión de humos, destinadas para transporte en masa como ómnibus, trenes, metrobuses, etc. Conocemos a través de una entrevista a los fundadores de la Empresa Kohlenia, especializada en soluciones a medida de Materiales Compuestos. LEER + LEER + ! CAMIÓN DE BOMBEROS Laminados Reforzados realizó el primer tanque para camión de bomberos hecho en su totalidad por materiales compuestos. En esta oportunidad, el camión es utilizado por los Bomberos Voluntarios de Gualeguay, Entre Ríos. DESARROLLO DE LA CARROCERÍA DE UN BUS EN COMPUESTO DE FIBRA DE VIDRIO El proyecto fue lanzado en mayo de 2007 con el objetivo de encontrar una forma más eficiente para producir una carrocería para buses pequeños con una capacidad de 19 a 34 pasajeros. El nuevo concepto de diseño se basa en la producción de diferentes tamaños de piso, techo y los paneles laterales usando los mismos moldes, mientras obviamente está limitado por el tamaño máximo del molde. Estas piezas se ensamblan utilizando adhesivos y uniones mecánicas. LEER + MAIN SPONSORS SPONSORS Asóciese haciendo click aquí Una vida juntos. Los hermanos Ricardo y Omar Vallé en la planta de Santa Isabel. Para el año próximo proyectan inaugurar una nueva instalación en el sur de la ciudad (La Voz/ Sergio Cejas). Profesionalizar sin dejar de ser familiar Es la carrozadora cordobesa más conocida en el país. Especializada en transformar furgones en unidades especiales, como ambulancias, la empresa cuenta con una larga trayectoria que no queda en eso: ya construye su nueva planta. Conocida a nivel país por la calidad de sus trabajos, R y O Vallé –Exactamente, en 1986 empezamos a trabajar con la Trafic y SRL está lejos de dormirse en los laureles. Ricardo y Omar Vallé, tuvimos una recuperación y un crecimiento que se mantiene hasta sus titulares, le abrieron el juego a la profesionalización de la firma hoy. para crecer decididamente, tanto en el mercado interno como en –¡Lo que hace un producto elegido por el mercado! la exportación. Para ello, además de contar con procesos de OV: Las ambulancias hechas en la Trafic fueron fundamentales. A equipamiento y transformación de unidades similares a los de todos los modelos de ambulancia los trajo la misma Renault desde cualquier automotriz, la empresa construye una nueva planta Francia. Nosotros que realizábamos el equipamiento copiábamos industrial y se prepara para el futuro, siempre con el formato de eso. Éramos dos o tres carroceros en el país que nos una Pyme familiar. dedicábamos a reformarlas para ambulancias. –¿A qué distancia están de ser una terminal de vehículos? –¿Recuerdan cuántas Trafic equiparon? RV: Estamos muy lejos de eso. RV: –Por tamaño sí, pero la actividad tiene mucho de armado. transformamos entre todo tipo de vehículos unas 1.500 a dos mil –Hacemos con la calidad de una automotriz lo que la misma unidades por año, entre ambulancias, patrulleros y otros. terminal no puede hacer por volumen. Es decir, realizamos – OV: Hasta comenzada la década pasada, hicimos Trafic. Luego producciones chicas, transformaciones de vehículos, con los ese modelo fue reemplazo por otros utilitarios, tanto de Renault parámetros de calidad de una terminal automotriz. Por eso, como de Mercedes Benz, Fiat, etcétera. En autos, nos centramos trabajamos mucho en forma conjunta con ellas. en la conversión de patrulleros que van a las fuerzas policiales. –Vendrían a materializar una etapa de especialización que –Ahora bien, una ambulancia puede llevar una camilla y un no se da adentro de las terminales. electrocardiógrafo, o decenas de cosas más, todas caras. –En ese sentido, sí. Las terminales no pueden hacer lo que ¿Cómo trabajan eso? ¿Cómo se presupuesta? hacemos aquí por una cuestión de volumen. Ellas no pueden RV: Proponemos permanentemente nuevas opciones, modelos, abordar cantidades pequeñas de vehículos, para lo cual soluciones innovadoras y variantes. Existen distintos valores sostenemos una relación muy directa con el área de ingeniería de agregados. Tratamos de entregarle al cliente el vehículo llave en las terminales. Insisto, en cantidades pequeñas hacemos cosas mano, con todo lo que necesita. Ejemplo, un patrullero va con las que las terminales también aplican en sus líneas de producción. esposas, incluso chalecos. En la ambulancia pasa lo mismo, si nos –¿Trabajan con todas las marcas? lo piden, va todas la aparatología médica. De la punta de línea –Prácticamente con todas, la relación es muy fluida con ellas. tiene que salir completa. Necesitamos ver hasta dónde podemos transformar ese vehículo. –¿Es posible armar una ambulancia para hacer cirugías? –Entiendo que hay muchas variables en juego: carrocería, –Entregamos ambulancias con muchísima complejidad. En casos, electricidad, electrónica… lo que se le agrega a la unidad supera el costo mismo del vehículo. –El mayor cuidado es la seguridad. Primero, no tocar cosas que no El equipamiento común normalmente va del 30 al 50 por ciento del se pueden modificar porque es una definición de ingeniería de valor del furgón, pero hay pedidos que lo superan. Tenga en producto del fabricante. Luego, dónde colocar un asiento, en qué cuenta que Argentina hoy tiene uno de los mejores niveles de puntos se puede cortar una unidad. Manda la fábrica. equipamiento del mundo. –La empresa nació por su cercanía con la planta de Santa –¿Cómo? No le creo. Veo que en Estados Unidos son más Isabel, supongo. anchas y altas. –En realidad nacimos en Chañar Ladeado, al sur de Santa Fe. En –Eso es por otra cosa, es distinto el concepto que ellos manejan. esa época esto era IKA y aquí se fabricaba el Jeep. La firma El norteamericano arma un camión como ambulancia, nosotros empezó con nuestro padre Alfredo Vallé y tres hermanos suyos, se tendemos a aplicar aquí lo que ocurre en el mercado europeo, dedicada a la fabricación de carrocería para esos Jeep. sobre furgones más chicos y ágiles. –Todavía debe haber Jeep con ese carrozado. –¿Todas las provincias han comprado ambulancias y Omar Vallé: Acabo de ver uno original, con la franja blanca, rojo y patrulleros en estos años? la vagueta de aluminio doble. –Este es un mercado de mucha reposición, lo cual no acaba –¿Cuándo asomaron la nariz por la empresa? nunca. En teoría la vida útil de una ambulancia es de cinco años. – RV: Omar ingresó a los 16 años y se quedó a cargo a los 17 Pero hay lugares donde el deterioro es acelerado y se requiere la años. renovación. La verdad, en estos últimos años, los distintos niveles – OV: Tengo 65, o sea pasé una vida aquí adentro. Y de Santa del Estado han invertido mucho en seguridad y salud, muchísimo. Isabel ni le cuento, conozco todo. –¿Qué la gente no lo vea, es otra cosa? – RV: Cuando nuestro padre encaró el negocio del Jeep, consideró –Es que nunca alcanza, sobre todo en el equipamiento de que debía estar cerca de la fábrica del vehículo. En esa época, seguridad. muchos autos se trasladaban en camión y otros directamente – OV: El punto es que también creció mucho la otra cuestión (el rodando, pasaban aquí al frente. delito). –¿Qué marcó el crecimiento de la empresa? –¿Equipan motor homes , ahora que están de moda por el RV: Esto nació en 1957 y el Jeep se dejó de fabricar en 1975. Esa Mundial de Fútbol? fue una etapa muy buena, pero después verificamos una caída –Hemos hecho algunos, pero no nos dedicamos a eso porque las importante por la salida de línea del producto. Sin embargo nuestras son producciones seriadas, con otros objetivos de cuando empezó… cantidad. Fueron miles, miles (ríe). Imagínese que nosotros –A ver si adivino: cuando empezó a hacerse la Renault Trafic… Profesionalizar y ganar –Omar, ¿cómo es que se hizo cargo de la empresa a esa en avenida Vélez Sarsfield. Lo que tenemos nos quedó chico. edad? Pudimos fondearnos con algo en el plan Bicentenario y poniendo –Sí, por una circunstancia nuestro padre dejó la empresa y luego recursos propios estamos con un proyecto muy lindo en tres falleció joven. Estuve con mis tíos y un contador de Chañar hectáreas de predio. Antes de fin de 2015 estaríamos ahí. La obra Ladeado, que fue mi segundo padre, me enseñó muchas cosas ya está avanzada, invertiremos unos 25 a 30 millones de pesos. para seguir adelante. Atención al público, funcionamiento. Fue –¿De dónde sacan el personal para un trabajo muy duro porque venían concesionarios de todo el país y yo era un específico? pibe. –Lo formamos, la damos mucha importancia a la faz humana, que –¿Con Ricardo adentro se dividieron los roles? sean buenas personas, y después los capacitamos. Esta es una RV: Sí, yo me orienté a lo administrativo y Omar a la producción. actividad donde hay pocos idóneos ya formados. – OV: Fue muy importante llevar las eventuales diferencias de –¿Cómo es este momento de la actividad? criterio dentro del contexto de una empresa familiar. Las cosas se –Estamos con trabajo, ha disminuido algo, se frenó un poco la pueden discutir, debatir el problema puntual que se presente, sin demanda, pero funcionamos bien. Necesitamos del sector público meter otras situaciones. para funcionar. Trabajamos con toda la producción programada, RV: La base para seguir fue el respeto, la unión y el diálogo. Más el entra hoy un pedido y en 30 días entra al montaje. Una vez que el apoyo de nuestras familias. Las cosas que encaramos, siempre pedido ingresó a la línea, en no más de cinco días sale el vehículo fueron de común acuerdo. Eso viene también de crianza, nuestra terminado. madre, Elida Gilli, con gran sacrificio nos educó y acompañó –¿Cinco días? Pensé que llevaba mucho más tiempo. siempre. –No, porque trabajamos en líneas de armado. –¿Recomiendan profesionalizar una empresa familiar?, –Vio que eran medio una automotriz, al principio me dijo que porque hay dueños que se resisten a eso. no. RV: Uno tiende a pensar que sabe todo de su empresa y de su OV: (Risas) Hemos aprendido mucho de las fábricas, se copian negocio, pero tenemos límites concretos. Por ahí nos enquistamos muchas cosas. Para entregar en tiempo y forma, hay que hacerlo en un sillón y la empresa nos pasa por encima. Omar y yo no de ese modo. Tenemos todo programado. estaríamos en condiciones de abordar todas las cosas que está –¿Cuál es el equipo más complejo que desarrollan? realizando la compañía, sin los profesionales que nos rodean. –Una unidad que se llama Puesto Médico de Avanzada – PMA, Profesionalizar fue una muy buena experiencia. para el Gobierno de la Ciudad de Buenos Aires. Después de la – OV: Creció mucha gente de nuestra estructura, pero los puestos tragedia de Cromañón nos plantearon la necesidad de armar en claves se ocuparon con profesionales que llegaron de afuera. pocos minutos en lugares de catástrofe un hospital. Nos basamos Hemos aprendido y avanzado mucho en los últimos años. en fotografías de Europa e hicimos un desarrollo propio que – RV: Es difícil la decisión de delegar y luego es difícil el mismo funciona muy bien, es un orgullo. hecho de delegar. Siempre queríamos ser el centro de la cosa –¿Cómo selecciona a los proveedores? porque no conocíamos otro camino, cambiamos y fue para bien. –La estructura de compras está permanentemente en esa tarea, –¿Hay algún otro mercado que estén viendo? son proveedores nacionales y desarrollamos talleres chicos para lo –RV: El año pasado empezamos a mirar el comercio exterior. metálico. En aparatología, trabajamos con casi todas las fábricas Mercedes Benz fabrica el furgón Sprinter en el país, se puede del país. Cuando logramos un proveedor confiable lo mantenemos transformar y exportar. Si no, se puede también buscar un socio por muchísimos años, como el caso de los asientos que vienen de en otro país para que haga el carrozado y nosotros aportamos el Faic, Rosario. O la carpintería que es de Patria, de Villa del Rosario. know how , industrializaríamos directamente en el destino. La idea –No me quiero ir sin pedirles que me muestren su “motor es que el 33 por ciento de nuestra producción provenga del home”. comercio exterior. –Increíblemente, no tenemos. Cuando vamos a las carreras, –¿Y alguna inversión en marcha? O con lo que hay acá, usamos los de los amigos (risas). están bien. –No, con un esfuerzo enorme estamos haciendo una planta nueva Fuente: La Voz del Interior. Por Walter Giannoni POLYMET 21403 Sistema Auto Extinguible Diseño innovador, compuestos de calidad Tendencias Observamos que la tendencia del diseño solamente puede ser alcanzada a través de los materiales compuestos. Sumado a la evolución del diseño, el requerimiento en cuanto a seguridad también resulta clave. Observando esta tendencia, Plaquimet desarrolló la resina Polymet 21403, que atiende todos los procesos de fabricación abierto y cerrado, obteniendo asi el diseño necesario, además de atender todas las normas europeas que requieren las características de autoextinguible y baja emision de humos, destinadas para transporte en masa como ómnibus, trenes, metrobuses, étc. Beneficios de Polymet 21403 La combustión de materiales halógenos provoca una gran cantidad de humos corrosivos, tóxicos y opacos. Por eso Plaquimet desarrolló un material compuesto de alta calidad y libre de halógenos que presenta beneficios exclusivos: · Alta resistencia al fuego. · Baja emisión de humo. · Baja toxicidad en los humos. Base de las Tecnologías PIEZA ADITIVADA CON ALUMINA TRI-HIDRATADA PIEZA ADITIVADA CON COMPUESTOS FOSFORADOS agua capa de carbono Actual – Cumple con las normas PIEZA ADITIVADA CON COMPUESTO HALOGENADO 2 2 absorción de oxígeno 2 2 2 2 2 Antigüa – Obsoleta 2 Calidad con tecnología de vanguardia La tecnología Polymet actúa de dos formas: por un lado provoca un efecto de intumescencia y por otra parte genera una degradación endotérmica. El efecto intumescente forma una capa esponjosa de carbono en la superficie, aislando el área y retirando el oxígeno, mientras que la degradación endotérmica libera moléculas de agua durante la quema del aditivo ignífugo. Poliester Insaturado 60% de AI(CH)3 AI2O2 + 3H2O 2 AI(OH)3 + 280 Cal/g 0 50 100 150 200 250 300 350 400 450 Temperatura ºC Degradación Endotérmica Efecto Intumescente A través de este conjunto de acciones, la tecnología Polymet presenta el desempeño de auto extinguible y baja emisión de humo, obteniendo la homologación de acuerdo con normas Europeas de transporte en masa. ENTREVISTA A NUEVOS SOCIOS: KOHLENIA ¿Qué expectativas tienen al ingresar a ALMACO Argentina? En ALMACO nosotros vemos una agrupación con el objetivo de dar a conocer y educar sobre las posibles aplicaciones y ventajas de los materiales compuestos, para así desarrollar este mercado todavía incipiente en cuanto a la penetración frente a los materiales tradicionales. Asimismo, nos atrae la sinergia que se produce entre los socios de ALMACO de distintos niveles y eslabones de la cadena de valor y confiamos que esta iniciativa será beneficiosa para todo el sector. ¿Considera que al actuar como bloque, los materiales compuestos lograrán beneficios conjuntos a pesar de la diversidad de aplicaciones y mercados que abarca? Sí, justamente la diversidad de aplicaciones y mercados en los que pueden aplicarse los materiales compuestos es lo que hace necesario el actuar como Ing. Ezequiel Poodts, PhD | Ing. Germán Adrián Kokubu bloque. Ninguna empresa por sí sola puede abarcar todas las aplicaciones, como tampoco puede lograr el impacto que produce un bloque de empresas para dar a conocer los beneficios de los materiales compuestos. Creemos que ALMACO va a ayudar a acelerar lo que viene sucediendo: diversos sectores que históricamente utilizaban materiales tradicionales están comprendiendo y conociendo los beneficios y ventajas en el uso de materiales compuestos para un enorme abanico de aplicaciones en distintos mercados y sectores. Al actuar como bloque, creemos que se fortalece y potencia el mercado, no solo por la comunicación, sino por la valiosa interrelación entre las partes de la asociación generando lazos comerciales. ¿Cómo ve la relación entre el cuidado del medio ambiente y el desarrollo de las empresas? En el contexto actual es imposible separar los conceptos de desarrollo y sustentabilidad. Como empresa joven, sentimos la responsabilidad y la obligación de ser una nueva generación con el compromiso de cuidar el medio ambiente y los recursos limitados de nuestro planeta. Desde el punto de vista de la aplicación, vemos varios sectores clave en este aspecto, como los de generación de energías limpias y la reducción del consumo con la utilización de materiales más livianos, sectores en los que trabajamos buscando nuevas soluciones. Con respecto a las posibilidades de reutilización y reciclado o transformación para alargar la vida útil de los materiales compuestos, creemos que la asociación deberá tomar la iniciativa de crear programas concretos de concientización e instrumentación. Sin dudas este es uno de los temas en donde ALMACO tiene una responsabilidad especial y es parte de los temas importantes en los que hay que educar. ¿Cuál es su visión con respecto al mercado de los materiales compuestos en Argentina y la Región? La penetración de los materiales compuestos en Argentina está sensiblemente retrasada respecto a otros lugares del mundo como Asia, Europa o incluso Brasil en donde su utilización gana continuamente terreno respecto a los materiales tradicionales. Teniendo en cuenta esto, vemos en Argentina un mercado con enorme potencial de desarrollo en sectores como transporte, construcción civil y generación de energía que ya han demostrado resultados positivos en otros países. ¿Qué particularidades y necesidades tiene hoy el segmento que abastece Kohlenia? Kohlenia se dedica a la ingeniería y producción con materiales compuestos avanzados y el segmento al que abastece se caracteriza por lo general por un alto grado de conocimiento técnico y capacidad de definir con claridad sus necesidades. La alta performance y el máximo aprovechamiento de los atributos del material son fundamentales, lo cual requiere un proveedor con conocimientos técnicos y experiencia, que pueda acompañar al cliente desde la concepción del producto hasta la producción y/o provisión de piezas estándar o a medida, así como en las etapas posteriores de control de calidad y mejora continua. DESARROLLO DE LA CARROCERÍA DE UN BUS EN COMPUESTO DE FIBRA DE VIDRIO Evolución-S fue introducido en abril de 2009, es el resultado de Ensayo del Producto un proyecto de investigación dirigido por el gobierno La seguridad de los pasajeros es un requisito clave en sistemas de colombiano, la Universidad Pontificia Bolivariana (UPB) e transporte público. Las normas técnicas colombianas (NTC) Icolfibra, una empresa privada. requieren una prueba de carga estática (compresión de la superestructura). En este caso, la prueba se realizó con una carga El proyecto fue lanzado en mayo de 2007 con el objetivo de de compresión máxima de 4,5 toneladas métricas. encontrar una forma más eficiente para producir una carrocería para El gobierno colombiano pronto lanzará los requerimientos buses pequeños con una capacidad de 19 a 34 pasajeros. necesarios adicionales para los test de volcado y de resistencia de Durante 20 años, Icolfibra ha producido carrocerías monocasco con las uniones que se requerirá en el futuro cercano por la Norma NTC. materiales compuestos utilizando dos moldes y una combinación El producto final está compuesto de aproximadamente 98% en de diferentes técnicas tales como proyección convencional (spray peso de compuesto de fibra de vidrio. Es un 30% más liviano que up), técnicas de laminación de molde abierto e inyección de los cuerpos metálicos producidos por el competidor más cercano. poliuretano. Sin embargo, el proceso de fabricación era ineficiente Esto da como resultado una capacidad de carga mayor y promueve porque dada la necesidad de distintos moldes para cada tamaño de el uso de combustibles alternativos como el gas y la electricidad. chasis. Por otra parte, eran largos tiempos de residencia de los Hasta ahora, se han encargado 18 vehículos, transportando un materiales GFRP dentro del molde. promedio de 170.000 pasajeros mensuales en las ciudades de Por estas razones, se requería un nuevo proceso de fabricación y un Bogotá, Medellín y Bello. nuevo diseño de formas del cuerpo de vehículo. El producto final fue Las estadísticas proporcionadas por las empresas informan una llamado Evolution-S. reducción del 35% en el consumo de combustible y un 20% en los costos de mantenimiento. Otros obvios beneficios incluyen la El producto reducción de emisiones del medio ambiente, protección de la red El nuevo concepto de diseño se basa en la producción de diferentes carretera, las emisiones de ruido reducido en comparación con los tamaños de piso, techo y los paneles laterales usando los mismos autobuses metálicos y mayor resistencia a la corrosión, resultando moldes, mientras obviamente esta limitado por el tamaño máximo en una vida más larga del cuerpo, que es especialmente útil en clima del molde. Estas piezas se ensamblan utilizando adhesivos y tropical. uniones mecánicas. Conclusión Diseño del Producto Se ha desarrollado un método flexible para facilitar la producción de Basándose en los conocimientos adquiridos a través de la un cuerpo del autobús. Este cuerpo está compuesta casi en su construcción de proyectos anteriores de autobuses, las partes totalidad materiales compuestos de fibra de vidrio y es mucho más principales del cuerpo del autobús fue diseñada utilizando ligero que sus contrapartes metálicos. El cuerpo no sólo ahorra estructuras de tipo sándwich compuestas de PRFV pieles y un costos de producción y operación, sino que también cumple con los núcleo de espuma de poliuretano. requisitos de la Norma NTC. El primer paso del diseño de la solución modular consistió en la elaboración de un prototipo 3D usando el software Solid Edge. Las partes críticas como los laterales y las uniones de las piezas fueron modeladas utilizando el software de elementos finitos ANSYS. Varios prototipos fueron construidos y probados mecánicamente en base a los resultados de estas simulaciones. Basado en los resultados experimentales, las partes han sido rediseñadas y los resultados se incorporaron en el prototipo 3D. Este prototipo se utilizó para construir manualmente los modelos, que fueron hechos en su mayoría de madera. Estos modelos fueron utilizados para producir los moldes de compuestos a su vez. La figura 2 muestra una representación esquemática de una sección de pared lateral, una vista detallada del sistema utilizado para unirse a la pared lateral con el piso y una sección de la parte real. La "omega" está hecha de compuesto de fibra de vidrio laminado y tiene una hoja metálica insertada para ayudar a distribuir mejor la carga transferida por las fijaciones. También se utiliza una resina epóxidica para mejorar la unión de las diferentes partes. Esta nueva tecnología modular con mínimas uniones mecánicas y química resultaron en gran flexibilidad de producción. Cada panel modular requiere menores tiempos de espera en el molde, lo que permite la producción de tamaños diferentes de cuerpo (de 19 a 34 pasajeros) sin necesidad de moldes individuales para cada uno de ellos. Esta nueva tecnología ha aumentado la producción en casi un 200% reduciendo los costos de producción cerca de 20%.