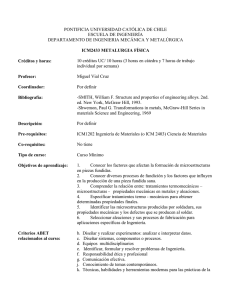

temas 24-26 - Universidad Nebrija

Anuncio

“TEMAS 24-26” Enero 2006 Belén Molina Sánchez UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 1 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • Los aceros son aleaciones de hierro y carbono que pueden contener concentraciones apreciables de otros elementos de aleación. • Las propiedades mecánicas de los aceros son sensibles al contenido de carbono. • Los aceros se designan según normas EN. En dichas normas se consideran dos tipos de designaciones: • Designación simbólica: según norma EN 10027, que establece las reglas para la designación simbólica de los aceros mediante símbolos numéricos y letras que expresan ciertas características básicas, como mecánicas, químicas, físicas, de aplicación.. •Grupo 1: aceros definidos por su aplicación o por sus características físicas o mecánicas. •Grupo 2: aceros definidos en función de su composición química. •Designación numérica: sistema más adecuado para el tratamiento de datos. Cada número corresponde a un solo tipo y grado de acero. Según la norma EN 10027-2:1992 la estructura de los números de los aceros es: •1: número del grupo de material (1=acero) •XX: número del grupo de acero •XX: número de orden UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 2 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • Aceros definidos por su aplicación o por sus características físicas o mecánicas: • S = aceros para construcción metálica (norma EN 10025) • P = aceros para recipientes a presión • L = aceros para tuberías • E = aceros para construcción mecánica • La designación incluirá uno de los símbolos anteriores seguido del valor mínimo garantizado del límite elástico (σe) en N/mm2 para el menor intervalo de espesor. • B = aceros para hormigón armado, seguido de σe • Y = aceros para pretensado, seguido del σm (valor mínimo para la carga de rotura) • R = aceros para o con forma de carriles, seguido de σm • H = productos planos laminados en frío de acero de alta resistencia, seguido del σe • D = productos planos para la deformación en frío • T = productos para embalajes • M = aceros para aplicaciones eléctricas • Ejemplo: acero para recipientes a presión con un σe de 435 N/mm2: P435. • Ejemplo: acero para construcción metálica con un σe de 375 N/mm2: S375. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 3 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • Aceros definidos por su composición química: • 1) Aceros no aleados con un contenido en manganeso inferior al 1%. Designación: • La letra C • Un número que indica el céntuplo del contenido medio en carbono expresado en tanto por ciento. Ejemplo: C Mn 0,35 0,7 Si P S 0,2 0,03 0,03 Designación: C35 • 2) Aceros no aleados con contenido en manganeso igual o superior al 1% y aceros aleados en los cuales el contenido en peso de cada elemento de aleación es inferior al 5%. Designación: • Un número que indica el céntuplo del contenido medio de carbono, expresado en tanto por ciento. • Los símbolos de elementos químicos que caracterizan al acero. Estos elementos se citarán en orden decreciente de su contenido. Si para varios elementos se especifica el mismo contenido se ordenarán por orden alfabético. • Los números que indican los contenidos de los elementos de aleación. Cada número representa el contenido medio del elemento multiplicado por el factor indicado en la tabla siguiente y redondeado a la unidad más próxima. Los números que corresponden a cada elemento se separarán por un guión. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 4 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • Aceros definidos por su composición química: Tabla 1 Elemento Co, Cr, Mn, Ni, Si, W Al, Be, Cu, Mo, Nb, Pb, Ta, Ti, V, N, P, S, Ce B Factor 4 10 100 1000 Ejemplo: C 0,35 Mn 0,7 Si 0,2 P 0,03 Designación: UNIVERSIDAD ANTONIO DE NEBRIJA S 0,03 Cr 2 Mo 1 35CrMo8-10 ASIGNATURA: MATERIALES I 5 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • Aceros definidos por su composición química: • 3) Aceros aleados en los que el contenido en peso de algún elemento de aleación es igual o superior al 5%. • La letra X para aceros aleados. • Un número que indica el céntuplo del contenido medio en carbono, expresado en tanto por ciento. • Símbolos de los elementos químicos que caracterizan al acero. Estos elementos se citarán en orden decreciente de su contenido. Si para varios elementos se especifica el mismo contenido, se ordenarán por orden alfabético. • Los números que indican los contenidos de los elementos de aleación. Cada número representa, respectivamente, el contenido medio del elemento correspondiente redondeado a la unidad más próxima. Los número que corresponden a cada elemento se separarán por un guión. Ejemplo: C Mn 0,12 2 Si 1 P S 0,03 0,03 Designación: UNIVERSIDAD ANTONIO DE NEBRIJA Cr 17 Ni 7 X12CrNi17-7 ASIGNATURA: MATERIALES I 6 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • Aceros definidos por su composición química: • 4) Aceros rápidos: • Las letras HS • Los números que indican los contenidos en tanto por ciento en el orden que se indica a continuación: W - Mo - V - Co, redondeados a la unidad más próxima de sus correspondientes elementos. Ejemplo: C Mn Si P S Cr 0,30 0,40 0,5 0,025 0,025 2,5 Designación: UNIVERSIDAD ANTONIO DE NEBRIJA W 9 V 1 HS 9-0-1 ASIGNATURA: MATERIALES I 7 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • Aceros al carbono: aceros que tienen como únicos elementos de aleación carbono, manganeso, silicio y trazas de fósforo y azufre. C < 2% Mn <1% • 1) Aceros de bajo carbono: Si < 0,8% S <0,09% P <0,09% • La mayor parte del acero fabricado es bajo en carbono • Contiene menos del 0.25% de carbono • No responde al tratamiento térmico para formar martensita • Su microestructura consiste en ferrita y perlita • Es endurecible por acritud • Aceros blandos y poco resistentes, pero de alta ductilidad y tenacidad • Fácilmente mecanizables y soldables • Bajo coste • Se usan para fabricar carrocerías de automóviles, vigas y planchas para tubería, edificios, puentes y recipientes • 2) Aceros de medio carbono: • Con concentraciones de carbono entre 0.25 y 0.6. • Pueden ser tratados térmicamente por austenizado, templado y revenido. Normalmente se usan en estado revenido. • Tienen mayor resistencia que los aceros de bajo carbono, pero sacrificando ductilidad y tenacidad. • Se utilizan en aplicaciones que requieren la combinación de elevada resistencia, resistencia al desgaste y tenacidad, como ejes y engranajes UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 8 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • 3) Aceros de alto carbono: • Tienen concentraciones de carbono entre 0.6 y 1.4 • Son los aceros más duros, más resistentes y menos dúctiles de los aceros al carbono. • Se suelen utilizar en estado revenido • Tienen una resistencia al desgaste alta • Los aceros al carbono se pueden utilizar si la resistencia y otros requerimientos mecánicos no son demasiado severos. • Tienen un bajo coste, pero tienen las siguientes limitaciones: • No se pueden reforzar más allá de los 690 MPa sin que se produzca una pérdida sustancial de ductilidad y resistencia al impacto. • Los productos de gran sección y poco espesor no se pueden realizar con estructura martensítica en toda la extensión de la pieza. No son totalmente endurecibles. • Tienen poca resistencia a la corrosión y oxidación. • Poseen poca resistencia al impacto a bajas temperaturas. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 9 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • Aceros aleados: para superar las deficiencias de los aceros al carbono se desarrollaron los aceros aleados, que según los tipos de aleantes pueden mejorar enormemente sus propiedades • Principales aleantes: Mn, Ni, Cr, Mo y W • Otros aleantes: V, Co, B, Cu, Al, Pb, Ti y Nb • Los aceros aleados son más caros que los aceros al carbono, pero para algunas aplicaciones son lo únicos materiales que pueden satisfacer los requerimientos. • 1) Aceros de alto límite elástico: • 1.1) Aceros al C-Mn • Con un contenido en Mn entre el 1 y el 3% • Aumenta el límite elástico y la resistencia sin perder mucha ductilidad • Aceros de grano fino • Empleado en ejes, engranajes... • 1.2) Aceros microaleados. Aceros HSLA • Aceros con pequeñas adiciones de elementos Al < 0.1%, Ti, V, Nb < 0.7%, B < 0.006% y Cu •1.3) Aceros para temple y revenido (bonificados) • Con aleantes tipo Cr, Ni, Mo, V y Mn • Tienen una alta templabilidad • Utilizados en recipientes a presión, ejes de automóviles, engranajes, pernos... UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 10 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • 1.4) Aceros de fácil mecanización • Contenidos entre el 0.1 y el 0.3% de S o con un 0.2% de Pb. • El azufre reacciona con el manganeso dando sulfuros de manganeso. • El plomo al ser insoluble permanece en forma de pequeñas partículas • 1.5) Aceros al molibdeno (0.5 - 5%) • Para trabajos a elevadas temperaturas • Evita el creep y la grafitación • 1.6) Aceros al silicio (1 - 4.5%) • Utilizados en la industria eléctrica • Alta permeabilidad magnética • 2) Aceros fuertemente aleados: aceros que tienen más del 5% de cualquier elemento de aleación • 2.1) Aceros al níquel (3 - 9%) • Alta tenacidad a bajas temperaturas hasta -180 ºC (usos criogénicos) • 2.2) Aceros Maraging • Alta tenacidad y resistencia mecánica • Contenidos 18 % - 25%. Adiciones de V, Mo, Ti, etc. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 11 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • 2.3) Aceros inoxidables • Aceros resistentes a la corrosión en muchos ambientes, especialmente a la corrosión atmosférica. • El cromo es el principal elemento de aleación, en una concentración mínima del 12%. • La resistencia a la corrosión aumenta con adiciones de níquel y molibdeno. • Estas adiciones de elementos de aleación en cantidades elevadas producen cambios notables en el diagrama Fe-C • Se clasifican en: • Martensíticos • Austeníticos • Ferríticos • Dúplex • Endurecibles por precipitación • Los aceros inoxidables austeníticos y ferríticos sólo pueden endurecerse por trabajo en frío • Los aceros inoxidables austeníticos son los que tienen mayor resistencia a la corrosión debido a su contenido elevado de cromo • Los aceros inoxidables martensíticos y ferríticos son magnéticos. • Los aceros austeníticos son no magnéticos UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 12 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • 2.3.1) Aceros inoxidables martensíticos • Contenidos del 12-18% Cr y 0.1-1% C • Magnéticos • Se trabajan bien en frío y caliente • Buena resistencia a la corrosión • Endurecibles por tratamiento térmico •2.3.2) Aceros inoxidables austeníticos • Contenidos del 16-20% Cr y 7-13% Ni • No magnéticos • Buen comportamiento a bajas temperaturas • Muy tenaces • No endurecibles por tratamiento térmico • Muy buena resistencia a la corrosión • 2.3.3) Aceros inoxidables ferríticos • Contenidos del 11-30% Cr y % C < 0.1 • Magnéticos • No se suelen endurecer por trabajo en frío • Buena resistencia a la corrosión • No endurecibles por tratamiento térmico UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 13 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • 2.3.4) Aceros inoxidables dúplex • Altos contenidos en Cr (20-30%) y bajo en níquel (5-8%) • Bajos contenidos en carbono < 0.03% • Presentan una estructura bifásica de ferrita y austenita • Características mecánicas superiores a los austeníticos • Buena resistencia a la corrosión bajo tensión y a la corrosión por picaduras •2.3.5) Aceros inoxidables endurecidos por precipitación • Contenidos de cromo 14-18% y Ni 3-29% • Martensíticos, austeníticos y semiausteníticos • Excelente resistencia mecánica hasta 1700 MPa • Moderada resistencia a la corrosión •2.4) Aceros Hadfield (al manganeso) • Contenido de 1-1.4% en C y alrededor 12% en Mn • Estructura austenítica • Usos en condiciones de funcionamiento muy severas por sus excelentes propiedades mecánicas y plásticas • Alta resistencia al desgaste y a la corrosión • Endurecible por deformación sin agrietarse • Muy dúctil y tenaz UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 14 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • 2.5) Aceros rápidos • Contienen elementos que les confieren unas características adecuadas para su uso: •El Mo da resistencia •El W tiende a formar carburos que elevan la dureza y la resistencia •El V afina el grano •El Co le confiere propiedades magnéticas • Existen dos clasificaciones de aceros rápidos: aceros rápidos al molibdeno (M) y aceros rápidos al tungsteno (T). • Los aceros tipo M tienen altos contenidos en carbono, con el molibdeno como aleante principal. Otros elementos de aleación son el cromo, cobalto, vanadio, tungsteno... Pueden alcanzar elevadas durezas mediante tratamiento térmico y mantienen estas características incluso a altas temperaturas. • Los aceros tipo T tienen también altos contenidos en carbono y cantidades variables de cromo, cobalto y vanadio. Son menos tenaces pero más resistentes a la temperatura. Presentan una resistencia al desgaste ligeramente mayor que los aceros M. Denominación AISI T1 T4 T5 T6 T8 T15 Aceros T Composición porcentual C 0.73 0.75 0.8 0.8 0.8 1.55 UNIVERSIDAD ANTONIO DE NEBRIJA Si 0.33 0.33 0.33 0.33 0.33 0.28 Cr 4.13 4.13 4.38 4.38 4.13 4.38 V 1.1 1.0 2.1 1.8 2.1 4.88 W 18.0 18.25 18.25 19.75 14.0 12.38 Mo … 0.7 0.88 0.7 0.7 1.0 Co … 5.0 8.25 12.0 5.0 5.0 ASIGNATURA: MATERIALES I 15 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • 2.5) Aceros rápidos Denominación AISI M1 M2 medio C M2 alto C M3 clase1 M3 clase1 M4 M6 M7 M10 medio C M10 alto C M15 M30 M33 M34 M35 M36 M41 M42 M46 M48 M50 M52 M62 Aceros M Composición porcentual C 0.83 0.83 1.00 1.05 1.2 1.33 0.8 1.01 0.89 1.0 1.5 0.8 0.89 0.89 0.8 0.85 1.1 1.1 1.26 1.5 0.8 0.9 1.3 UNIVERSIDAD ANTONIO DE NEBRIJA Si 0.35 0.33 0.33 0.33 0.33 0.33 0.33 0.38 0.33 0.33 0.33 0.33 0.33 0.33 0.33 0.33 0.33 0.4 0.53 0.33 0.4 0.4 0.28 Cr 3.75 4.13 4.13 4.13 4.13 4.25 4.13 3.75 4.13 4.13 4.0 4.0 3.75 3.75 4.0 4.13 4.13 3.88 3.95 3.88 4.13 4.0 3.88 V 1.18 1.98 1.98 2.5 3.0 4.13 1.5 2.0 2.0 2.0 5.0 1.25 1.18 2.1 2.0 2.0 2.0 1.15 3.15 3.0 1.0 1.93 2.0 W 1.75 6.13 6.13 5.88 5.88 5.88 4.25 1.75 … … 6.5 2.0 1.7 1.75 6.0 6.0 6.63 1.5 2.05 10. … 1.25 6.25 Mo 8.7 5.0 5.0 5.63 5.63 4.88 5.0 8.7 8.13 8.13 3.5 8.0 9.5 8.48 5.0 5.0 3.75 9.5 8.25 5.13 4.25 4.45 10.5 Co … … … … … … 12.0 … … … 5.0 5.0 8.25 8.25 5.0 8.25 8.25 8.25 8.3 9.0 … … … ASIGNATURA: MATERIALES I 16 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • Las fundiciones son aleaciones férreas con contenido en carbono mayor del 2% y menor del 6.67%. La mayoría de las fundiciones posee entre 3 y 4.5% de C. • La cementita se descompone, bajo ciertas condiciones, en ferrita y grafito. • La mayoría de los hierros fundidos poseen grafito en su microestructura. • La formación de grafito depende de la composición, la rapidez de enfriamiento y la presencia de silicio en concentraciones mayores al 1%. En general las fundiciones son aleaciones de Fe-C-Si. • En este rango de carbono, estas aleaciones pasan al estado líquido entre 1150 y 1300 ºC. Estas temperaturas son más bajas que las de los aceros. Por esta razón se utilizan en procesos de fundición. • En la solidificación presentan mucha menor contracción que los aceros, con lo que se pueden obtener piezas con gran precisión de formas y medidas. • La mayoría de estas aleaciones son frágiles y el moldeo es la mejor técnica de fabricación. • Las fundiciones tienen peor resistencia a la tracción que los aceros y son más frágiles (por el grafito), pero tienen unas excelentes propiedades en cuanto a resistencia a compresión, resistencia al desgaste, buena respuesta a la fricción y a las vibraciones y facilidad de mecanizado. •Sus propiedades son baja viscosidad en estado líquido, baja contracción, baja resistencia al impacto, baja tenacidad y ductilidad y bajo coste. • Las fundiciones más comunes son gris, nodular, blanca y maleable. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 17 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • Las fundiciones se pueden clasificar según la composición en: • Hipoeutécticas (%C < 4.3) • Eutécticas (%C = 4.3) • Hipereutécticas (%C > 4.3) •Las fundiciones se pueden clasificar también según su estructura: • Fundición blanca: está formada sólo por ferrita y cementita. Se forma en fundiciones con bajos contenidos en silicio y grandes velocidades de enfriamiento. Por la gran cantidad de cementita es extremadamente dura y frágil, hasta el punto de ser inmecanizable. Se usa para componentes de gran dureza y resistencia al desgaste sin ductilidad (ej: rodillos de laminación). Su nombre se debe a que al fracturarse producen una superficie cristalina brillante o blanca. < 4,3 % UNIVERSIDAD ANTONIO DE NEBRIJA 4,3 % > 4,3 % ASIGNATURA: MATERIALES I 18 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • Fundición gris: aparece grafito en cualquiera de sus formas. • Fundición gris laminar: el grafito aparece en forma de láminas en una matriz de ferrita o perlita. Su resistencia mecánica no es buena porque las láminas actúan como grietas, siendo la tensión mayor en estas zonas. Sin embargo presentan una excelente capacidad de amortiguación de vibraciones. Se usa para carcasas, bancadas de maquinaria... • Fundición maleable o nodular: calentando la función blanca entre 800 y 900 ºC durante prolongados tiempos en atmósfera inerte, la cementita se descompone en grafito en forma de racimos o resetas dentro de una matriz ferrítica o perlítica. Tienen una resistencia elevada y una ductilidad apreciable. Se usa en engranajes de transmisión y cajas de diferencial para la industria automovilística. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 19 ALEACIONES FERREAS. ACEROS Y FUNDICIONES • Fundición gris: aparece grafito en cualquiera de sus formas. • Fundición gris dúctil o esferoidal: adiciones de pequeñas cantidades de Mg en estado líquido producen distintas microestructuras en las que el grafito forma esferoides, que originan distintas propiedades mecánicas. La matriz que rodea al grafito puede ser ferrítica, perlítica o ferrítico-perlítica, dependiendo del tratamiento térmico. Es más resistente y más dúctil. Tiene propiedades mecánicas parecidas a las del acero. Se usa en válvulas, cuerpos de bombas, cigüeñales, pistones... • Fundición atruchada: intermedia entre las anteriores. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 20 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de aluminio: • Es el metal más extendido y el tercer elemento más abundante de la corteza terrestre. No se encuentra en estado puro, pero abunda como constituyente de numerosos minerales y rocas (bauxita, criolita, arcillas, feldespatos...). • El aluminio cristaliza en el sistema cúbico centrado en las caras (a = 0.4049 nm). • Las principales características del aluminio puro (>99%) son: • • • • • • • • Densidad: 2.700 kg/m3 a 20º C. Calor específico: 0,2241 cal/g a 100º C. Punto de fusión: 660º C. Punto de ebullición: 2.476 ± 50º C Coeficiente de dilatación térmica: 23,10 -6 K -1 Conductividad eléctrica: 2,65.10 -8 Ω.m (65% IACS) Conductividad térmica: 2,37 W.cm -1 K -1 a 25º C Potencial normal: -1,66 V Pureza (%) Límite Elástico 0,2% (MPa) Carga de Rotura (Mpa) Alargamiento (Lo = 50mm (%) 99,99 10 45 50 ÷ 65 99,8 20 60 45 ÷ 55 99,6 30 70 43 UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 21 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de aluminio: • Ningún elemento posee solubilidad total en aluminio en estado sólido. El más soluble es el Zn (82.8% máximo). Otros elementos tienen solubilidades relativamente altas, como Ag y Mg con solubilidades mayores del 10%. • El Li, Cu, Si, Mn, Ge y Ga tienen solubilidades entre el 1 y el 10%. A causa de su elevada electronegatividad el aluminio forma gran variedad de fases intermetálicas tanto binarias como ternarias y cuaternarias como: • Cu Al2, fase θ, tetragonal centrada en cuerpo • Mg2Al3, fase β, cúbica centrada en caras UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 22 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de aluminio: UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 23 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de aluminio: UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 24 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de aluminio: • Se utiliza en la construcción, transportes, envases y envolturas, eléctricas, maquinaria y equipos. • Ahorra un 50% en peso en estructuras fabricadas anteriormente con acero estructural. • Menor costo de mantenimiento. • Mayor resistencia a la corrosión atmosférica. • No tóxico. • Minimiza el crecimiento de bacterias. • Bajo costo. • Alta conductividad eléctrica. • Adecuada resistencia mecánica. • Baja densidad. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 25 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Tipos de aleaciones de aluminio: UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 26 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Tipos de aleaciones de aluminio: • Aleaciones para forja: • Son productos de aluminio que han sido sujetos a deformación plástica por trabajo en caliente y procesos de conformado en frío. • Pueden ser de dos tipos: tratables térmicamente 2xxx, 6xxx y 7xxx y no tratables térmicamente 1xxx, 3xxx y 5xxx. •Aleaciones de moldeo: • Son aleaciones que se caracterizan por una buena fluidez y llenado de secciones delgadas, bajo punto de fusión, estabilidad química, buen acabado superficial en estado de colado, pueden ser o no tratables térmicamente y contienen normalmente cantidades importantes de Si para facilitar la fluidez y reducir la fisuración. • Las designaciones normalizadas son: • M – Bruto de elaboración: se aplica a los productos conformados en caliente que adquieren un estado que cumple unos límites determinados en las características. • F – Bruto de fabricación: se aplica a los productos obtenidos por procesos de conformación sin control especial sobre las condiciones térmicas o de acritud. Los productos semielaborados en este estado no necesitan cumplir unos límites determinados en las características mecánicas. • O – Recocido: se aplica a los productos semielaborados que son recocidos totalmente para obtener el estado de menor resistencia y a los productos moldeados que son recocidos para mejorar su ductilidad y estabilidad dimensional. Tienen elevada ductilidad y conformabilidad. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 27 ALEACIONES NO FERREAS. ALEACIONES LIGERAS •Las designaciones normalizadas son: • H – Acritud: se aplica a los productos semielaborados que han sido sometidos a una deformación plástica en frío, después del recocido (o deformación plástica en caliente), combinada o no con recocido parcial o estabilizado al objeto de lograr unas propiedades mecánicas determinadas. • H1 – Acritud solamente: es el estado de los productos que han sido endurecidos por deformación plástica en frío únicamente, para alcanzar las características mecánicas deseadas directamente, esto es, sin tratamiento térmico suplementario. • H2 – Acritud y recocido parcial: es el estado de los productos que han sido endurecidos por deformación plástica en frío, hasta una resistencia mecánica superior a la final deseada, la cual se obtiene posteriormente, mediante un adecuado recocido parcial. En este estado para un mismo nivel de resistencia que el H1 presenta un mayor alargamiento. • H3 – Acritud y estabilizado: es el estado de los productos que han sido endurecidos por deformación plástica en frío y posteriormente estabilizados mediante un calentamiento a baja temperatura, que produce una ligera disminución de las características de resistencia mecánica y generalmente un aumento de la ductilidad. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 28 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Las designaciones normalizadas son: • W – Tratamiento térmico de solución y temple: es un estado inestable aplicable solamente a las aleaciones que maduran de forma espontánea a la temperatura ambiente después de un tratamiento de solución y temple. Se designa con la letra W. Esta designación únicamente se utiliza cuando se indica el período de maduración natural, por ejemplo W ½ h. • T – Tratamiento térmico de endurecimiento estructural, para producir estados diferentes de los M, F, O y H: se aplica a los productos en los que se incrementa su resistencia mecánica mediante un tratamiento térmico con o sin acritud suplementaria para producir estados estables. Se designa con la letra T seguida de uno o varios dígitos según el tipo de proceso recibido. T 1: Envejecimiento natural T 2: Recocido T 3: Solubilizado + trabajado en frío T 4: Solubilizado + T1 T 5: Envejecimiento artificial T 6: Solubilizado + T5 T 7: Solubilizado + Estabilizado T8: Solubilizado + trabajado en frío + T5 UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 29 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Papel de los elementos de aleación en las aleaciones de aluminio: • Mejoran la maquinabilidad. • Aumentan la resistencia mecánica. • Modifican la resistencia a la corrosión. • Mecanismos para aumentar la resistencia mecánica en las aleaciones de aluminio (aumento de la resistencia, dureza, resistencia al desgaste, fluencia y la fatiga): • Fases secundarias dispersas o aleantes en solución sólida y deformados en frío: son soluciones no tratables térmicamente: • Endurecimiento por solución sólida: aleaciones Al – Mg (0.5-6% Mg) de la serie 5xxx • Endurecimiento por fases secundarias dispersas: contienen elementos como Fe, Ni, Ti, Mn, Cr... que forman compuestos intermetálicos durante la solidificación. • Tratamiento térmico de precipitación de partículas submicroscópicas: son aleaciones tratables térmicamente. Precipitación de partículas microscópicas coherentes con la matriz. Para lograr esto hay que realizar un tratamiento térmico de solubilización y luego un tratamiento térmico de envejecimiento. Son aleaciones ternarias o cuaternarias: Al-Cu-Si Al-Mg-Si Al-Si-Cu UNIVERSIDAD ANTONIO DE NEBRIJA Al-Zn-Mg Al-Zn-Mg-Cu Al-Si-Mg ASIGNATURA: MATERIALES I 30 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Tratamientos térmicos de las aleaciones de aluminio: • Maduración artificial (a temperatura mayor que la temperatura ambiente): • Generalmente a bajas temperaturas (115 – 190 ºC) y largas permanencias (5 – 48 horas). • Altas temperaturas y permanencias prolongadas provocan precipitados gruesos que dan lugar a bajas propiedades mecánicas. • Se debe conseguir un compromiso entre el tamaño y distribución de precipitados. • Maduración natural (a temperatura ambiente): algunas aleaciones, como las 7xxx son inestables a temperatura ambiente y pueden varias sus propiedades incluso después de varios años. Se puede evitar el envejecimiento natural enfriando la aleación a –18 ºC. • Tratamiento T6: produce una elevada resistencia mecánica. Muy empleado en aplicaciones de ingeniería. • Tratamiento T7: estado de sobreenvejecimiento. Menores propiedades mecánicas pero mejor estabilidad dimensional (servicio a temperaturas elevadas), menores tensiones residuales y temperaturas de envejecimiento más altas. • Tratamiento T73 y T76: tratamientos empleados en aleaciones 7xxx (>1.25% Cu). Sobreenvejecimiento de la aleación a temperaturas mayores de 150 ºC. El objetivo es mejorar la resistencia a la corrosión por exfoliación. Mejoran la tenacidad a la fractura y reducen la velocidad de propagación de la grieta en fatiga. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 31 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de aluminio. Designación (UNE EN 573 – Aleaciones de aluminio para forja): • La designación está constituida correlativamente por los siguientes elementos: • Prefijo EN • Letra A • Letra W • Cuatro dígitos Grupos: 1XXX 2XXX 3XXX 4XXX 5XXX 6XXX 7XXX 8XXX Aluminio en al menos 99% Cobre Manganeso Silicio Magnesio Magnesio y Silicio Zinc Otros elementos Ejemplo: EN AW-6082 EN AW-2024 UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 32 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Tipos de aleaciones de aluminio: • Series 2xxx (Al – Cu): • Requieren tratamiento térmico de solubilización para alcanzar propiedades mecánicas óptimas por un posterior tratamiento térmico de envejecimiento (σ = 300-490 MPa) • Resistencia a la corrosión inferior a las otras aleaciones de aluminio (riesgo de corrosión intergranular). • Limitada soldabilidad. • Aplicaciones: aros de ruedas de avión, partes de fuselaje y demás componentes que requieran buena resistencia mecánica hasta 150 ºC. • Series 3xxx (Al – Mn): • Emplean Mn (hasta 1.5%). • No son tratables térmicamente. • Poseen 20% más de resistencia que la serie 1xxx • Buena combinación de propiedades mecánicas y conformabilidad. • Aplicaciónes: latas para bebidas, utensilios de cocina, tanques de almacenamiento, letreros, tejados... •Series 4xxx (Al – Si): • Emplean Si (hasta 12%). El Si reduce sustancialmente el punto de fusión. • No tratables térmicamente. • Aplicaciones: pistones forjados. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 33 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Tipos de aleaciones de aluminio: • Series 5xxx (Al – Mg): • Emplea Mg (hasta 4%). • Aleaciones no tratables térmicamente. • Buenas características de soldabilidad. • Buena resistencia a la corrosión marina. • Aplicaciones: estructurales, decorativas, ornamentales, botes y pequeñas embarcaciones, tanques criogénicos, partes de grúas... • Series 6xxx (Al – Si - Mg): • Contienen Si y Mg para formar Mg2Si • Son aleaciones tratables térmicamente • Buena conformabilidad, soldabilidad, maquinabilidad y resistencia a la corrosión. • Resistencia mecánica media (125 – 310 MPa) • Aplicaciones: estructurales, carpintería, perfilería, bicicletas, equipos de transporte... • Series 7xxx (Al – Zn): • Contienen Zn (1 a 8%) y algo de Mg. • Aleaciones tratables térmicamente. • Elevada resistencia mecánica (230 – 570 MPa) • Aplicaciones: estructuras de aviones, equipos móviles... UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 34 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Tipos de aleaciones de aluminio: • Series 8xxx (Al – varios): • Aleaciones Al – Li (2.4 – 2.8%) para aplicaciones aeroespaciales y criogénicas. • El Li es el elemento metálico más ligero. Por cada 1% de Li (hasta un 4.2%) la densidad se reduce en 3% y el módulo elástico se incrementa en 5% • Son aleaciones tratables térmicamente mediante endurecimiento por precipitación (Al3Li) •Sistemas de aleaciones de aleaciones de moldeo: Al-Cu Al-Cu-Si Al-Si Al-Mg Al-Zn-Mg Al-Sn (serie 2XX.X) (serie 3XX.X) (serie 4XX.X) (serie 5XX.X) (serie 7XX.X) (serie 8XX.X) • Aleaciones Al-Si: buenas cualidades de colabilidad y resistencia a la corrosión. • Aleaciones Al – Cu – Si: • Son las aleaciones de aluminio fundidas más empleadas. • El Cu contribuye a la resistencia mecánica. • El Si mejora la fluidez. •Aleaciones Al – Cu – Si: • Son tratables térmicamente si el porcentaje de Cu está entre 3 y 4% • Aplicaciones: bloques de automóviles y pistones UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 35 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de cobre: • El cobre se obtiene a partir de piritas (CuS + FeS). Por fusión del mineral en hornos y posterior tratamiento en convertidor, donde el hierro en forma de óxido se incorpora a la escoria obteniéndose un cobre del 98.5% de pureza llamado Blister. • El cobre Blister se puede someter a dos tipos de afino: térmico y electrolítico. • Afino térmico: se realiza en hornos y elimina oxígeno e impurezas obteniéndose cobres del 99.5% de pureza. • Afino por electrólisis: el cobre se introduce en el baño electrolítico como ánodo, disolviéndose y precipitando como cátodo. Estos cátodos de cobre alcanzan purezas del 99.95% y como subproductos de la electrólisis se obtienen pequeñas cantidades de oro y plata. • El oxígeno no afecta en la práctica a la conductividad eléctrica, sin embargo, la mayoría de los elementos de aleación (con excepción de la plata, cadmio y plomo) disminuyen la conductividad eléctrica del cobre. • De todos los elementos de aleación posibles, el fósforo es el más perjudicial ya que contenidos inferiores al 0.1% hace descender casi en un 50% la conductividad eléctrica. • Propiedades: Módulo elástico Densidad Conductividad eléctrica Resistividad eléctrica Conductividad térmica UNIVERSIDAD ANTONIO DE NEBRIJA 115 GPa 8.900 kg/m3 0,58001 µS. cm/cm2 (100% IACS) 1,7241 µΩ. cm2 / cm 391 W/m.K a 20º C ASIGNATURA: MATERIALES I 36 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de cobre: • Las principales propiedades del cobre son: • Elevada conductividad eléctrica y térmica. • Buena resistencia a la corrosión. • Facilidad de fabricación. • Color. • Resistencia mecánica y a la fatiga. • Buenos acabados superficiales. • Cobre puro • Metal comercialmente puro, sin aditivos excepto oxígeno o elementos desoxidantes, como P, Li, B, Ca... Consiste en el símbolo Cu seguido de un guión y una serie de letras mayúsculas: Cu-ABCD... • Para cobre que contenga uno o más elementos aleantes, tal que la suma de sus cantidades no constituyan más de un 1%. Consiste en el símbolo químico Cu seguido de los símbolos químicos de los elementos en orden de contenidos decrecientes. Las cifras relativas al contenido nominal (contenido medio), se escribirán detrás del símbolo de cada aleante, excepto del cobre. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 37 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de cobre: • Aleaciones de cobre: • Consistirán en el símbolo químico Cu seguido del símbolo químico del aleante de mayor importancia y a continuación los símbolos químicos de otros aleantes en orden de contenidos decrecientes (en caso de igualdad de contenidos en orden alfabético). • Las cifras relativas al contenido nominal (medio) se escribirán detrás del símbolo de cada aleante, excepto el cobre y aleantes cuyos contenidos sean inferiores al 1%. Ej: Cu Sn 10 P, corresponde a una aleación de cobre estaño con un contenido medio de estaño de un 10% y un contenido medio de fósforo menor que el 1%. • Las principales familias de aleaciones binarias de cobre son: Latones (aleaciones Cu – Zn) • Bronces (aleaciones Cu – Sn) • Cuproaluminios o bronces de aluminio (aleaciones Cu – Al) • • Todos estos grupos de aleaciones pueden llevar en muchos casos adiciones de uno o más elementos diferentes con objeto de mejorar determinadas propiedades. Así existen los latones al plomo (aleaciones Cu – Zn – Pb), latones al aluminio (aleaciones Cu – Zn – Al), alpacas (aleaciones Cu – Zn – Ni)... UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 38 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de cobre: SERIE C-0XXX C-1XXX C-10XX C-11XX C-2XXX C-21XX C-24XX C-26XX C-28XX C-3XXX C-31XX C-32XX C-33XX C-35XX C-38XX C-4XXX C-41XX C-42XX C-5XXX C-51XX C-52XX C-54XX COBRE Y SUS ALEACIONES. GRUPO ALEACIÓN Aleaciones madre Cobres Cobres para moldeo Cobres para forja Cu-Zn moldeo (Latones) Aleaciones Cu-Zn Aleaciones Cu-Zn-Pb Aleaciones Cu-Zn alta resistencia Aleaciones Cu-Zn especiales Cu-Sn moldeo (Bronces) Aleaciones Cu-Sn Aleaciones Cu-Sn-Zn Aleaciones Cu-Sn-Pb Aleaciones Cu-Sn-Zn-Pb Aleaciones Cu-Sn especiales Cu-Al moldeo (Bronces Al) Aleaciones Cu-Al Aleaciones Cu-Al especiales Otras aleaciones Cu (moldeo) Aleaciones Cu-Pb Aleaciones Cu-Ni (Cuproníquel) Aleaciones especiales de Cu UNIVERSIDAD ANTONIO DE NEBRIJA DESIGNACIÓN UNE 37-102 SERIE GRUPO ALEACIÓN C-6XXX Cu-Zn forja (Latones) C-61XX Aleaciones Cu-Zn C-64XX Aleaciones Cu-Zn-Pb C-66XX Aleaciones Cu-Zn alta resistencia C-68XX Aleaciones Cu-Zn especiales C-7XXX Cu-Sn forja (Bronces) C-71XX Aleaciones Cu-Sn C-72XX Aleaciones Cu-Sn-Pb C-73XX Aleaciones Cu-Sn especiales C-8XXX Cu-Al forja (Bronces Al) C-81XX Aleaciones Cu-Al C-82XX Aleaciones Cu-Al especiales C-9XXX Otras aleaciones Cu (forja) C-921X Aleaciones Cu-Ni (Cuproníquel) C-923X Aleaciones Cu-Ni-Zn (Alpacas) C-925X Aleaciones Cu-Ni-Zn-Pb C-94XX Aleaciones especiales de Cu ASIGNATURA: MATERIALES I 39 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de cobre: • Latones: • Por lo que respecta a su estructura, los latones pueden clasificarse en tres grupos principales: Los latones α, formados exclusivamente por dicho constituyente, que es una solución sólida cuyo contenido en zinc varía aproximadamente del 0 al 36%. • Los latones α + β, cuya estructura mixta se presenta a partir de un 37.5% de zinc. A medida que aumenta el porcentaje de zinc, aparece el tercer grupo de estas aleaciones constituido enteramente por fase β. • Latones β: con aproximadamente un 46% de zinc. • Latones γ: si se incrementa el contenido de zinc hasta el 50%. Esta fase da lugar al comienzo de la fragilidad y no es aplicable en usos industriales. • UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 40 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de cobre: • Latones: • Latones α: Zn (0 – 36%), estructura FCC. Materiales tenaces y dúctiles que pueden trabajarse en frío. Latones para cápsulas: 2 – 8% Zn • Latones rojos: 5 – 15% Zn • Latones de cartuchería: 30% Zn • • Latones β: Zn (> 46%), estructura BCC. Son más duros y resistentes y no pueden trabajarse en frío. • Latones α + β: Zn (37.5 – 46%). Tienen propiedades intermedias. • Aleantes: Sn, Pb para mejorar el mecanizado, Ni (alpacas), Al, Si, Fe y Mn. • Bronces: • Aleaciones Cu – Sn, si bien frecuentemente se añaden otros elementos, como zinc, fósforo, níquel y plomo, siendo el estaño el elemento de mayor adición al Cu. No obstante, el plomo en algunos bronces puede entrar en proporciones mayores que el Sn. • Se obtienen por fusión directa de los dos metales. • Se dividen en dos grandes grupos: Aleaciones para forja, de estructura α, empleadas en las formas de alambres y bandas para muelles, mallas y otros productos. • Aleaciones para moldeo, de estructura α y compleja. Para cojinetes. • UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 41 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de cobre: • Bronces: • Los bronces con más de un 32% de estaño son muy frágiles y no tienen aplicación en la industria, aunque pueden utilizarse para usos decorativos y orfebrería. • En la práctica los productos moldeados raramente consisten en bronces binarios, sino que suelen añadirse otros elementos, siendo los más corrientes el fósforo, plomo, zinc y níquel. La fase α es FCC. La fase β, Cu5 Sn es BCC. La fase γ es BCC ordenada. La fase δ, Cu31Sn8 , es una estructura del tipo de γ del latón, regular. La fase ε es una estructura ortorrómbica, Cu3Sn. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 42 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de cobre: • Bronces de aluminio: • Aleaciones Cu y Al a las que se añaden a veces Fe, Ni y Mn para mejorar sus características. • Presentan una elevada resistencia a la corrosión, debido a que el Al se pasiva. • Las propiedades mecánicas a alta temperatura son buenas, siendo las aleaciones que prestan mejor servicio a esas temperaturas. • Se emplean en sustitución a los aceros suaves al C, ya que presentan características mecánicas similares, pero mayor resistencia a la corrosión. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 43 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de cobre: • Cuproníqueles: • El cobre y el níquel dan lugar a una serie continua de soluciones sólidas. • Todas las composiciones son maleables tanto en caliente como en frío, obteniéndose aleaciones industriales en todo el amplio campo. • Frecuentemente se añaden otros elementos, como el Si, Sn, Fe y Co. • Adiciones de menos del 1% de Ni y Si al cobre dan lugar a una aleación endurecible por precipitación, ocurriendo lo mismo que la adición de Al en lugar de Si. • El Fe y el Co confieren propiedades magnéticas. • Los cuproníqueles binarios presentan una estructura α en toda la gama de composiciones. • La adición de Ni al cobre aumenta su dureza y resistencia a la tracción y disminuye el alargamiento, especialmente hasta contenidos del 45% de Ni. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 44 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de titanio: • El método más conocido de producción de titanio es el proceso Kroll, que supone la reducción de TiCl4 mediante magnesio. • El primer paso es preparar el tetracloruro que se obtiene mediante la cloración de una mezcla de carbono y rutilo. • La reacción de reducción Kroll tiene lugar en un recipiente reactor con una atmósfera inerte, cerrado y calentando. • El TiCl4 líquido es introducido en magnesio líquido iniciándose la reacción: TiO2 + 2Cl2 → TiCl4 + 2Mg → TiCl4 + O2 2MgCl2 + Ti • Propiedades del titanio puro: Densidad : 4,5 Mg/m3 a 20º C Calor específico : 520 J/Kg.K a 20º C Conductividad térmica : 16 W/m.K a 20º C Conductividad eléctrica : 3,6% IACS a 20º C Punto de fusión : 1670º C Características mecánicas del titanio comercialmente puro Forma de producto Rm MPa Rp0,2 MPa %A Estricción (%) Resiliencia J Hechurado y Recocido 550 480 18 33 35 Moldeado 635 510 20 31 26 UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 45 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de titanio: • El titanio puro sufre una transformación alotrópica desde HCP (α) a BCC (β) en el momento en que, calentando, se alcanzan los 882.5 ºC. • Los elementos que producen pequeños cambios en la temperatura de transformación, como el estaño, o que la incrementan, como el aluminio y el oxígeno, se conocen como “α estabilizantes”. Se trata de metales simples o elementos intersticiales que no son, generalmente, elementos de transición. • Los elementos aleantes que hacen disminuir la temperatura de cambio de fase se llaman “β estabilizantes” y son generalmente elementos de transición, como Mo y V. • Elementos de aleación: • Alfágenos: Intersticiales: O, C y N. Fragilizan la aleación. • Sustitucionales: Al, Sn, Ge y Ga. Mejoran la fluencia en caliente. • •Betágenos: Beta isomorfos: V, Mo, Ta y Nb. Forman soluciones sólidas. • Beta eutectoides: Fe, Cr, Mn, Ni y Co. Evitan la formación de intermetálicos. • UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 46 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de titanio: UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 47 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de titanio: • Aleaciones α: Ti, Ti – 5Al – 2Sn • Dúctiles • Soldables • Gran resistencia a la fluencia y baja resistencia a la tracción • No conformables • Aleaciones cuasi – α: Ti – 8Al – 1Mo – 1V, Ti – 6Al – 2Sn – 4Zr – 2Mo: • Mejor resistencia a la tracción y fluencia que las α. • Aleaciones α + β: Ti – 6Al – 4V: • Conformables • Alta resistencia 1400 MPa • Tratamientos térmicos de temple y envejecimiento • Aleaciones β: Ti – 13V – 11Cr - 3Al: • Conformables en frío y en caliente. • Tratamientos térmicos de envejecimiento. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 48 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de titanio: UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 49 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Tratamientos térmicos de las aleaciones de titanio: • Alivio de tensiones: todas las aleaciones. • Recocido: mejora la maquinabilidad y ductilidad. • Solubilización y precipitación: aumento de la resistencia mecánica. Sólo para las aleaciones β y α + β. • Temple: β en aire, α + β en agua con 5% de NaCl. • Aplicaciones: • Aeroespacionales: motores (alabes, compresores, conductos y carcasas), estructuras aeroespaciales (aviones civiles 7% y militares 20%, paneles, mamparas, fuselaje, conducciones aire acondicionado). • Aplicaciones industriales en general: alabes de turbinas de vapor, cigüeñales y árboles de levas de grandes máquinas, componentes de automóviles y motocicletas... • Intercambiadores de calor: condensadores, cuerpos de bombas, tuberías, válvulas... • Aplicaciones quirúrgicas: implantes de cadera, elementos de fijación, implantes y fundas dentales... UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 50 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de magnesio: • El magnesio es un metal ligero y compite por eso con el aluminio, sin embargo el magnesio tiene desventajas frente al aluminio, como es el precio y la dificultad de moldeo. • Las aleaciones de magnesio presentan una resistencia relativamente baja y baja resistencia a la termofluencia, fatiga y desgaste. • Las aleaciones de magnesio tienen estructura HCP, que dificulta la deformación a temperatura ambiente ya que sólo dispone de tres sistemas de deslizamiento principales. • Las aleaciones de magnesio se clasifican en: • Aleaciones forjadas. • Aleaciones de fundición. • Propiedades de las aleaciones: • Por tener estructura HCP, el trabajo en frío de las aleaciones de magnesio sólo puede llevarse a cabo hasta cierto grado. • Se suelen trabajar en caliente, porque a altas temperaturas se activan más sistemas de deslizamiento. • Se suele alear con aluminio y zinc UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 51 ALEACIONES NO FERREAS. ALEACIONES LIGERAS • Aleaciones de níquel: • El níquel posee una excepcional resistencia a la corrosión y a la oxidación a alta temperatura. • Posee una estructura cristalina FCC que lo hace altamente maleable. • Es caro y tiene una densidad alta. • El níquel puro se usa para elementos eléctricos y electrónicos debido a su buena resistencia y conductividad eléctrica. • Se suele alear con el cobre. • Se han desarrollado superaleaciones con base níquel para piezas de turbinas de gas que deben resistir altas temperaturas y altas condiciones de oxidación, así como ser resistentes a esfuerzos de fluencia. • Estas superaleaciones tienen entre un 50 y 60% de Ni, 15 a 20% de Cr y 15 a 20% de Co. • También se suelen añadir pequeñas cantidades de Al (0.5 a 4%) y Ti (1 a 4%). • En los últimos años se han desarrollado superaleaciones con base níquel monocristalinas que pueden operar a temperaturas aún mayores en motores de turbinas de gas. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 52 SELECCIÓN DE MATERIALES METALICOS • En un diseño de ingeniería determinado, la tarea de elegir el material apropiado puede ser complicada, ya que el número de materiales comercialmente disponibles es muy grande. • Pasos a seguir para la selección de materiales: • Evaluar los requisitos mínimos imprescindibles para la aplicación: • Geometría en la que debe inscribirse la pieza cuyo material se quiere seleccionar. • Parámetros físicos a los que estará sometida la pieza: temperatura y tiempo. • Parámetros químicos a los que estará sometida la pieza: ambiente • Parámetros mecánicos a los que estará sometida la pieza: fuerzas externas e internas. • Elección de una de las categorías de materiales: metal, cerámico, polímero o material compuesto. • Elegir la aleación óptima dentro de la categoría seleccionada, eligiendo siempre la de menor coste que pueda ser fabricado. • Tener en cuenta los factores de degradación ambiental y prevención de fallo. • En general se busca un equilibrio óptimo entre resistencia y ductilidad para una aplicación determinada. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 53 SELECCIÓN DE MATERIALES METALICOS • El uso de materiales metálicos en diseño de ingeniería es importante por sus propiedades: • Resistencia media y buena ductilidad, procesado y soldabilidad a bajo coste. Ej: láminas de acero de bajo carbono. • Resistencias medias a altas con suficiente tenacidad y ductilidad. Ej: aceros de baja aleación y aceros de bajo a medio carbono. • Baja densidad, suficiente resistencia y ductilidad, buena resistencia a la corrosión. Ej: aluminio y sus aleaciones. • Buena conducción eléctrica y térmica, procesado, facilidad para la unión y resistencia a la corrosión. Ej: cobre y sus aleaciones. • Buena colabilidad, suficiente resistencia, buena resistencia al desgaste y bajo coste. Ej: algunos hierros para fundición. • Excelente resistencia a la corrosión, buena resistencia y suficiente ductilidad. Ej: aceros inoxidables. • Alta resistencia, densidad relativamente baja y buena resistencia a la corrosión. Ej: titanio y sus aleaciones. • Buena resistencia, resistencia a la corrosión y oxidación a altas temperaturas. Ej: aleaciones de níquel. • Densidad muy baja con suficiente resistencia y ductilidad. Ej: aleaciones de magnesio. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 54 SELECCIÓN DE MATERIALES METALICOS • Ejemplos de sustitución de metales por otros materiales: • Sustitución de un metal por un polímero: • En la siguiente figura se presenta un plano motriz de motocross hecho de nylon endurecido por dispersión. Un plano motriz hecho de nylon endurecido por dispersión ha sustituido a las piezas de aluminio y acero en muchos diseños de motocicletas de motocross de competición • Este producto de nylon ha llegado a usarse ampliamente debido a la reducción de las roturas de la transmisión. • La mejora de características está relacionada con una combinación de tenacidad y resistencia altas. • Además se aumenta la resistencia a la corrosión y al ataque de la mayor parte de los disolventes y lubricantes, además de la resistencia al desgaste. • El coste del nylon es comparable al del aluminio, pero aproximadamente una tercera parte más barato que el acero. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 55 SELECCIÓN DE MATERIALES METALICOS • Ejemplos de sustitución de metales por otros materiales: • Sustitución de un metal por un material compuesto: • Un ejemplo clave del empuje de la sustitución de metales por materiales compuestos de menor densidad es la industria de aeronaves comerciales. • A principios de los 70, los fabricantes desarrollaron piezas de fibra de vidrio para mejorar la dinámica y reducir costes. A mediados de los 70, la crisis del petróleo dio lugar a un rápido aumento de los costes de combustible. Una de las primeras respuestas a la necesidad de la sustitución de materiales para el ahorro de combustible fue el uso de más de 1100 kg de materiales compuestos reforzados con kevlar. • La figura siguiente muestra un avión Boeing 767 donde el ahorro de peso resultante de emplear materiales compuestos es de 570 kg. Ilustración esquemática de las aplicaciones estructurales de los materiales compuestos en la superficie exterior de un avión Boeing 767 UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 56 SELECCIÓN DE MATERIALES METALICOS • Ejemplos de sustitución de metales por otros materiales: • Metal y polímero para la sustitución de una articulación de cadera: • Algunos de los progresos más importantes en la aplicación de materiales avanzados ha tenido lugar en el campo de la medicina, siendo uno de los mayores éxitos la prótesis artificial de cadera. • Se utiliza un vástago y una bola de cobalto – cromo, con una escápula de polietileno, o bien un vástago de aleación de titanio (en aplicaciones sin cemento). • El cirujano extrae la articulación de cadera dañada y taladra una cavidad en el hueso femoral para acomodar el vástago. El vástago se ancla al esqueleto, bien con cemento de polimetacrilato de metilo o bien mediante el crecimiento del hueso dentro de un recubrimiento superficial poroso. • La escápula se fija a un apoyo metálico, el cual, a su vez, se fija a la cadera mediante tornillos metálicos para hueso. • La interfase metal – polímero proporciona una superficie de contacto de baja fricción y los dos materiales tienen una buena resistencia a la degradación por los fluidos corporales altamente corrosivos. • Estas aleaciones y polímeros usados son ejemplos de biomateriales, que son los materiales creados para aplicaciones en biología y medicina UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 57 SELECCIÓN DE MATERIALES METALICOS • Ejemplos de sustitución de metales por otros materiales: • Metal y polímero para la sustitución de una articulación de cadera: Esquema de la cirugía de sustitución total de cadera. En general el vástago femoral del implante se ancla al hueso mediante una fina capa de cemento de polimetacrilato de metilo o mediante un sistema sin cemento que implica una fijación ajustada del vástago en la caña del fémur. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 58 SELECCIÓN DE MATERIALES METALICOS • Ejemplos de sustitución de metales por otros materiales: • Aplicación de un material cerámico donde el metal no cubre necesidades: • Una de las aplicaciones con mayores solicitaciones para cualquier material estructural es el sistema de protección térmica para el transbordador espacial de la NASA. • En la reentrada desde el espacio el transbordador experimenta un enorme calentamiento por rozamiento con la atmósfera de la Tierra. • La temperatura varía entre -110 ºC y 1500 ºC. La estructura interior no puede sobrepasar los 175 ºC. Además el sistema de aislamiento debería ser reutilizable para las 100 misiones con un tiempo máximo de puesta a punto de 160 h. • Debería además tener una superficie exterior aerodinámicamente suave, resistir cargas termomecánicas severas y resistir la humedad y otros contaminantes atmosféricos entre misiones. • Este sistema de protección térmica se debe sujetar a una estructura de aleación de aluminio. • Para este sistema de protección se usan, en un 70% de la superficie, losetas cerámicas. • Las losetas se recubren con una capa de vidrio de borosilicato de 300 µm de espesor. UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 59 SELECCIÓN DE MATERIALES METALICOS • Ejemplos de sustitución de metales por otros materiales: • Aplicación de un material cerámico donde el metal no cubre necesidades: UNIVERSIDAD ANTONIO DE NEBRIJA ASIGNATURA: MATERIALES I 60