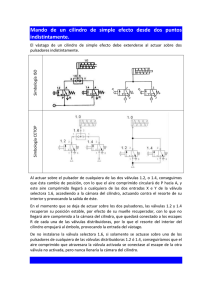

ingeniero mecánico - DSpace ESPOCH.

Anuncio