plan de proyecto de grado - Repositorio Institucional UIS

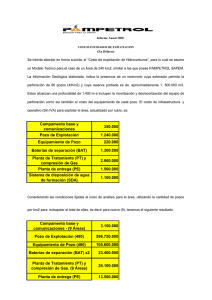

Anuncio