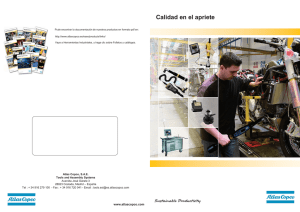

Descargar - Atlas Copco

Anuncio

HERRAMIENTAS DE APRIETE Y DE CONTROL DE PAR Ofrecemos una amplia gama de herramientas neumáticas y eléctricas diseñadas para permitir el acceso a la mayor productividad posible. Nuestros sistemas de control de calidad están concebidos para eliminar los defectos en el montaje. 5 PASOS – UNA HERRAMIENTA DE MONTAJE PARA CADA NECESIDAD Cuanto más tarde se identifique un defecto de montaje, mayor será el coste para corregirlo. El resultado final puede incurrir en mayores inconvenientes si se tiene que realizar una retirada de productos que tanto tiempo hacen perder. Esto ha motivado que la producción con cero fallos sea un factor crítico en relación con el apriete de uniones roscadas complejas. Atlas Copco ha definido cinco pasos para el control del proceso de apriete encaminados a la producción con cero fallos. De estos cinco pasos se ha de decidir a nivel individual cual de ellos es suficiente en función de cada aplicación. Con esta clasificación en cinco pasos, el objetivo es ofrecer ayuda en forma de orientación. Naturalmente, hay variaciones para cada paso, pero la transición de un paso al siguiente es distinta en cada caso. Así pues, todos ellos están concebidos para ayudarle a tomar decisiones sobre el nivel que sea más adecuado de acuerdo con los requisitos de seguridad que deba cumplir. La producción cero fallos no significa que no se comete ningún error durante el montaje, sin embargo sí significa que ningún producto está permitido salir de la planta con un error en el montaje. Paso 5 Cero fallos Paso 4 Herramientas neumáticas Inversión (€) Crítico Seguridad OK Paso 3 Junta OK Gestión de rechazos Control de par y ángulo Paso 2 Lote OK Monitorización de par y ángulo Paso 1 Par OK Conteo de tornillos Paso 0 Con corte Herramientas eléctricas Sin corte Detección de errores PASO 0 – Unión de piezas Precisión +/-25 a 40% En el paso 0 el objetivo es simplemente unir piezas. herramientas normalmente utilizadas en este paso aquellas que no poseen un medio para aplicar un conocido. El par que se aplica es dependiente operario, la presión del aire y la pieza de trabajo. PASO 1 – Par de apriete correcto Precisión +/-10 a 20% Las son par del Las herramientas utilizadas en el Paso 0 son herramientas sin corte como las llaves de impacto o herramientas de impulso hidráulico de ahogo. Las ventajas de estas herramientas es que son muy rápidas y poseen una relación potencia peso muy buena, además, las fuerzas de reacción son inapreciables. Las desventajas de este tipo de herramientas es que son totalmente dependientes del operario, la presión de aire y de las piezas a unir, lo que significa que es difícil saber el par final que se instala en la unión. Se aconseja el uso de llaves dinamométricas con este tipo de herramientas para aplicar el par final. Las herramientas de Atlas Copco que encontramos en esta categoría con las llaves de impacto LMS o las herramientas de impulso hidráulico Ergo Pulse XS. El primer paso hacia la producción cero fallos es utilizar una herramienta de montaje que produzca un par preciso y repetible previamente determinado. Este tipo de control nos permite asegurar que se aplica el par correcto a la unión con el objetivo de que la unión no se afloje ni se sobre-apriete. Sin embargo, en esta etapa solo se control el par de apriete; los operarios y las piezas de trabajo todavía no están implicados en el proceso de verificación. Las herramientas utilizadas en el 1er paso son aquellas que poseen un mecanismo como un embrague o unidad de corte que desconecta cuando la herramienta alcanza un par pre-ajustado. Herramientas de embrague como las LUM, EBL, BCP/BCV, LTP , LTV, las herramientas de impulso Ergo Pulse de la serie PTS/PTX e inclusive las llaves de Clic, Rotura y de deslizamiento de Atlas Copco Saltus se encuentran en este paso. Unidad de corte Embrague 5 PASOS – UNA HERRAMIENTA DE MONTAJE PARA CADA NECESIDAD PASO 2 – Todos los tornillos apretados Precisión +/-10 a 20% PASO 4–Juntas críticas de Seguridad Precisión +/-5% Una de las causas más habituales de montajes defectuosos es que el operario se olvide de apretar un tornillo o que reapriete uno que ya estaba apretado. El principal objetivo del Paso 2 es asegurar que todos los tornillos están correctamente apretados. Un apriete de seguridad es aquel que, si no se realiza correctamente, puede resultar en un riesgo para el usuario del producto final. Para evitar las llamadas a revisión es esencial asegurarse de que las uniones de seguridad se hayan apretado correctamente. Para conocer si todos los tornillos están apretados es necesario utilizar una herramienta capaz de contar tornillos. La herramienta puede ser neumática o eléctrica. Si se utiliza una herramienta neumática, ésta debe ser capaz de proporcionar una señal de presión para que un dispositivo externo detecte cuando se ha realizado el apriete. Si se utiliza una herramienta eléctrica, el sistema debe ser capaz de detectar cuando se activa el sistema de desconexión para poder contar tornillos. Para asegurar que se aprietan correctamente los tornillos críticos de seguridad se requieren herramientas industriales avanzadas de control como las Tensor ST, Tensor STB y los husillos de la serie QST junto con sistemas de control como el Power Focus 4000 y PowerMACS. Combinados, estos sistemas proporcionan la posibilidad de controlar par a través de un transductor calibrado y trazable, pueden almacenar y enviar los resultados de aprietes y pueden monitorizar el proceso a través de SPC para poder detectar desviaciones en el proceso. Las herramientas neumáticas que encontramos en el paso 2 son las LUM, LTV, Ergo Pulse PTS/PTX que poseen –RE en su nomenclatura, capaces de ofrecer la señal neumática. Las herramientas eléctricas típicamente utilizadas en este paso son los EBL con controladores RE. PASO 3 –Junta correcta–Crítico de Calidad Precisión +/-7,5 a 10% Con los pasos 1 y 2 en pos de un montaje con cero fallos, se han tomado en consideración la herramienta y el operario. Sin embargo, la propia unión también puede ser causa de un apriete incorrecto. Pueden existir varias razones por esto. Piezas que faltan como juntas o arandelas cambiarán las características de la unión o la calidad del tornillo puede ser inadecuada, una calidad demasiada baja puede provocar deformación en el rango plástico y esto también cambiará las características de la unión. Las roscas dañadas o suciedad también dan lugar a que una unión quede mal apretada. La manera de detectar estos errores es por medio de la verificación del ángulo (vueltas) de apriete durante el proceso de apriete. Arandelas faltantes, roscas defectuosas, suciedad en la unión, tornillos cortos o de calidad inadecuada significan que el ángulo de apriete estará fuera de su rango de tolerancia. Las herramientas utilizadas para conseguir juntas correctas son las Tensor ES juntas con el Power Focus 600. PASO 5 – Asegurar producción Cero Fallos Con el paso cinco se introducen otros elementos para conseguir una producción exenta de fallos. Un elemento es la introducción de la identificación de las piezas y la otra es la gestión de rechazos. En el paso 5, los controladores de herramientas están conectados a la red de la fábrica e información acerca de los componentes se envía a través de la misma red. Al identificar los componentes que se deben montar, se transfiere información pertinente al controlador, esto garantiza el montaje del componente correcto y la elección adecuada de los parámetros de apriete. A pesar de toda la funcionalidad descrita, todavía pueden existir roscas pasadas, errores del operario, etc. Cuando se envía una señal NO OK, no siempre significa que el error de apriete se puede corregir en la propia estación de montaje. Esto se puede remediar con la denominada gestión de rechazos. A través de la red de fábrica se envía información de la unión defectuosa a la zona de correcciones de la línea. Cuando el componente se aproxima a la estación de correcciones se desvía automáticamente hacia ella. Se identifica la unión defectuosa, se establecen los parámetros de apriete y se guardan los resultados, de modo que se pueda elaborar un documento de aprobación que muestre que todos los tornillos se han apretado de acuerdo con la especificación. LLAVES DINAMOMÉTRICAS DE CLIC CON ESCALA - ATLAS COPCO SALTUS SERIE DC-S Su precisión repetible de +/- 4% después de 50.000 aprietes hacen de la serie DC perfectas para su uso en producción en masa. El ajuste de los valores de par en los modelos DC-S girando el dial de control de la llave utilizando el visor de la escala. Modelo Rango de par Escala de ajuste DC-0S DC-1S DC-2S Nm 5-60 20-100 40-200 Nm 2,5 5 10 Longitud Peso Cuadrado de entrada Designación mm 328 388 457 g 700 800 970 9X12 9X12 14X18 8439 0001 01 8439 0001 06 8439 0001 07 Ø mm 22 22 22 Accesorios La serie DC-S tiene disponible una gran variedad de insertos. Por favor consulte nuestro catálogo Atlas Copco Saltus, páginas 12-15 o contacte con su representante de Atlas Copco. LLAVES DINAMOMÉTRICAS DE ROTURA CON ESCALA - ATLAS COPCO SALTUS SERIE DSG-S Las llaves dinamométricas mecánicas de la serie DSG de Saltus se utilizan principalmente en entornos industriales. Hechas de aluminio ligero, las llaves dinamométricas de la serie DSG son adecuadas para la utilización en reparaciones y mantenimiento. El sobre-apriete se puede evitar gracias al ángulo de 22° de rotura del mecanismo único de la serie DSG. Los valores de par de los modelos DSG-S se ajustan por medio de una llave de ajuste utilizando el visor de la escala.. Modelo Rango de par Escala de ajuste Longitud Nm Nm mm g 4-18 2-10 5-35 20-100 40-140 80-240 140-440 300-750 500-1300 800-2000 1 1 5 10 10 10 20 50 100 200 265 265 290 415 540 680 860 965 1260 1990 300 300 500 900 1450 2700 4300 6400 8140 13450 DSG-00/1 DSG-00/2 DSG-0S DSG-1S DSG-2S DSG-3S DSG-4S DSG-5S DSG-6S DSG-7S Peso Cuadrado de entrada DSG-0A DSG-0A DSG-0A DSG-1 DSG-2 DSG-3 DSG-4 DSG-5 DSG-6/7 DSG-6/7 Designación 8439 8439 8439 8439 8439 8439 8439 8439 8439 8439 0002 02 0002 03 0002 00 0002 08 0002 10 0002 12 0002 14 0002 16 0002 18 0002 20 Accesorios Llave especial de ajuste Tipo Designación Llave de ajuste DSG-00 a DSG-2 8439 0002 99 Llave de ajuste DSG-3 8439 0002 96 Llave de ajuste DSG-4 8439 0002 97 Llave de ajuste DSG-5 a DSG-7 8439 0002 98 La serie DSG-S tiene disponible una gran variedad de insertos. Por favor consulte nuestro catálogo Atlas Copco Saltus, páginas 16-19 o contacte con su representante de Atlas Copco. ATORNILLADORES Y APRIETATUERCAS NEUMÁTICOS Y ELÉCTRICOS Atlas Copco comercializa una extensa gama de herramientas neumáticas de montaje facilitando una mayor productividad en su línea de producción. Resultado de varias décadas de desarrollo, la gama incluye herramientas que tienen a la ergonomía como una de sus características principales. La gama incluye herramientas de impulso hidráulico, aprietatuercas, atornilladores y llaves de impacto que proporcionan una mayor productividad. Las herramientas de Atlas Copco son potentes y robustas y son sinónimo de eficiencia. Con niveles sonoros y de vibraciones reducidos a un mínimo, las herramientas poseen una relación potencia-peso incomparable. Las herramientas de montaje de Atlas Copco son cómodas de utilizar y facilitan al operario conseguir la máxima productividad y calidad en el montaje. ATORNILLADORES DE AHOGO Y EMBRAGUE DESLIZANTE LUD.LUF.TWISTCAPACIDAD M 1.6 – M 6 Los atornilladores de accionamiento directo LUD y LUF HRD son herramientas de ahogo, al llegar al par, el motor neumático se cala. El par se pre ajusta mediante la regulación de la presión de aire que alimenta a la herramienta. Estas herramientas son idóneas para tornillos autotaladrantes, rosca chapa o para madera. Los atornilladores TWIST y LUF HR poseen un embrague deslizante que aplica pequeños impactos una vez que la herramienta llega al par preestablecido. Estas herramientas son ideales para aplicaciones dónde el par inicial puede ser mayor al par final requerido, por ejemplo tornillos autorroscantes o tornillos para madera. EJEMPLOS DE USO: CARPINTERÍAS, INDUSTRIA METALMECÁNICA LUD 12/22 HR/HRX Motor de ahogo Modelo Designación Rango de par Velocidad (r/min) Peso (kg) LUD12 HRX5 8431 0278 78 2 - 5 Nm 850 0,5 LUD22 HR3 8431 0269 17 1,5 – 2,8 Nm 3600 0,65 LUF34 HRD Motor de ahogo LUD22 HR12 8431 0269 19 5 – 12,8 Nm 750 0,75 TWIST 12/22 SR/PR Embrague deslizante Modelo Designación Rango de par Velocidad (r/min) Peso (kg) Twist 12 SR4 8431 0278 43 0,5 – 4,2 Nm 1100 0,63 Guía de selección Twist 22 PR7 8431 0278 90 1,5 – 7,5 Nm 1100 0,75 Modelo Designación Rango de par Velocidad (r/min) Peso (kg) LUF34 HRD16 8431 0311 26 4 – 8 Nm 1600 0,9 LUF34 HRD04 8431 0311 22 8 – 18 Nm 440 1,2 TWIST 22HR Embrague deslizante Modelo Designación Rango de par Velocidad (r/min) Peso (kg) Twist 22 HR3 8431 0278 86 1 – 3,5 Nm 2100 0,95 Twist 22 HR12 8431 0269 16 5 – 12 Nm 500 1,0 Rango de par : 0.8 0,8 a 12 45 Nm Velocidad : 150 50 aa1550 1550RPM RPM ATORNILLADOR DE BATERÍA CON EMBRAGUE BCP/BCV Modelo Designación Rango de par Velocidad(r/min) Peso sin batería(kg) BCP BL2-I06 8431 1273 00 0.8-2.5 Nm 500 – 1550 0,86 Modelo Designación Rango de par Velocidad (r/min) Cuadradillo Tipo de batería Peso sin batería (kg) BCP BL6-I06 8431 1273 10 2-6 Nm 300 – 1000 0,86 BCV BL07L 06 8431 1275 07 1,5-7 Nm 120 – 360 1/4" 18V 1,17 > MOTOR SIN ESCOBILLOS > Velocidad programable** > Par regulable > Información de par OK (led verde) > Detección de re-apriete o gatillo perdido (led rojo y sonido) > Iluminación frontal por LED BCP BL8-I06 8431 1273 20 3-8 Nm 300 – 800 0,86 BCP BL12-I06 8431 1273 30 5-12 Nm 300 – 600 0,86 BCV BL07 i06 QC 8431 1276 07 1,5-7 Nm 400 – 880 Hex 1/4" 18V 1,17 BCP BL-2L-I06 8431 1273 50 0.8-2.5 Nm 150 – 440 0,86 BCV BL15 06 8431 1275 15 5-15 Nm 200 – 480 1/4" 18V 1,17 BCP BL-6L-I06 8431 1273 60 1.5-6 Nm 150 – 440 0,86 BCV BL15 10 8431 1276 15 5-15 Nm 200 – 480 3/8" 18V 1,17 BCV BL30 10 8431 1275 30 10-30 Nm 100 – 300 3/8" 36V 1,54 BCP BL-12L-I06 8431 1273 40 3-12 Nm 150 – 440 0,86 BCV BL45 10 8431 1275 45 20-45 Nm 50 – 180 3/8" 36V 1,65 Batería compacta LiIon 18V, 1.3 Ah Batería gran capacidad Li-Ion 18V, 2.6 Ah Batería BCV 36V Li-Ion 36V, 1.3 Ah Des. 4211 5426 82 Des. 4211 5426 83 Des.4211 5426 87 **Programador de velocidad BCV Multicargador de batería BCP/BCV 18V / 36V Des. 4211 5462 81 Des. 4211 5424 85 Rango de par : 0,05 a 5,5 Nm Velocidad : 600 a 1500 RPM ATORNILLADOR ELÉCTRICO CON EMBRAGUE EBL Modelo Designación Rango de par Velocidad Peso EBL03-Q 8431 0170 04 0.05 – 0.3 Nm 870 r/min 0.3 Kg EBL12 8431 0170 11 0.2 – 1.2 Nm 910 r/min 0.5 Kg EBL25 8431 0170 23 1 – 2.5 Nm 930 r/min 0.8 Kg EBL35 8431 017033 1 – 3.5 Nm 700 r/min 0.8 Kg EBL55 8431 0170 44 1-5.5 Nm 600 r/min 0.8 Kg Modelos RE 8431 0170 06 8431 0170 13 8431 0170 26 8431 0170 36 8431 0170 45 Estos modelos son de la gama más utilizada – Más modelos en el catálogo general, páginas 84 y 85. CONTROLADORES EBL Drive (para los modelos estándar hasta 3,5Nm) - Designación : 8431 0170 70 EBL RE-Drive (controlador para modelos EBL RE) Designación : 8431 0170 75 EBL Drive Plus (para los modelos estándar a partir de 3,5Nm) - Designación : 8431 0170 85 Controlador programable Conteo de hasta 99 tornillos Entradas/salidas digitales Entrada reset contador Salida de relé: conteo OK Alimentación simple (monofásica) Regulación de 2 velocidades > Motor sin escobillas > Gran precisión (+/-10%) > Silencioso (<70 dBA) > Arranque configurable > Par regulable > Preparado para sistema de aspiración de tornillo por vacío Rango de par : 0,03 a 12,5 Nm Velocidad : 320 a 3200 RPM ATORNILLADOR NEUMÁTICO CON EMBRAGUE LUM Los atornilladores neumáticos LUM poseen un embrague mecánico que cortan el suministro de aire cuando alcanzan el par fijado. El embrague permite conseguir aprietes precisos. Comparados con los atornilladores de embrague deslizante, los atornilladores LUM son más silenciosos y no dañan el material o la cabeza del tornillo. Modelo Designación Rango de par Velocidad Peso LUM32 HR10* 8431 0269 90 3.5 – 10 Nm 750 r/min 0.72 Kg LUM32 HR15* 8431 0269 91 3.5 – 15 Nm 450 r/min 0.72 Kg LUM12 HRX8* 8431 0278 60 1.5 – 8 Nm 500 r/min 0.7 Kg LUM22 HRX10* 8431 0269 23 3.5 – 10 Nm 800 r/min 1.1 Kg LUM12 SR3* 8431 0278 33 0.4 – 3.5 Nm 1200 r/min 0.6 Kg -PR : reversible, arranque por empuje -HR : reversible, tipo pistola *Modelos de la gama más vendidos. Puede ver más modelos en las páginas 14-19 del catálogo general. Rango de par : 0.03 a 12.5 Nm SDS : 320 a 2300 RPM 8432 0830 00 LUM 22 SR10* 8431 0269 49 3.5 – 10 Nm 700 r/min 1 Kg LUM12 PR5* Velocidad 8431 0278 60 0,4 – 5 Nm 450 r/min 0.55 Kg Presentador de tornillos Diámetro : 1 a 5,2 mm Long. tornillo ≤ 19 mm -SR : reversible, arranque por gatillo - HRX, reversible, tipo pistola Rango de par : 0.4 a 85 Nm Velocidad : 300 a 1650 RPM APRIETATUERCAS ANGULARES LTV SERIE 9 Los aprietatuercas LTV son herramientas de corte de aire ideales para producciones de series largas. Diseñadas para mejorar la productividad, son herramientas rápidas, robustas y precisas. Las cabezas angulares de la herramientas LTV 009/29/39 ofrecen solución a los problemas de accesibilidad a los tornillos. Modelo Designación Rango de par Velocidad Peso LTV009 R05-Q* 8431 0278 06 0,4 – 5 Nm 850 tr/min 0.7 Kg *Modelos de la gama más vendidos. LTV009 R07-6* 8431 0278 11 1,1 – 7 Nm 500 tr/min 0.7 Kg LTV009 R09-10* 8431 0278 13 1,3 – 9 Nm 430 tr/min 0.7 Kg LTV009 R11-10* 8431 0278 20 1,3 – 11 Nm 320 tr/min 0.8 Kg -6 = Cuadradillo de 1/4" -10 = Cuadradillo de 3/8« LTV29-2 R12-10* 8431 0631 16 6 – 12 Nm 850 tr/min 1,3 Kg LTV29-2 R30-10* 8431 0631 37 15 – 30 Nm 500 tr/min 1,4 Kg LTV39-2 R48-10* 8431 0633 27 24 – 48 Nm 560 tr/min 1,7 Kg -13 = Cuadradillo de 1/2" -Q = Boca de cambio rápido HEX 1/4" LTV39-2 R70-13* 8431 0633 59 35 – 70 Nm 350 tr/min 2,1 Kg 7 a 10000 Nm 3800 a 14000 r/min LLAVES DE IMPACTO LMS 8 Las llaves de impacto LMS de la serie 8 poseen una potencia extraordinaria con la ventaja de que la reacción es inapreciable durante el apriete. Estas herramientas se utilizan generalmente para una aproximación rápida de tornillos o para el afloje de pernos en mantenimiento. La gama de la serie 8 cubre un rango de par entre 7-5.500 Nm, pudiendo aplicar un par máximo de hasta 10.000 Nm . *Modelos más vendidos. Puede encontrar más modelos en el catálogo general, pág. 25-26. Modelo Designación Rango de par Par máximo Velocidad Peso Cuadradillo LMS08 HR10* 8434 1080 00 7 – 45 Nm 65 Nm 14000 r/min 0.9 Kg 3/8" LMS18 HR13* 8434 1180 00 10 – 110 Nm 150 Nm 8100 r/min 1.45 Kg 1/2" LMS28 HR13* 8434 1280 00 30 – 210 Nm 390 Nm 9500 r/min 1.85 Kg 1/2" LMS38 HR13/F* 8434 1380 01 40 – 375 Nm 850 Nm 8000 r/min 2.6 Kg 1/2" LMS48 HR20* 8434 1480 00 100 – 550 Nm 1375 Nm 6500 r/min 3,3 Kg 3/4" LMS58 HR20* 8434 1580 01 300 – 800 Nm 1900 Nm 5500 r/min 4,8 Kg 3/4" LMS68 GIR25* 8434 1680 00 600 – 1800 Nm 4450 Nm 5000 r/min 9,6 Kg 1" LMS88 GIR38* 8434 1880 00 1000 – 5500 Nm 10000 Nm 3800 r/min 15 Kg 1 1/2" APRIETATUERCAS DE IMPULSO HIDRÁULICO EP PTX – Capacidad de M4 a M27 Las herramientas de impulso hidráulico son herramientas capaces de ofrecer pares elevados sin apenas percibir fuerzas de reacción. Se pueden realizar operaciones con una sola mano. Por ejemplo, el operario puede realizar un apriete a más de 100Nm a 5300 RPM! Las herramientas EP PTX son para aplicaciones dónde el peso y la productividad son críticas. Son herramientas que reemplazan directamente a las herramientas de impacto, reduciendo así el nivel sonoro y las vibraciones. ¡Pares elevados sin fuerzas de reacción! Modelos de la gama más vendidos. Más modelos en las páginas 30 a 34 del catálogo general. ¡Herramientas rápidas para conseguir ciclos de apriete cortos! APRIETATUERCAS DE PISTOLA, DOBLE MOTOR LTP61 – Hasta 3800 Nm La gama de aprietatuercas tipo pistola, LTP61 de Atlas Copco, ofrece una excelente relación potencia/peso además de una precisión elevada. El concepto de doble motor de las herramientas LTP61 ofrecen un apriete rápido alcanzando el par objetivo con una precisión excepcional, inclusive en las juntas más elásticas, permitiendo una mayor flexibilidad en el trabajo. Modelos de la gama más vendidos. Más modelos en las páginas 61 a 65 del catálogo general. HERRAMIENTAS ELÉCTRICAS CON TRANSDUCTOR DE PAR TENSOR ES Y CONTROLADORES PF600 ¡LA PUESTA EN MARCHA Y UTILIZACIÓN DE UN SISTEMA ELÉCTRICO NUNCA HABÍA SIDO TAN FÁCIL! Configure y administre su nuevo sistema directamente desde la caja en pocos minutos. El software ya no es necesario. Interfaces intuitivas permiten un análisis en tiempo real. IAM – El Módulo de Aplicaciones Inteligente (Software del controlador / Configuración / Resultados / Eventos) IAM Joint Control – Un programa, conteo grupo de apriete, registra 30 datos IAM Station Control - 16 programas, secuencia de aprietes, registra 1000 datos de apriete, accesorios E/S Bus Ergonomía Eficiente TurboTight – fuerza de reacción baja y velocidad alta de apriete TurboTight – ciclos cortes Nuevo motor Tensor ES Herramienta cómoda A prueba de fallos Concepción modular del sistema Interacción con el operario Transductor de par(±7.5%) Comunicación con el operario - 360° Conectividad con accesorios Ahorro energético Fácil de utilizar Ajustes, configuración y utilización 40% - menor consumo en standby HMI Web – no hace falta software en PC 80% - comparada con neumática Fácil actualización de software interno Pantalla con brillo reducido Herramientas Tensor ES Controlador, IAMs, cables y accesorios Rango de par Vel. [in] [Nm] [r/min] ETV ES21-04-06 ETV ES21-07-06 ETV ES21-12-06 ¼ ¼ ¼ 1.6 - 4.5 2.8 - 7 4.8 - 12 1909 1147 718 8436 0120 01 8436 0120 07 8436 0120 12 ETD ES21-02-I06-PS ETD ES21-04-I06-PS ETD ES21-07-I06-PS ETD ES21-12-I06-PS - 0.8 - 2 1.6 - 4.5 2.8 - 7 4.8 - 12 3441 1909 1147 745 ETV ES61-25-10 ETV ES61-30-10 ETV ES61-40-10 ETV ES61-50-10 ETV ES61-70-13 ETV ES61-100-13 ⅜ ⅜ ⅜ ⅜ ½ ½ 10 - 25 12 - 30 16 - 40 20 - 50 28 - 70 40 - 100 ETD ES61-18-10-T25 ETD ES61-28-10-T25 ETD ES61-30-10-T25 ETD ES61-50-13-T25 ⅜ ⅜ ⅜ ½ 7.2 - 18 10 - 25 12 - 30 20 - 50 Modelo Cuadradillo Designación Modelo Power Focus 600 Designación 8436 2700 01 IAM Joint Control IAM Station Control 8436 0900 01 8436 0900 05 8436 0220 02 8436 0220 04 8436 0220 07 8436 0220 12 Tensor ES21, cable 2 m Tensor ES21, cable 3 m Tensor ES21, cable 5 m Tensor ES21, cable 7 m Tensor ES21, cable 10 m Tensor ES21, cable 15 m 4220 4204 02 4220 4204 03 4220 4204 05 4220 4204 07 4220 4204 10 4220 4204 15 1378 1160 1153 692 439 370 8436 0160 25 8436 0160 30 8436 0160 40 8436 0160 50 8436 0160 70 8436 0160 10 Tensor ES61, cable 3 m Tensor ES61, cable 5 m Tensor ES61, cable 7 m Tensor ES61, cable 10 m Tensor ES61, cable 15 m 4220 4339 03 4220 4339 05 4220 4339 07 4220 4339 10 4220 4339 15 2129 1793 1077 679 8436 0260 18 8436 0260 25 8436 0260 30 8436 0260 50 Baliza ESL-04 estándar Selector de bocas 4 posiciones Selector de bocas 8 posiciones Panel de operario básico 8433 0570 13 8433 0610 04 8433 0610 08 8433 0565 10 ¡EL CONTROL DE LA CALIDAD ES ESENCIAL! Las exigencias de calidad son cada día mayores. Para dar respuesta a las demandas del mercado, es necesario no solo controlar y verificar el par que ofrecen sus herramientas, si no que además se deben medir pares sobre los procesos mismos. . 1 - Control del par de una herramienta Se trata de controlar y ajustar el par de una herramienta de ensamblaje antes de introducirla en producción. Se realiza al introducir una herramienta nueva, una herramienta de sustitución o al ajustar un par nuevo. El control del par de una herramienta se puede llevar a cabo con: - Un analizador con una transductor de par que posee simuladores de juntas - Un banco simulador de juntas 2 – Control de la precisión de la herramienta Se refiere al control que se realiza para verificar la repetibilidad de una herramienta, es la precisión que posee. Este control permite verificar que una herramienta es apropiada para ser utilizada en una aplicación ya que su rendimiento se encuentra dentro de los límites de tolerancia establecidos. Asegura que la herramienta no posee una derivación de par que afectará la calidad del producto final. Este control se lleva a cabo con: -Un analizador de datos, transductor de par y juntas -Un banco simulador de juntas 3 – Control de par aplicado Es el control dinámico de los pares que se aplican sobre el producto. Estas mediciones nos indican la repetibilidad de la herramienta en condiciones reales de trabajo. Estas mediciones se realizan sobre el producto con una analizador de datos, la herramienta de apriete y un transductor en línea entre el cuadradillo de la herramienta y el tornillo. 4 – Control del par instalado en la junta Se trata de verificar el par instalado en el producto final. El par residual se mide realizando un sobre apriete sobre el tonillo ya apretado, girando el tornillo hasta que comienza a girar. Otro método de medición de par residual es aflojar el tornillo ya apretado una cierta cantidad de grados y volver a apretar el tornillo a su posición original. El control del par residual se lleva a cabo con llaves dinamométricas, con dial o electrónicas. Los resultados nos indican si los aprietes están realizando la fuerza de amarre especificada. Además, nos indica si el proceso está bajo control. ANALIZADOR DE DATOS STA6000– LA CALIDAD EN LA PALMA DE SU MANO El STa6000 es un analizador de datos compacto, ligero y versátil diseñado para poder conectarse a los transductores de Atlas Copco IRTT-B (transductor en línea), SRTT-B y SRTT-L (transductor estático) y a las llaves dinamométricas MRTT-C. El STa6000 es un sistema modular que permite actualizarse según las necesidades del cliente. Ofrece información clara al operario, mostrando los resultados de la prueba realizada en su pantalla a color personalizable, los cuales son exportables para generar informes de las auditorías realizadas. El STa6000 es escalable, puede ampliar las funcionalidades de su analizador de par de acuerdo a sus necesidades a través de la RBU. BASIC es la solución perfecta para los controles de calidad simples y rápidas de sus herramientas RBU QC es idónea para los operarios que requieren una solución de pruebas completa. RBU AA: es la solución recomendada cuando se requiere realizar análisis avanzado de los datos. Modelo Designación STa 6000 Basic 8059 0956 60 STa 6000 RBU QC 8059 0956 62 STa 6000 RBU AA 8059 0956 63 Adaptador USB/Serie para STa 6000 8059 0956 74 Batería 8059 0955 61 Adaptador de batería 8059 0955 75 Cargador de batería 8059 0930 88 Fuente de alimentación STa* 4612 0300 21 Módulo IRC-B 8059 0920 10 Módulo IRC-W 8059 0920 15 Módulo Código de barras 8059 0920 12 Cable ACTA RS232, 3 m 4222 0546 03 Basic Programación rápida Base de datos herramientas Curvas de apriete en pantalla Gráficas de control en pantalla Pantalla personalizable Estrategias de test herramientas Estrategia de test de juntas QC AA ST a6000 + SRTT-L SRTT-L es una gama de transductores estáticos para STa6000 diseñado para herramientas de bajo par. El concepto modular permite adaptar el sistema a distintas situaciones. Los transductores y las juntas son intercambiables. La misma placa de soporte se puede utilizar con los distintos transductores SRTT-L. Modelo SRTT-L - Placa soporte Designación 8059 0955 85 Transductores SRTT-L Modelo SRTT-L 1 Nm SRTT-L 4 Nm SRTT-L 12 Nm SRTT-L 30 Nm Capacidad nominal [Nm] 1 4 12 30 Designación 8059 0955 86 8059 0955 87 8059 0955 88 8059 0955 89 Juntas de prueba para SRTT-L H=junta rígida / S=junta elástica Modelo TJ SRTT-L M4 S -1 TJ SRTT-L M4 H -1 TJ SRTT-L M6 S -4 TJ SRTT-L M6 H -4 TJ SRTT-L M6 S -12 TJ SRTT-L M6 H -12 TJ SRTT-L M8 S -12 TJ SRTT-L M8 H -12 TJ SRTT-L M8 S -30 TJ SRTT-L M8 H -30 TJ SRTT-L M10 S -30 TJ SRTT-L M10 H -30 Mét. M4 M4 M6 M6 M6 M6 M8 M8 M8 M8 M10 M10 Capacidad nominal [Nm] 1 1 4 4 12 12 12 12 30 30 30 30 Designación 4145 0984 80 4145 0984 83 4145 0984 82 4145 0984 85 4145 0985 80 4145 0985 82 4145 0985 81 4145 0985 83 4145 0986 80 4145 0986 82 4145 0986 81 4145 0986 83 TRANSDUCTORES DE PAR – DINÁMICOS Y ESTÁTICOS IRTT-B: Son transductores de par en línea capaces de leer par o par y ángulo. Son robustos y exactos y gracias a su diseño revolucionario, son capaces de medir herramientas de impulso hidráulico. Poseen un chip de memoria que permite la auto calibración del mismo cuando se conecta a un analizador de datos de Atlas Copco. IRTT-B SRTT-B: Son transductores estáticos de par diseñados para comprobar llaves dinamométricas, llaves de clic o herramientas de apriete dónde no se desea un movimiento rotativo. Es necesario un simulador de juntas H = Junta Rígida/ S = Junta Elástica SRTT-B Utilización en dinámico con Junta de prueba para el control de herramientas Adaptadores Hembra-Hembra para juntas SRTT-B Junta de prueba para SRTT-B Adaptador cuad. 3/8 - 3/8 Adaptador cuad. 3/8 - 1/2 Adaptador cuad. 1/2 - 1/2 8059 0977 65 8059 0977 66 8059 0977 69 LLAVES DINAMOMÉTRICAS STwrench – CUANDO LAS JUNTAS SON CRÍTICAS La STwrench es una llave dinamométrica modular que se puede configurar exactamente según los requisitos de cada aplicación, adaptándose perfectamente a ellos. La llave dinamométrica STwrench se puede utilizar en producción, teniendo acceso a diversas estrategias de apriete o se puede utilizarf en control de calidad para comprobar pares residuales, análisis de juntas o para ajustar parámetros de apriete en producción. Como pedir su STwrench 1.El controlador STwrench 2.Seleccione su smartHEAD 3.Seleccione RBU 4.Seleccione batería 5.Seleccione las opciones SmartHEAD Batería de STwrench 8059 0930 86 Cargador de batería 8059 0930 88 SOFTWARE Y ACCESORIOS PARA STa6000 Y STwrench / LLAVE MRTT-C Tools Talk BLM le permitirá obtener el máximo rendimiento de su llave dinamométrica STwrench y del analizador de datos STa6000. Le permitirá programar los dispositivos para cada aplicación además de permitirle explotar los datos que registran ambos dispositivos. La conexión de los transductores de par al STa6000 se realiza mediante los cables indicados en la tabla. SOFTWARE Designación TT BLM licencia 1 usuario 8059 0981 10 Cables Longitud Designación 1m 4145 0982 01 3m 4145 0982 03 5m 4145 0982 05 Cable espiral, 3 m 4145 0971 03 MRTT-C: El MRTT-C es un mango al que se le conecta los cabezales inteligentes SmartHEAD utilizados también con las llaves dinamométricas STwrench. Al conectar el MRTT-C al STanalyser se obtiene una llave dinamométrica electrónica capaz de realizar mediciones de pares residuales. El operario estará informado de los resultados de las medidas a través de LEDs, un zumbador y la vibración del mango. Modelo MRTT-C Designación 8059 0930 10 Bocas de carraca revers. Para smartHEAD 9 x 12 Para smartHEAD 14 x 18 Boca SmartHEAD Para smartHEAD 21 x 26 Hex Pulg 1/4 3/8 1/2 1/2 3/4 3/4 Designación 8059 0975 42 8059 0975 43 8059 0975 44 8059 0976 32 8059 0976 33 8059 0976 38 CONTROL DE PAR MICROTORQUE (para aprietes de bajo par - 1 a 500 Ncm) Garantice su calidad – aumente su ventaja competitiva. Para garantizar la máxima calidad en sus operaciones de apriete, Atlas Copco ha desarrollado un sistema completo para garantizar la calidad en pares bajos. El conjunto formado por controlador, cable y transductor permite una medición rápida, precisa y fiable. Ver la documentación específica de control Microtorque : 9833 1924 01 BRAZO DE REACCIÓN DE CARBONO SMC, BRAZO LINEALES SML-T Y DE PIVOTE SMS-T Couple :Aprietes 0.03 à 12.5 Nm horizontales Vitesse : 320 à 2300 tr/min Aprietes verticales Par de apriete > 50 Nm con LTV de cabeza angular Par de apriete >5Nm con atornillador tipo pistola Par de apriete > 2 Nm con atornillador recto, cuelgue la herramienta en el puesto de trabajo y reaccione el par con un brazo de carbono telescópico SMC. Los brazos SML-T y SMS-T le ofrecen una gran libertad de movimiento y le aseguran la perpendicularidad del tornillo. Brazo Carbono SMC Par m ax. Longitud Min. Longitud Max. (Nm ) (m m ) (m m ) Designación SMC 12 1150 12 516 1128 4390 1510 85 SMC 12 1600 12 666 1578 4390 1511 85 SMC 12 2100 12 835 2083 4390 1512 85 SMC 25 1150 25 524 1124 4390 1514 85 SMC 25 1600 25 674 1574 4390 1515 85 SMC 25 2100 25 841 2075 4390 1516 85 SMC 25 2600 25 1007 2573 4390 1517 85 Par m ax. (Nm ) Altura (m m ) Punto m áx. de trabajo (m m ) Recorrido vertical (m m ) Modelo Brazo lineal SML-T Modelo Peso m ax. de hta. (kg) Designación SML T-5 5 732 555 310 0,8 4390 2000 00 SML T-12 12 888 675 465 1,5 4390 2001 00 SML T-25 25 1100 745 615 2,5 4390 2002 00 Par m ax. (Nm ) Altura (m m ) Punto m áx. de trabajo (m m ) Brazo articualdoSMS-T Modelo Recorrido Peso m áx. vertical (m m ) hta. (kg) Designación SMS T-5 5 732 580 270 0,8 4390 2006 00 SMS T-12 12 888 680 425 1,5 4390 2007 00 SMS T-25 25 1100 730 580 2,5 4390 2008 00 Los brazos se suministran sin porta herramientas, se deben pedir por separado Porta herramientas universal para pares 5/12/25 Nm, diámetro regulable 28-49 mm : 4390 1510 86 (contacte con Atlas Copco para demás ref Existen otros modelos de brazos de reacción dentro de la gama. – No dude en contactarnos para más información. BRAZO DE REACCIÓN CON DETECCIÓN DE POSICIÓN TPS Trabajo en curso 6 posiciones en este trabajo (hasta 500) De 5 a 100 Nm Pantalla en color verde cuando los 6 aprietes están apretados OK Pantalla roja = fuera de posición Pantalla azul = Posición correcta, herramienta activada Atlas Copco, S.A.E. Tools and Assembly Systems Avenida José Gárate 3 28823 Coslada, Madrid – España Tel : + 34 916 279 100 - Fax : + 34 916 720 041 - Email : [email protected] 2014:1 TPS : Verde parpadeante = Apriete • Controla el par en cada posición y la secuencia de apriete OK en la posición • 50 trabajos, 500 posiciones • Señales OK/NOK sobre posiciones y trabajos • La herramienta no aprieta hasta que no esté en la posición correcta • Conteo de grupo OK/NOK sobre posiciones • Funciona con las herramientas eléctricas y neumáticas con señal RE de Atlas Copco • Certificación ESD