Proyecto Fin de Carrera_MVC

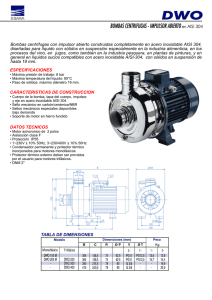

Anuncio