PDF Link - Revista Latinoamericana de Metalurgia y Materiales

Anuncio

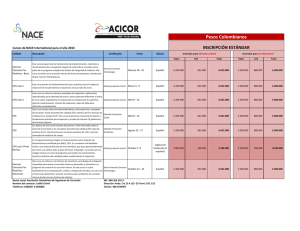

Suplemento de la Revista Latinoamericana de Metalurgia y Materiales 2009; S1 (1): 93-103 RESISTENCIA A LA CORROSION POR PICADURAS DE RECUBRIMIENTOS BASE NiCr EN AMBIENTES RICOS EN CLORUROS C.D Arrieta-González1,2, J. Porcayo-Calderón3*, V.M. Salinas-Bravo3, J.G. Chacón-Nava1, J.G. González-Rodríguez4 9 Este artículo forma parte del “Volumen Suplemento” S1 de la Revista Latinoamericana de Metalurgia y Materiales (RLMM). Los suplementos de la RLMM son números especiales de la revista dedicados a publicar memorias de congresos. 9 Este suplemento constituye las memorias del congreso “X Iberoamericano de Metalurgia y Materiales (X IBEROMET)” celebrado en Cartagena, Colombia, del 13 al 17 de Octubre de 2008. 9 La selección y arbitraje de los trabajos que aparecen en este suplemento fue responsabilidad del Comité Organizador del X IBEROMET, quien nombró una comisión ad-hoc para este fin (véase editorial de este suplemento). 9 La RLMM no sometió estos artículos al proceso regular de arbitraje que utiliza la revista para los números regulares de la misma. 9 Se recomendó el uso de las “Instrucciones para Autores” establecidas por la RLMM para la elaboración de los artículos. No obstante, la revisión principal del formato de los artículos que aparecen en este suplemento fue responsabilidad del Comité Organizador del X IBEROMET. 0255-6952 ©2009 Universidad Simón Bolívar (Venezuela) 91 Suplemento de la Revista Latinoamericana de Metalurgia y Materiales 2009; S1 (1): 93-103 RESISTENCIA A LA CORROSION POR PICADURAS DE RECUBRIMIENTOS BASE NiCr EN AMBIENTES RICOS EN CLORUROS C.D Arrieta-González1,2, J. Porcayo-Calderón3*, V.M. Salinas-Bravo3, J.G. Chacón-Nava1, J.G. González-Rodríguez4 1: Centro de Investigación en Materiales Avanzados, Miguel de Cervantes 120, 31109-Chihuahua, Chihuahua, MEXICO. 2: Instituto Tecnológico de Zacatepec, Depto. De Ingeniería Química y Bioquímica, Av. Instituto Tecnológico 27, Zacatepec, Morelos, MEXICO 3: Instituto de Investigaciones Eléctricas, Gerencia de Materiales y Procesos Químicos, Av. Reforma 113, Col. Palmira, 62490-Cuernavaca, Morelos, MEXICO. 4: Centro de Investigación en Ingeniería y Ciencias Aplicadas-UAEM, Av. Universidad 1001, Col. Chamilpa, 62210Cuernavaca, Morelos, MEXICO. * E-mail: [email protected] Trabajos presentados en el X CONGRESO IBEROAMERICANO DE METALURGIA Y MATERIALES IBEROMET Cartagena de Indias (Colombia), 13 al 17 de Octubre de 2008 Selección de trabajos a cargo de los organizadores del evento Publicado On-Line el 20-Jul-2009 Disponible en: www.polimeros.labb.usb.ve/RLMM/home.html Resumen Se caracterizó la resistencia a la corrosión por polarización potenciodinámica de aleaciones intermetálicas Fe3Al modificadas con la adición de Ni (1, 3 y 5% en peso) en una solución de Hank (solución fisiológica artificial) a pH de 7.4 y 37°C. Las aleaciones intermetálicas fueron evaluadas con y sin tratamiento térmico. Como comparación, también fue evaluado el comportamiento de Ti y acero inoxidable 316-L, materiales comúnmente empleados como implantes en aplicaciones ortopédicas. Se emplearon tres diferentes acabados superficiales (desbaste con papel abrasivo grado 120, grado 600 y pulido con pasta de diamante 0.5 μm). Se observó que la velocidad de corrosión que experimentan las aleaciones intermetálicas, es dependiente tanto del acabado superficial, contenido de Ni y tratamiento térmico.. Palabras Claves: Intermetálicos, corrosión, Fe3Al, polarización, cloruros, biomateriales Abstract The corrosion resistance of Fe3Al intermetallic alloys modified with Ni addition (1, 3 and 5% in weight) was characterized in a Hank´s solution at pH 7.4 and 37°C by potentiodynamic polarization. The intermetallic alloys were evaluated both as casting and with thermal treatment. As comparison, the corrosion behavior of Ti and 316L stainless steel were also evaluated. Three different surface finishes were used. It was observed Keywords: Intermetallic, corrosion, Fe3Al, polarization, chlorides, biomaterials 1. INTRODUCCIÓN Los metales y aleaciones han sido ampliamente usados en varias formas como implantes los cuales proporcionan la resistencia mecánica requerida y una resistencia razonable a la corrosión. Los implantes metálicos son usualmente fabricados de acero inoxidable austenítico, aleaciones cromocobalto así como de titanio y sus aleaciones. Estos materiales son aceptados por el ambiente humano por su capa de oxido inerte y pasiva formada sobre su superficie. Los constituyentes elementales principales así como los aleantes minoritarios de estos materiales son usualmente tolerados por el 0255-6952 ©2009 Universidad Simón Bolívar (Venezuela) cuerpo en cantidades de trazas. Entre todos estos materiales, el titanio y sus aleaciones son los materiales más resistentes a la corrosión. Sin embargo, su principal desventaja son sus altos costos, sus propiedades inferiores al desgaste, la difusión de oxígeno en el titanio durante su fabricación y el tratamiento térmico lo hace frágil. El titanio es considerado como altamente pasivo y la película pasiva formada sobre el titanio y sus aleaciones son poco reactivas. En estas aleaciones el estado pasivo no es completamente estable y bajo ciertas circunstancias ocurre rompimiento localizado de la capa protectora. Estas deficiencias han 93 Porcayo et al demandado la modificación superficial del material, lo cual podría realzar su resistencia a la corrosión y desgaste sin alterar sus propiedades mecánicas [1]. Los aceros inoxidables austeniticos, especialmente el tipo 316L es el material más ampliamente usado en la fabricación de implantes por su costo, facilidad de fabricación y soldadura en comparación con las aleaciones Co-Cr, Ti y sus aleaciones. El acero inoxidable 316L posee una resistencia a la corrosión aceptable, biocompatibilidad, resistencia a la tensión y fatiga, y densidad adecuada para propósitos de soporte de carga haciendo de este material un material deseable para implantes quirúrgicos [2]. Debido a que la corrosión es uno de los principales problemas de falla de los implantes, algunos criterios esenciales para la selección de nuevos materiales o materiales alternativos es la naturaleza de las películas pasivas formadas, sus propiedades mecánicas y naturaleza bioactiva de las superficies. Por ello se han propuesto el desarrollo de nuevas aleaciones con la adición de metales más nobles que sustituyan a los aceros inoxidables comúnmente usados y al titanio y sus aleaciones, así como el desarrollo de recubrimiento protectores que mejoren las propiedades de los metales y aleaciones cuando son expuestos a ambientes agresivos. Los altos costos de los materiales convencionalmente empleados como implantes ha despertado el interés por el empleo de los tratamientos superficiales vía la deposición de recubrimientos para mejorar la resistencia a la corrosión de materiales menos costosos que pudieran sustituir a los convencionales. En este sentido se puede decir que se ha incrementado el interés por el uso del proceso de proyección térmica para la deposición de recubrimientos protectores sobre una amplia variedad de sustratos. La adherencia de los recubrimientos obtenidos por este proceso es principalmente de tipo mecánico y dependiente de la rugosidad superficial del sustrato. La técnica de proyección térmica HVOF mejora significativamente la calidad del recubrimiento, ya que la alta energía cinética de las partículas genera recubrimientos muy densos con alta adherencia comparado con el rociado por plasma convencional [3]. Los recubrimientos aplicados por proyección térmica consisten de una familia de sistemas de deposición con los cuales se puede recubrir un sustrato con una variedad de materiales que son calentados a un estado fundido o semifundido y 94 proyectados a una velocidad tal, contra el sustrato, para producir una fuerza de enlace satisfactoria para la aplicación. Estas características, hacen que la proyección térmica sea una de las herramientas más versátiles para la protección de componentes [4]. Con base a estas premisas, en este trabajo se evaluó la resistencia a la corrosión por picaduras de recubrimientos base NiCr como una alternativa del empleo de éstos materiales en aplicaciones como biomateriales. Complementario a este estudio se realizaron pruebas de polarización potenciodinámica y resistencia a la polarización lineal. 2. PROCEDIMIENTO EXPERIMENTAL 2.1 Materiales evaluados Los recubrimientos fueron elegidos en función de su contenido de níquel y cromo, con la finalidad de observar la influencia de otros aleantes sobre el comportamiento del recubrimiento base (Ni20Cr). Con base en esto se seleccionaron los sistemas reportados en la tabla 1 y 2. Tabla 1. Recubrimientos evaluados y composición química (% en peso). Recubrimient Ni Cr Y2O Al o Co 3 Ni20Cr 80 20 NiCrAl 78. 16. 5. 1 1 8 60. 28. 9. 9 2 9 74 17. 5. 5 5 NiCrAlY NiCrAlYCo 1 2. 0.5 5 Tabla 2. Composición química (% en peso) del recubrimiento de carburo de cromo. Recubrimiento Ni20Cr Cr3C2 Cr3C2(NiCr) 20 80 Para propósitos de comparación al mismo tiempo también fue evaluado el desempeño del acero inoxidable 316L y Titanio. 2.2 Proceso de Aplicación de los Rev. LatinAm. Metal. Mat. 2009; S1 (1): 93-103 Resistencia a la corrosion por picaduras de recubrimientos base Recubrimientos Los recubrimientos Ni20Cr, NiCrAl, NiCrAlY y NiCrAlYCo fueron aplicados por proyección térmica de polvos por flama oxiacetilénica con una pistola marca Sulzer-Metco modelo 5PII. El material de alimentación se suministra con un alimentador de polvos, dentro de un flujo de aire comprimido o gas el cual lo suspende y entrega a la flama donde se calienta a un estado fundido o semifundido y entonces se proyecta hacia el sustrato formado el recubrimiento. En todos los casos se emplearon los mismos parámetros de aplicación como distancia de rociado, presión y flujo de gases. El recubrimiento Cr3C2(NiCr) fue depositado mediante el sistema supersónico HVOF (High Velocity Oxygen-Fuel) con un equipo marca SulzerMetco modelo DJ2700 con una flama generado por la combustión de una mezcla oxígeno-propano. La velocidad de proyección de las partículas es mayor a los 500 m/s y debido a la alta energía cinética al momento del impacto de las partículas se generan recubrimientos con alta densidad y baja porosidad. Previo a la aplicación de los recubrimientos, las muestras fueron limpiadas con acetona y preparadas superficialmente por ráfaga de granalla de alúmina de acuerdo con la norma NACE No. 1/ SSPC-SP 5 [5]. Posteriormente fueron desengrasadas nuevamente con acetona y en esta condición se procedió a la aplicación de los recubrimientos. Para las pruebas de corrosión se emplearon los recubrimientos en dos condiciones superficiales, en su condición como depositado y con un acabo superficial equivalente al generado por el desbaste de su superficie con lija de carburo de silicio grado 600. A cada probeta se les soldó un alambre conductor de cobre mediante la técnica de spotwelding y en estas condiciones fueron encapsuladas en resina epóxica y empleadas como electrodos de trabajo. 2.3 Pruebas Electroquímicas En todos los ensayos se empleó un sistema de tres electrodos con un electrodo de calomel saturado como electrodo de referencia y un alambre de platino en forma de espiral como contraelectrodo. Las pruebas fueron realizadas con un sistema AutoTafel de ACM Instruments controlado por una computadora. La solución empleada en este estudio fue la solución de Hank que fue preparada mezclando reactivos grado analítico y agua destilada a un pH de 7.4. La tabla 3 reporta la composición de la solución, ésta simula el medio fisiológico del Rev. LatinAm. Metal. Mat. 2009; S1 (1): 93-103 cuerpo humano para el estudio del comportamiento de corrosión in vitro de biomateriales, además de que su contenido de cloruros la hace adecuada para simular ambientes marinos suaves [6]. Tabla 3. Composición de la solución de Hank. Componente Concentración [g/l] NaCl 8.0 CaCl2 0.14 KCl 0.40 NaHCO3 0.35 Glucosa 1.00 NaH2PO4 0.10 MgCl2.6H2O 0.10 Na2HPO4.2H2O 0.06 MgSO4.7H2O 0.06 En todos los casos se empleó un volumen de solución de 100 ml en condiciones deaereadas con nitrógeno y a una temperatura de 37 ± 1°C controlada por un baño de agua. Previo a las mediciones electroquímicas, las muestras fueron sumergidas en la solución de prueba alrededor de 60 minutos mientras se medía su potencial de circuito abierto hasta que se estabilizaba y entonces se realizaban los ensayos. Para el caso de las pruebas de polarización potenciodinámica se empleó una velocidad de barrido de 0.166 mV/s de -300mV a +300mV respecto al potencial de circuito abierto. La técnica de polarización potenciodinámica se emplea generalmente para determinar la velocidad de corrosión general del espécimen y nos muestra una descripción cualitativa del espécimen en el electrolito y nos ayuda a detectar cualquier tendencia del espécimen a la pasivación. Las pruebas de resistencia a la polarización fueron realizadas durante dos semanas con mediciones cada 24 horas a una velocidad de barrido de 0.166 mV/s de -10 mV a +10 mV respecto al potencial de circuito abierto. La resistencia a la corrosión por picaduras se determinó mediante pruebas de polarización anódica de acuerdo a lo descrito en las normas ASTM F2129-01 y G3-89 o alternativamente la ASTM 95 Porcayo et al G61-86. En síntesis en esta prueba se permite que el electrodo de trabajo se estabilice a su potencial de corrosión libre alrededor de una hora, y posteriormente es barrido lentamente (0.166 mV/s) en la dirección anódica hasta que el potencial alcanza un valor prefijado. En este punto la dirección de barrido se invierte hasta que el ciclo de histéresis se cierra como se ilustra en la curva (a) de la figura 1 [7]. Figura 1. Representación esquemática de las respuestas de polarización anódica en electrolitos que contienen iones haluro: (a) picadura normal (homogénea) sin perturbación por hendidura, (b) solamente hendidura, (c) repasivación de picaduras heterogéneas + hendidura, (d) picaduras heterogéneas sin repasivación de hendidura [7]. El potencial al cual la corriente incrementa abruptamente es el potencial de nucleación de picadura, Enp, mientras que el potencial al cual la corriente es prácticamente cero durante el barrido inverso es el de protección, Epp. Posterior a las pruebas las muestras fueron analizadas mediante microscopía electrónica de barrido para observar aspectos superficiales. 3. La adherencia de los recubrimientos al sustrato se debe principalmente a fuerzas de enlace mecánico debido al entrecruzamiento de las partículas que se deforman al momento del impacto con la aspereza superficial del sustrato. La figura 3 muestra el aspecto de la interfase recubrimiento-sustrato para ambos procesos de aplicación empleados, para resaltar las características de la unión recubrimientosustrato el metal base fue atacado. Se observa que las primeras partículas que impactaron la superficie del sustrato se deformaron completamente penetrando sobre las imperfecciones superficiales con lo que se garantiza una adecuada fuerza de adherencia [8]. 3.2 Pruebas de Polarización Potenciodinámica La figura 4 muestra las curvas de polarización potenciodinámica obtenidas para el Ti y acero inoxidable 316L. Se observa que tanto el Ti como el acero inoxidable 316L presentaron velocidades de corrosión bajas y del mismo orden de magnitud. De acuerdo al rango de polarización realizado, se puede observar en ambos materiales, un proceso de corrosión uniforme arriba de su potencial de corrosión, mostrando un ligero incremento en la corriente de corrosión al incrementar de manera significativa el potencial aplicado. RESULTADOS Y DISCUSION 3.1 Características de los Recubrimientos La figura 2 muestra el aspecto en sección transversal de los recubrimientos evaluados. Las primeras cuatro micrografías corresponde a los recubrimientos aplicados por el proceso de proyección térmica de polvos por flama, y de ellas se observas las características típicas de este tipo de recubrimientos, es decir, son heterogéneos, poseen una estructura laminar paralela al sustrato, presencia de porosidad, partículas parcialmente fundidas (no deformadas durante el impacto), partículas parcialmente fracturadas debido a la velocidad de impacto con la superficie y la presencia de óxidos atrapados. La micrografía 2-e corresponde al 96 aspecto típico de un recubrimiento depositado por el proceso HVOF, debido a las características de este proceso, los recubrimientos poseen una alta densidad y una porosidad menor a 1% [4]. La aparente porosidad observada en la figura 2-e, se debe al desprendimiento de partículas de carburo de cromo durante el proceso de preparación metalográfica de la muestra. (a) (b) Rev. LatinAm. Metal. Mat. 2009; S1 (1): 93-103 Resistencia a la corrosion por picaduras de recubrimientos base (c) (d) Potencial (mV respecto ECS) empleado no fue suficiente para el ataque por picaduras lo cual es muy común en este tipo de materiales a valores más altos de polarización o a tiempos prolongados de inmersión [12]. 50 0 -50 -100 -150 -200 -250 -300 -350 -400 -450 -500 -550 Titanio 316L 0.0000001 0.000001 0.00001 0.0001 0.001 2 Densidad de Corriente (mA/cm ) 0.01 Figura 4. Curvas de polarización potenciodinámica para el acero 316L y Titanio. (e) Figura 2. Aspecto en sección transversal de los recubrimientos evaluados; (a) Ni20Cr, (b) NiCrAl, (c) NiCrAlY, (d) NiCrAlYCo, (e) Cr3C2(NiCr). (a) Titanio (b) 316L Figura 5. Aspecto superficial después de las pruebas de polarización potenciodinámica. (a) (b) Figura 3. Aspecto de la interfase recubrimiento-sustrato, (a) NiCrAlY-acero inoxidable, (b) Cr3C2(Ni20Cr)-acero inoxidable. La figura 5 muestra aspectos superficiales de ambos materiales después de la prueba de polarización, se observa que no existe presencia visible de daño superficial por un proceso de corrosión como picaduras lo cual es común en este tipo de medios corrosivos. El comportamiento del Titanio puede ser debido a su capacidad de formación de una capa pasiva de TiO2 sobre su superficie como se reporta en otros estudios [9-11]. El rango de polarización empleado no afecta la capacidad protectora de la capa y por ello la tendencia de un proceso de corrosión uniforme. De igual forma el acero inoxidable 316L tiene la capacidad de autoprotegerse por la formación de una capa protectora de Cr2O3. El rango de polarización Rev. LatinAm. Metal. Mat. 2009; S1 (1): 93-103 La figura 6 muestra las curvas de polarización de los recubrimientos en su condición como depositados. En general se observa que el potencial de corrosión varió con la composición del recubrimientos, en el orden de Ni20Cr > Cr3C2(Ni20Cr) > NiCrAlY > NiCrAl > NiCrAlYCo. Todos los recubrimientos mostraron potenciales de corrosión más negativos que el acero inoxidable 316L, esto sugiere que estos recubrimientos pueden actuar como barreras protectoras sobre éste material y no inducirían un proceso de corrosión galvánica en caso de que el electrolito penetrara a través de la porosidad del recubrimiento hasta la interfase metal-recubrimiento [13]. De acuerdo a la composición química de los recubrimientos, podemos observar de manera cualitativa que la adición de Al al sistema NiCr disminuye su potencial de corrosión, esto es consistente con estudios sobre recubrimientos ricos en Al donde se reportan potenciales de corrosión muy negativos y por ellos su empleo de este tipo de 97 Porcayo et al sistemas como recubrimientos de sacrificio en ambientas salinos [14]. Respecto a los demás elementos no se observa alguna tendencia definida. De igual forma se observa que la icorr experimentada incrementó en el orden de NiCrAl > NiCrAlYCo > Ni20Cr > NiCrAlY > Cr3C2(Ni20Cr). De acuerdo a la tendencia se puede observar que el sistema de recubrimientos con presencia de partículas pasivas como el Cr3C2 es el que presentó la mayor resistencia a la corrosión, seguido del sistema de recubrimientos con mayor contenido de Al. Esto es consistente por un lado con el hecho de que la superficie del recubrimiento Cr3C2(NiCr) está saturada por partículas de carburo de cromo y por otro lado, la superficie del recubrimiento NiCrAlY puede presentar mayor densidad de óxidos de Al generados durante el proceso de proyección. Potencial (mV respecto ECS) 100 0 -100 -200 -300 -400 -500 -600 -700 -800 -900 -1000 1E-07 Ni20Cr NiCrAl NiCrAlY NiCrAlYCo Cr3C2(NiCr) 1E-06 1E-05 0.0001 0.001 0.01 2 Densidad de Corriente (mA/cm ) 0.1 (b) NiCrAl (c) NiCrAlY (d) NiCrAlYCo 1 Figura 6. Curvas de polarización potenciodinámica de los recubrimientos en su condición como depositados. La figura 7 muestra el aspecto de la superficie de los recubrimientos después de la prueba de polarización. Las micrografías muestran las características superficiales típicas de los recubrimientos aplicados por los procesos de proyección térmica de polvos por flama oxiacetilénica (figuras 7a-6d) y HVOF (figura 7e). No se observan daños ocurridos por el proceso de polarización y es notoria la gran área superficial debido a irregularidades superficiales, esto indica que los valores de icorr medidos a partir de las dimensiones de las probetas, deben ser mucho menores por el área de reacción real que se observa. 98 (a) Ni20Cr (e) Cr3C2(Ni20Cr) Figura 7. Aspecto superficial de los recubrimientos en su condición como depositados después de la prueba de polarización potenciodinámica. En la figura 8 muestra las curvas de polarización de los recubrimientos con acabado superficial por lija grado 600. Comparando las figuras 6 y 8 se puede observar que los recubrimientos pulidos en su superficie, excepto el NiCrAl y NiCrAlYCo, presentaron potenciales de corrosión más negativos que los recubrimientos sin pulir. Esto es posible ya que los recubrimientos sin pulir presentan sobre su superficie oxidación debido al proceso de proyección. También en este caso el potencial de corrosión varió con la composición de los recubrimientos, en el orden de NiCrAl > Ni20Cr > Cr3C2(NiCr) > NiCrAlY > NiCrAlYCo, y de igual forma mostraron potenciales de corrosión más negativos que el acero inoxidable 316L indicando que sin importar el acabado superficial del recubrimiento, éstos pueden actuar como recubrimientos protectores sobre el 316L. Rev. LatinAm. Metal. Mat. 2009; S1 (1): 93-103 Resistencia a la corrosion por picaduras de recubrimientos base Prácticamente es la misma tendencia mostrada en los recubrimientos sin pulir excepto por el NiCrAl cuya tendencia cambió y pudiera estar asociado con la presencia de óxidos atrapados en la estructura del recubrimiento. La icorr varió en el orden de NiCrAlY > NiCrAlYCo > NiCrAl > Cr3C2(NiCr) > Ni20Cr. En este caso se observa que la tendencia cambió completamente y puede estar asociado a la estabilidad química que posee cada recubrimiento. Se puede considerar que el recubrimiento Ni20Cr es más estable al desarrollar rápidamente una capa protectora de Cr2O3 y el Cr3C2(NiCr) de igual forma aunado al hecho de la gran densidad de partículas pasivas de carburo de Cr. Para el resto de los recubrimientos, la ausencia de una superficie preoxidada y la distribución heterogénea de Al en sus partículas favoreció una mayor densidad de corriente de corrosión. Esto último debido a que las aleaciones en polvo empleadas son en realidad partículas de NiCr donde el resto de los elementos (como Al, Co y/o Y2O3) se encuentran en su superficie y al momento de su proyección se integran de manera parcial a la partícula [4]. Potencial (mV respecto ECS) 100 0 -100 -200 -300 muy estable con la menor icorr, seguido del 316L. El 316L muestra algunas variaciones en icorr debido quizá a la ruptura de su capa pasiva. Los recubrimientos con acabado superficial pulido muestran valores de icorr menores que los mismos recubrimientos sin acabado superficial, esto pareciera contradictorio si se considera que los recubrimientos sin acabado superficial presentan una superficie preoxidada, pero se justifica por lo establecido previamente en el sentido de que el área de reacción real de estos recubrimientos sin acabado superficial es mucho mayor que la calculada debido a su rugosidad superficial (ver figuras 7 y 9). (a) Ni20Cr (b) NiCrAl (c) NiCrAlY (d) NiCrAlYCo Ni20Cr NiCrAl NiCrAlY NiCrAlYCo Cr3C2(NiCr) -400 -500 -600 -700 -800 -900 1E-07 1E-06 1E-05 0.0001 0.001 0.01 Densidad de Corriente (mA/cm2) 0.1 1 Figura 8. Curvas de polarización potenciodinámica de los recubrimientos con acabado superficial pulido. Los aspectos morfológicos de las superficies polarizadas se muestran en la figura 9. Se observa que las superficies muestran porosidad revelada al momento del pulido y los diferentes contrastes indican la presencia de fases de composición diferente. De igual forma no se observa la presencia de daños debido a procesos de corrosión acelerada como picaduras. (e) Cr3C2(Ni20Cr) Figura 9. Aspecto superficial de los recubrimientos con acabado superficial pulido después de la prueba de polarización potenciodinámica. 3.3 Pruebas de Resistencia a la Polarización Lineal La figura 10 muestra la variación de icorr calculadas de las pruebas de resistencia a la polarización lineal, se confirma que el Ti muestra un comportamiento Rev. LatinAm. Metal. Mat. 2009; S1 (1): 93-103 99 Porcayo et al Figura 11. Curvas de polarización anódica para Ti y 316L. 0.04 0.035 2 icorr (mA/cm ) 0.03 Cr3C2 NiCrAlYCo pulido NiCrAl Ni20Cr pulido 0.025 0.02 Cr3C2 pulido NiCrAlY NiCrAl pulido 316-L NiCrAlYCo NiCrAlY pulido Ni20Cr Titanio 0.015 0.01 0.005 0 0 50 100 150 200 250 300 350 Tiempo (horas) (a) Titanio Figura 10. Variación de la icorr en función del tiempo. 3.4 Pruebas de Potencial de Picado La figura 11 muestra las curvas de polarización anódica para el 316L y Titanio. Se observa que el acero 316L muestra densidades de corriente bajas antes de que inicie el proceso de picaduras donde ésta incrementa enormemente a partir de su potencial de picado alrededor de los 530 mV. Al realizar el barrido inverso se observa que su potencial de pasivación es de 134 mV. En un intervalo de aproximadamente 400 mV muestra un comportamiento de picaduras metaestables con un constante incremento y disminución de su densidad de corriente. Huajuan Yang et.al. [15] obtuvieron resultados muy similares a los aquí reportados bajo las mismas condiciones experimentales, excepto que en su trabajo reportan que el potencial de picado es el correspondiente al punto (a) mostrado en la figura 11. Esto puede deberse a que estos autores emplearon para su estudio un acero 316L fabricado por ellos y en este trabajo se empleó una aleación comercial, este punto corresponde exactamente a la zona donde inicia el comportamiento de picado metaestable indicado arriba. La figura 12 muestra el aspecto superficial de este material después de la prueba de polarización anódica, de ella se puede observar la presencia de picaduras muy pequeñas. 1500 Potencial (mV respecto ECS) 1300 1100 316-L Titanio 900 700 500 300 (a) 100 -100 -300 (b) 316L Figura 12. Aspecto superficial después de las pruebas de polarización anódica. Respecto al titanio en la figura 11 se puede observar que este material mostró una zona pasiva más grande que el mostrado por el 316L con densidades de corriente del mismo orden de magnitud. Se observa que su potencial de picado es más anódico de alrededor de los 880 mV respecto a su potencia de corrosión y que su potencial de protección es de alrededor de los 725 mV. Entre los 580 y 880 mV se observan ligeras perturbaciones en su comportamiento debido al rompimiento y regeneración de la capa pasiva formada probablemente de TiO2 como se reporta en otros estudios [9-11]. Este comportamiento de gran estabilidad de este material es que lo hace el más adecuado como biomaterial desde el punto de vista de corrosión. De acuerdo a la figura 12 se observa que el titanio no mostró picaduras visibles y el comportamiento mostrado corresponde al rompimiento y regeneración de su óxido protector. La figura 13 muestra las curvas de polarización anódica para los recubrimientos en su condición como depositados. Se observa claramente que ninguno muestra una respuesta típica de un proceso de picado y repasivación de picaduras. De acuerdo a la figura 1 se puede observar que las respuestas obtenidas corresponden a procesos típicos de corrosión por hendiduras. En el caso particular de los recubrimientos NiCrAlY y Cr3C2(Ni20Cr) se observó la repasivación de las hendiduras a potenciales de -445mV y -360mV respectivamente, y en los recubrimientos restantes no se observó repasivación alguna. -500 -700 1E-07 1E-06 0.00001 0.0001 0.001 0.01 0.1 1 10 2 Densidad de Corriente (mA/cm ) 100 Rev. LatinAm. Metal. Mat. 2009; S1 (1): 93-103 Resistencia a la corrosion por picaduras de recubrimientos base 700 Potencial (mV respecto ECS) 500 300 Ni20Cr NiCrAl NiCrAlY NiCrAlYCo NiCr-CrC 100 -100 -300 -500 (d) NiCrAlYCo (c) NiCrAlY -700 1E-07 1E-06 0.00001 0.0001 0.001 0.01 0.1 1 10 100 Densidad de Corriente (mA/cm2) Figura 13. Curvas de polarización anódica para los recubrimientos en su condición como depositados. En la figura 14 se observan aspectos superficiales de los recubrimientos después de las pruebas de polarización anódica. De las micrografías se observa que no es apreciable la presencia de hendiduras generadas por el proceso de polarización que justifiquen la respuesta obtenida, esto puede deberse a que la superficie de los recubrimientos se encontraba preoxidada por el proceso de aplicación y la capa de óxido protegió al recubrimiento. Sin embargo, la respuesta observada en las curvas de polarización anódica se puede justificar al tomar en cuenta que de acuerdo al proceso de deposición de las partículas que da lugar a la formación del recubrimientos, es decir la sobreposición de partículas [4], es posible presencia de huecos y hendiduras entre partículas que favorecieron la respuesta obtenida. En las micrografías de la figura 14 es posible observar éstos aspectos mencionados. (e) Cr3C2(Ni20Cr) Figura 14. Aspecto superficial de los recubrimientos en su condición como depositados después de la prueba de polarización anódica. La figura 15 muestra las curvas de polarización anódica para los recubrimientos con acabado superficial fino. La tendencia y forma de las curvas es idéntica a la de los recubrimientos sin acabado superficial (figura 13), es decir tampoco se observa una respuesta típica de un proceso de picado y repasivación de picaduras, solo de corrosión por hendiduras. De igual forma, solo los recubrimientos NiCrAlY y Cr3C2(Ni20Cr) presentaron repasivación de las hendiduras a potenciales de -445mV y 380mV respectivamente. En el caso del recubrimiento NiCrAlY el potencial de repasivación es el mismo y en el caso del recubrimiento Cr3C2(Ni20Cr) fue 20mV más catódico, respecto a los mismos recubrimientos en su condición como depositados. 600 (a) Ni20Cr (b) NiCrAl Potencial (mV respecto ECS) 500 400 300 Ni20Cr NiCrAl NiCrAlY NiCrAlYCo NiCr-CrC 200 100 0 -100 -200 -300 -400 -500 -600 1E-07 1E-06 0.00001 0.0001 0.001 0.01 0.1 1 10 100 2 Densidad de Corriente (mA/cm ) Rev. LatinAm. Metal. Mat. 2009; S1 (1): 93-103 101 Porcayo et al Figura 15. Curvas de polarización anódica de los recubrimientos con acabado fino. La figura 16 muestra aspectos superficiales de los recubrimientos después de las pruebas de polarización anódica. En este caso es evidente la presencia de hendiduras entre las partículas que forman el recubrimiento y la presencia de pequeñas picaduras en la matriz de las partículas. Las hendiduras son parte de los defectos que pueden estar presentes en este tipo de recubrimientos y que favorecieron el proceso de corrosión observado. Esto se puede corroborar al observar la figura 2. En algunos casos estas hendiduras crecieron por el proceso de corrosión (figura 16a y 16b) y en otros se formaron pequeñas picaduras en la matriz de las partículas (figuras 16c y 16d). 4. CONCLUSIONES Los ensayos de polarización potenciodinámica y resistencia a la polarización muestran que el Ti y acero inoxidable 316L presentan la mayor resistencia a la corrosión. Los potenciales de corrosión de los recubrimientos con superficie preoxida mostraron valores más nobles que los recubrimientos con superficie pulida. (e) Cr3C2(Ni20Cr) Figura 16. Aspecto superficial de los recubrimientos con acabado superficial pulido después de la prueba de polarización anódica. Sin importar el acabado superficial de los recubrimientos, todos presentan potenciales de corrosión más negativos que el acero inoxidable 316L, lo cual los hace factibles de usar como sistemas protectores sobre este acero. En los recubrimientos con superficie preoxidada al incrementar el contenido de Al y la presencia de Cr3C2 disminuye el potencial de corrosión y se incrementa la velocidad de corrosión. Los recubrimientos con superficie pulida muestran el mismo comportamiento respecto al potencial de corrosión, pero la icorr depende de la estabilidad química del recubrimiento en el electrolito. Siendo más estable el recubrimiento Ni20Cr seguido del Cr3C2(NiCr). La distribución heterogénea del Al en los demás recubrimientos no les proporciona la misma estabilidad química que la mostrada por el Ni20Cr seguido del Cr3C2(NiCr). Los ensayos de resistencia a la polarización mostraron una gran estabilidad de los recubrimientos evaluados. (a) Ni20Cr (c) NiCrAlY (b) NiCrAl (d) NiCrAlYCo Las pruebas de potencial de picadura mostraron que el Ti y acero inoxidable 316L presentan mayor resistencia a la corrosión por picaduras. El 316L muestra un potencial de picado de 530 mV y un potencial de pasivación de 134 mV. El titanio mostró un potencial de picado de 880 mV y un potencial de protección de 725 mV. Los recubrimientos mostraron un proceso de corrosión por hendiduras debido a las características de su proceso de formación, y solo el NiCrAlY y Cr3C2(NiCr) presentaron un potencial de protección. Ninguno de los recubrimientos mostró una zona de pasivación definida y de acuerdo al aspecto de las superficies corroídas no se observó la presencia de picaduras sobre su superficie. 102 Rev. LatinAm. Metal. Mat. 2009; S1 (1): 93-103 Resistencia a la corrosion por picaduras de recubrimientos base El recubrimiento de carburo de cromo en ambos casos mostró un potencial de pasivación alrededor de los -370 mV, y el NiCrAlY alrededor de 445mV. 5. AGRADECIMIENTOS C.D. Arrieta-González agradece al CONACYT el apoyo económico proporcionado para la realización de sus estudios de doctorado. 6. REFERENCIAS [1] Dobbs, H.S. 1982 Fracture of titanium orthopaedic implants. J. Mater. Sci. 17: 2398– 94 [2] Mudali, U.K., Sridhar, T.M. and Raj, B. “Corrosion of bio implants”. Sadhana Vol. 28, Parts 3 & 4, June/August 2003, pp. 601–637 [3] Lugscheider, E., Remer, P., Nyland, A. High velocity oxy fuel spraying: An alternative to the established APS-process for production of bioactive coatings. Surface modification technologies (ASM International) 2001. [4] Lech Pawlowski. The Science and Engineering of Thermal Spray Coatings. John Wiley & Sons Ltd, (Sedond edition) 2008. [5] Joint Surface Preparation Standard NACE No. 1/SSPC-SP 5. White Metal Blast Cleaning [6] M.C. Garcia-Alonso, M.F. Lopez, M.L. Escudero, J.L. Gonzalez-Carrasco, D.G. Morris. Corrosion behaviour of an Fe3Al-type intermetallic in a chloride containing solution. Intermetallics 7 (1999) 185-191 [7] S. Frangini, N. De Cristofaro. Analysis of the galvanostatic polarization method for determining reliable pitting potentials on stainless steels in crevice-free conditions, Corrosion Science 45 (2003) 2769–2786. [8] A.A. Boudi, M.S.J. Hashmi, B.S. Yilbas. HVOF coating of Inconel 625 onto stainless and carbon steel surfaces: corrosion and bond Rev. LatinAm. Metal. Mat. 2009; S1 (1): 93-103 testing. Journal of Materials Processing Technology 155–156 (2004) 2051–2055 [9] X. Cheng, S.G. Roscoe, Corrosion behavior of titanium in the presence of calcium phosphate and serum proteins. Biomaterials 26 (2005) 7350–7356. [10] S. Tamilselvi, V. Raman, N. Rajendran, Corrosion behaviour of Ti–6Al–7Nb and Ti– 6Al–4V ELI alloys in the simulated body fluid solution by electrochemical impedance spectroscopy. Electrochimica Acta 52 (2006) 839–846 [11] S. Luiz de Assis, S. Wolynec, I. Costa, Corrosion characterization of titanium alloys by electrochemical techniques. Electrochimica Acta 51 (2006) 1815–1819 [12] H. Yang, K. Yang, B. Zhang, Pitting corrosion resistance of La added 316L stainless steel in simulated body fluids. Materials Letters 61 (2007) 1154–1157 [13] P.H. Suegama, C.S. Fugivara, A.V. Benedetti, J. Fernandez, J. Delgado, J.M. Guilemany. Electrochemical behavior of thermally sprayed stainless steel coatings in 3.4% NaCl solution. Corrosion Science 47 (2005) 605– 620 [14] T.C. Simpson. Accelerated Corrosion Test for Aluminum-Zinc Alloy Coatings. Corrosion, Vol. 49, No. 7 (1993), pp 550-560 [15] Huajuan Yang, Ke Yang, Bingchun Zhang. Pitting corrosion resistance of La added 316L stainless steel in simulated body fluids. Materials Letters 61 (2007) 1154–1157. 103