- Universidad Autónoma de Nuevo León

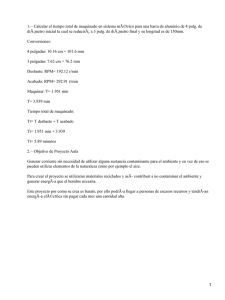

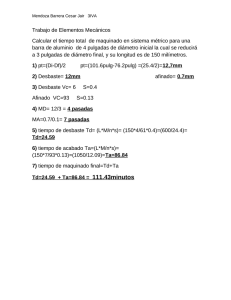

Anuncio