Controladores Inteligentes Industriales

Anuncio

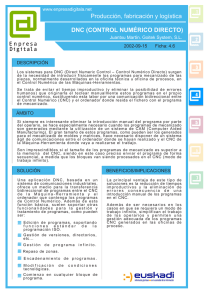

+ PAC- Performance-centered Adaptive Curriculum for Employment Needs Programa ERASMUS: Acción Multilateral - 517742-LLP-1-2011-1-BG-ERASMUS-ECUE MASTER DEGREE: Industrial Systems Engineering ASIGNATURA ISE6: CONTROLADORES INTELIGENTES INDUSTRIALES MÓDULO 2: Control Numérico por Computador (CNC) TAREA 1: CNC – Componentes, estructura y programación Controladores Inteligentes Industriales Contenido TAREA 1: .................................................................................................................................... 3 1. INTRODUCCIÓN Y OBJETIVOS ................................................................................. 3 2. CONTENIDO..................................................................................................................... 3 2.1 Introducción e historia de los CNC .................................................................. 3 2.2 Características y tipos de sistemas CNC ................................................... 4 2.3 Programación de los CNC ................................................................................ 8 3. CONCLUSIONES ........................................................................................................... 19 4. BIBLIOGRAFÍA Y/O REFERENCIAS ....................................................................... 20 5. ENLACES DE INTERÉS ............................................................................................... 20 Índice de figuras Figura 1: Máquina de punzonado para escritura de programas CN ...... ¡Error! Marcador no definido. Figura 2: Sistema CNC directo ......................................................................................................................................5 Figura 3: Sistema CNC distribuido ..............................................................................................................................5 Figura 4: Sistema CNC Híbrido .....................................................................................................................................6 Figura 5: Arquitectura general de un sistema CNC .......................................................................................7 Figura 6: Ejes coordenados en una máquina CNC .....................................................................................12 Figura 7: Programación en coordenadas absolutas o incrementales ............................................13 Figura 8: Puntos de medida absolutos en una máquina CNC ...........................................................14 Figura 9: Selección de planos para trayectorias en CNC ......................................................................14 Figura 10: Rotaciones y direcciones en CNC ..................................................................................................15 Figura 11: Máquina de corte láser CNC .............................................................................................................17 Figura 12: Parámetros de fresado en sistema CAM ..................................................................................18 Control Numérico por Computador (CNC) 2 Controladores Inteligentes Industriales TAREA 1: 1. INTRODUCCIÓN Y OBJETIVOS Vamos a mostrar los tipos de controladores CNC, su composición y arquitectura para terminar con los principios de programación de sistemas CNC. El objetivo es entender el funcionamiento de estos controladores específicos para poder aprovechar todo su potencial en aplicaciones industriales de producción como son el mecanizado de piezas. 2. CONTENIDO 2.1 Introducción e historia de los CNC El control numérico es un sistema de automatización de máquinas, instalaciones o unidades de producción que llevan a cabo un conjunto de operaciones programadas mediante instrucciones almacenadas en un programa de control. Estas instrucciones son órdenes directas para los distintos actuadores de las máquinas herramienta y que dan como resultado una pieza de un proceso de producción. Además de automatizar las operaciones tecnológicas de producción, el control numérico computarizado (CNC) sirve de soporte para el resto de fases del proyecto como son el diseño, preparación para la fabricación y control de medidas. Los primeros sistemas de control numérico se construyeron en la década de 1940 y 1950, pero no eran computarizados sino que poseían circuitos integrados con esquemas fijos de pequeña y mediana escala de integración, que leían los programas de control grabados en cintas perforadas (ver figura1). Control Numérico por Computador (CNC) 3 Controladores Inteligentes Industriales Figura 1: Máquina de punzonado para escritura de programas CN El avance de la electrónica digital propició la aparición y abaratamiento de microprocesadores que se fueron implantando en los sistemas de control de máquinas simplificaba el herramienta. diseño de Este la hecho revolucionó automatización porque la industria permitía ya que realizar la programación en un software específico almacenado en la memoria del computador que tenía flexibilidad para ser ampliado, optimizado, reutilizado, etc… dando gran flexibilidad a la fabricación. Los sistemas CNC se utilizan sobre todo en unidades de producción con máquinas herramienta de mecanizado de piezas, sobre todo en los sectores de la metalurgia y en la madera. Estas máquinas se caracterizan por usar un sistema de coordenadas de referencia para especificar el movimiento del sistema de la herramienta de corte, en el cuál se basa el programa de control. Normalmente en los tornos y fresadoras se utilizan dos o tres ejes para el mecanizado de las piezas, posicionando la máquina de corte con sus respectivos servomotores en cada eje, aunque hay máquinas que utilizan un mayor número de ejes. Gracias a los CNC se ha conseguido aumentar la precisión y calidad en la fabricación de piezas a la par que abaratar los costes de producción. 2.2 Características y tipos de sistemas CNC Hay distintas formas de guardar y ejecutar los programas de control de una unidad de producción con CNC por parte de uno o más computadores. Control Numérico por Computador (CNC) 4 Controladores Inteligentes Industriales La transferencia de un programa de control desde el computador al sistema CNC es conocido también como DNC (Control Numérico Directo). La ejecución de este programa se puede realizar de dos maneras: 1. El programa se carga completamente en la memoria del sistema CNC donde es ejecutado 2. El programa permanece en la memoria del computador y es transferido para ejecución paso a paso en un modo de conexión continua entre el computador y el sistema CNC. Además del programa de control, el sistema DNC puede transferir datos, como correcciones de herramientas, parámetros, imágenes digitalizadas de las piezas, etc. El sistema DNC también permite controlar más de una máquina con CNC a partir de uno o más computadores, a la vez que controlar otros dispositivos tecnológicos, como robots, manipuladores, vehículos-robot, etc... Cuando un PC (universal o especializado industrial) es usado como computador base, el sistema se suele llamar PCNC. En cuanto a la organización de las unidades CNC en los centros de trabajo y sus comunicaciones con los computadores centrales los sistemas pueden ser directos (figura 2) donde un computador controla una unidad de producción con una o varias máquinas, o distribuidos (figura 3), mediante redes de computadores conectados a distancia, que a su vez pueden ser locales o globales (internet). Figura 2: Sistema CNC directo Figura 3: Sistema CNC distribuido Control Numérico por Computador (CNC) 5 Controladores Inteligentes Industriales Existen sistemas híbridos en los que se controla el control manual con control automático-digital, que son usados para producir piezas singulares o pequeños lotes de piezas (Figura 4). Figura 4: Sistema CNC Híbrido En estos sistemas el operador proporciona comandos manuales mediante controles manuales precisos para el mecanizado de la pieza que comandan los motores de movimiento en cada uno de los ejes. Una vez finalizada la pieza la secuencia de movimientos y otra información es guardada digitalmente por el sistema para poder ser reproducida en posteriores producciones. En los modernos sistemas CNC el proceso de desarrollo de cualquier proyecto sería el siguiente: 1) Basándose en el diseño se escribe el programa de control numérico para realizar esa pieza en una máquina determinada. 2) El programa se carga en una memoria de la unidad de control de la máquina 3) En tiempo de ejecución la unidad de control envía las instrucciones del programa a los actuadores de la máquina según la secuencia determinada 4) La pieza es manufacturada, cualquier desviación respecto al diseño original se informaría en un proceso de realimentación para mejorar el programa de control o el diseño original. Internamente el CNC debe realizar operaciones para que las instrucciones del programa de control acaben con un mecanizado satisfactorio de la pieza, como son: Control Numérico por Computador (CNC) 6 Controladores Inteligentes Industriales • • • • • • • • Interpolación del movimiento entre dos puntos marcados Control de los movimientos de alimentación del material en bruto Corrección de las dimensiones de las herramientas. Control lógico para operaciones como cambio de herramientas Control del movimiento principal de la herramienta de mecanizado Corrección de los errores del mecanismo y medida de dispositivos. Control adaptation. Diagnóstico y recolección de datos estadísticos. La arquitectura general de un sistema CNC puede ser observada en la figura 5, donde hay dos bloques diferenciados, el dispositivo de control CNC y la máquina de procesado o servicio tecnológico. Figura 5: Arquitectura general de un sistema CNC El bloque CNC dispone de un dispositivo de entrada que recibe las instrucciones del programa de control, y las traduce para ser enviadas al dispositivo de control que es el que se encarga de la ejecución de la secuencia de fabricación en función de las instrucciones y de otra información realimentada sincronización a través informa de sensores sobre las en señales la máquina. recibidas de El los dispositivo de sensores de movimiento y la unidad lógica informa sobre el estado de los actuadores lógicos como pueden ser el tipo de herramienta con la que se trabaja en cada momento, funciones especiales como la refrigeración, velocidad de alimentación, velocidad de rotación, etc. Con toda esta información el dispositivo de control envía órdenes tanto a la unidad lógica, para trabajar de una manera determinada, como a la unidad de control de movimientos, para proceder al mecanizado de la pieza. La unidad de control de movimientos es la que se comunica directamente con los servomotores que posicionan la herramienta para el mecanizado de la pieza. Control Numérico por Computador (CNC) 7 Controladores Inteligentes Industriales Los sistemas CNC son una parte esencial de los sistemas de fabricación flexible (FMS), donde se controlan todos los pasos de una secuencia de fabricación. 2.3 Programación de los CNC El lenguaje y forma de programación de los CNC es muy específico debido a las singulares características de las máquinas de mecanizado u otros servicios tecnológicos que gobiernan. Esta especificidad se basa en el movimiento preciso según unos ejes coordenados, con una velocidad definida y otra serie de parámetros relacionados con accesorios de la máquina como herramientas, refrigeración, etc. Así se ha extendido la programación paramétrica, muy utilizada en la práctica, aunque está ganando terreno la programación asistida por computador, en entornos de fabricación asistida por computador, donde a partir de un diseño digital se traducen las geometrías de la pieza a la secuencia de instrucciones de mecanizado del programa de control del CNC. Se pueden utilizar dos métodos, para programar un CNC, la programación manual y la programación automática. Programación manual El programa de control se escribe únicamente por medio de razonamientos y cálculos que realiza un operario para mecanizar la pieza. Antes de comenzar con la programación CNC será necesario disponer de la información geométrica y la información tecnológica tanto de la pieza como de las máquinas y utillaje disponible. Así se podrán realizar tanto las elecciones de los modos de mecanizado, tipo de herramientas que se van a utilizar, trayectorias y velocidades a seguir por la herramienta. Toda la información se traduce a un lenguaje que pueda entender la máquina CNC. La programación de una máquina CNC moderna ofrece muchas opciones tecnológicas entre las que se pueden destacar: • Tipo de control: punto a punto, paraxial o contorneado • Varios de ejes controlados simultáneamente, principales y auxiliares • Interpolación: lineal, circular, 3D, cónica, cúbica, etc… Control Numérico por Computador (CNC) 8 Controladores Inteligentes Industriales • Velocidad de avance: mínima, máxima, resolución • Distintos grados de precisión • Sistemas de unidades métrico o inglés • Sistema de medida absoluto o incremental • Funciones auxiliares preparatorias y tecnológicas programables • Limitación de velocidad del cabezal y parada orientada • Roscado y paso de rosca • Comunicaciones • Introducción de programas en códigos ISO, EIA o ASCII • Programación en radios o diámetros • Temporización programable • Posicionamiento suave en el contorno • Programación paramétrica • Saltos de programa condicionales e incondicionales • Operaciones matemáticas y lógicas • Interfaz de usuario • Simulación gráfica para la depuración de los programas • Modos de operación: automático, bloque a bloque, manual, en vacío • Corrección de herramienta según geometría y desgaste • Compensación del juego mecánico de cada eje y de paso de husillos En los comienzos del control numérico cada constructor de máquinas utilizaba su propio código de programación. Posteriormente, se vio la necesidad de normalizar los códigos de programación para que un mismo programa pudiera servir para diversas máquinas del mismo tipo. Así la programación se ha estandarizado con las normas ISO 6983 y EIA RS 274 que son las más utilizadas mundialmente. Los programas de mecanizado distintas piezas se van almacenando en memoria del sistema CNC identificados con una palabra que consta de la letra O seguida de varios dígitos numéricos. Cada programa constará de una cabecera con la numeración y comentarios de información oportunos, un programa de mecanizado y un final de programa donde se especifica si el programa vuelve al bloque inicial o no y se desactivan todas las funciones preparatorias. Como el mecanizado se divide en varias fases, el programa de control también se dividirá en bloques o secuencias de programa, que estarán numerados para ser identificados. Un bloque de programa debe contener Control Numérico por Computador (CNC) 9 Controladores Inteligentes Industriales todas las funciones geométricas, funciones máquina y funciones tecnológicas del mecanizado, escritas por medios de palabras con código alfanumérico. Este conjunto de informaciones será interpretado posteriormente por el intérprete de órdenes para comunicarse con los actuadores de la máquina. Las palabras del código se componen de un carácter que informa de la dirección seguido de un número que da las distintas opciones de cada dirección. Las principales direcciones son las siguientes: N: es la dirección correspondiente al número de bloque, secuencia o frame. Esta dirección va seguida normalmente de un número de tres o cuatro cifras. En el caso del formato N03, el número máximo de bloques que pueden programarse es 1000 (N000 hasta N999). X, Y, Z: son las direcciones correspondientes a las cotas según los ejes X, Y, Z de la máquina herramienta (Y planos cartesianos). Dichas cotas se pueden programar en forma absoluta o relativa, es decir, con respecto al cero pieza o con respecto a la última cota respectivamente. I, J, K, A: son direcciones auxiliares utilizadas para programar arcos de circunferencia. I se corresponde con giro en el eje X, J en el Y y K en el Z. La A se programa en grados. G: es la dirección correspondiente a las funciones preparatorias. Se utilizan para informar al control de las características de las funciones de mecanizado, como por ejemplo, forma de la trayectoria, tipo de corrección de herramienta, parada temporizada, ciclos automáticos, programación absoluta y relativa, etc. La función G va seguida de un número de dos cifras que permite programar hasta 100 funciones preparatorias diferentes. Se pueden citar como ejemplos de instrucciones con dirección G: - G00: El trayecto programado se realiza a la máxima velocidad posible. - G01: Los ejes se gobiernan de tal forma que la herramienta se mueve a lo largo de una línea recta (interpolación lineal). - G02: Interpolación circular en sentido horario. - G03: Interpolación circular en sentido anti horario. - G04: Temporización a la espera de bloques. - G06: Interpolación parabólica. - G17: Selección de plano XY Control Numérico por Computador (CNC) 10 Controladores Inteligentes Industriales - G18: Selección de plano XZ - G19: Selección de plano YZ - G33: Indica ciclo automático de roscado para tornos. - G36: Redondeo controlado de aristas - G39: Achaflanado - G40: Cancela compensación. - G41: Compensación de corte hacia la izquierda. - G42: Compensación de corte a la derecha. - G70: Programación de trayectorias en pulgadas. - G71: Programación de trayectorias en mm. - G77: Es un ciclo automático que permite programar con un único bloque el torneado de un cilindro, etc. - G79 a G89: Ciclos de mecanizado fijos que programan un conjunto de operaciones en un solo bloque, que solo difieren en la profundidad de corte y avance. Por ejemplo taladrado, mandrilado, roscado, cajera, etc. - G90: Programación en coordenadas absolutas - G91: Programación en coordenadas incrementales - G94: velocidad de alimentación programada en mm/min o pulgadas/min G95: velocidad de alimentación programada en mm\Rev. G96: velocidad de corte superficial constante M: es la dirección correspondiente a las funciones auxiliares o complementarias. Se usan para indicar a la máquina herramienta que se deben realizar operaciones tales como parada programada, rotación del husillo a derechas o a izquierdas, cambio de útil, etc. La dirección m va seguida de un número de dos cifras que permite programar hasta 100 funciones auxiliares diferentes. Se pueden citar algunas de estas funciones: - M00: Provoca una parada incondicional del programa, detiene el husillo y la refrigeración. - M01: Parada programada (condicionada) - M02: Indica el fin del programa. Se debe escribir en el último bloque del programa y posibilita la parada del control una vez ejecutadas el resto de las operaciones contenidas en el mismo bloque. - M03: Activa la rotación del husillo en sentido horario. - M04: Activa la rotación del husillo en sentido anti horario, etc. - M05: Parada del cabezal sin orientación - M06: cambio de herramienta. En las máquinas de cambio automático no conlleva la parada del programa de mecanizado. - M07 y M08: Control del refrigerante Control Numérico por Computador (CNC) 11 Controladores Inteligentes Industriales - M09: Mecanizado sin refrigerante - M19: Parada del cabezal orientada, en grados - M40 a M45: funciones de caja de cambios - Funciones complementarias libres F: es la dirección correspondiente a la velocidad de avance, también llamada de alimentación. Va seguida de un número de cuatro cifras que indica la velocidad de avance en mm/min. S: es la dirección correspondiente a la velocidad de rotación del husillo principal. Se programa directamente en revoluciones por minuto, usando cuatro dígitos. La interrelación entre diámetro torneado, velocidad de giro del cabezal y movimiento de avance permite una adaptación óptima del programa a la máquina, material de la pieza y herramienta. T: es la dirección correspondiente al número de herramienta. Va seguido de un número de cuatro cifras en el cual los dos primeros indican el número de herramienta y los dos últimos el número de corrección de las mismas. Según las normas sintácticas los bloques de programación comenzarán en su primera línea por una dirección N, desde N000 hasta N999. Se recomienda numerarlos de 10 en 10 para poder insertar nuevos bloques intermedios sin tener que reenumerar los posteriores. Cada bloque contendrá un número de palabras, con un límite máximo de 4 líneas. Después de la dirección N se escribe una dirección G para definir el tipo de movimiento que llevará el cabezal de mecanizado. Después se escribirán las coordenadas objetivo con las direcciones correspondientes a los ejes (ver figura 6) , que podrá programado en valores absolutos o relativos. Figura 6: Ejes coordenados en una máquina CNC Control Numérico por Computador (CNC) 12 Controladores Inteligentes Industriales - Movimiento en valores absolutos: N005 G01 X50 Z25 …… G01 indica interpolación lineal así que el cabezal irá en línea recta desde la posición actual, conseguida después de ejecutar el bloque N004, hasta las coordenadas 50 en eje X y 25 en eje Z, medidas respecto al sistema de referencia absoluto de la máquina. - Movimiento en valores relativos: N005 G01 U10 W5 …… Ahora las letras U (movimiento relativo en eje X) y W (movimiento relativo en eje Z) indican que el cabezal debe avanzar 10 unidades en el eje X y 5 unidades en el eje Y desde respecto a la anterior posición. - Movimiento mixto: N005 G01 U10 W5 …… Ahora las letras U (movimiento relativo en eje X) y W (movimiento relativo en eje Z) indican que el cabezal debe avanzar 10 unidades en el eje X y 5 unidades en el eje Y desde respecto a la anterior posición. También se puede indicar si el movimiento es absoluto o incremental declarando las direcciones G-90 (absoluto) o G-91 (relativo) en el bloque anterior al que queremos programar, como se puede observar en la figura 7. Figura 7: Programación en coordenadas absolutas o incrementales Las coordenadas absolutas de los distintos elementos de la máquina se calculan respecto a varios puntos fijos (ver figura 8) Control Numérico por Computador (CNC) 13 Controladores Inteligentes Industriales Figura 8: Puntos de medida absolutos en una máquina CNC - Punto M: es la referencia 0 de la máquina y está en el eje de rotación. Es determinado por el fabricante y no se puede modificar. - Punto N: es el punto de referencia de montaje de la herramienta de corte. - Punto W: es la referencia 0 de trabajo de la pieza. Se puede elegir arbitrariamente por el programador y puede variar durante el proceso de mecanizado. Se pueden trazar trayectorias circulares, elípticas, etc. pero para ello hemos debido seleccionar con anterioridad, declarando las direcciones G correspondientes, el plano en el que vamos a trabajar (figura 9), que es muy importante tener en cuenta ya que influirá además en la dirección de los arcos, signo del movimiento angular y signo de los movimientos axiales (figura 10). Figura 9: Selección de planos para trayectorias en CNC Control Numérico por Computador (CNC) 14 Controladores Inteligentes Industriales Figura 10: Rotaciones y direcciones en CNC El primer bloque de cada programa normalmente es una posición de comienzo segura en la que se puede cambiar la herramienta. En él se suele especificar las unidades de trabajo (por ejemplo mm), el modo de operación (por ejemplo movimiento absoluto), el tipo de movimiento (por ejemplo rápido) y para cancelar todas las funciones auxiliares (offset de herramienta, eje y refrigeración). Según este ejemplo sería: G71 G90 G0 X0 Z0 T0 M5 Los siguientes bloques llamarán a la herramienta que se va a utilizar, arrancarán la refrigeración, y harán el movimiento inicial hacia la pieza. El resto de los ciclos declararán las trayectorias, ciclos de trabajo y cambios de herramienta necesarias para la mecanización de la pieza. Para finalizar el trabajo el bloque final devolverá el cabezal a la posición de cambio de herramienta, apagará todas las funciones auxiliares y finalizará el programa. Un ejemplo sería: M5 G0 T0 X0 Y0 Z0 M9 M2 Para facilitar la programación las direcciones preparatorias (G) y de funciones auxiliares (M) quedan memorizadas una vez que han sido declaradas en una línea de un bloque. De esta manera, si por ejemplo declaramos en el bloque N0010 interpolación lineal (G01), se mantendría este modo de funcionamiento hasta que no declaremos otro tipo de interpolación como la circular horaria (G02) en otro bloque como el N0120. Control Numérico por Computador (CNC) 15 Controladores Inteligentes Industriales Las dimensiones de cada herramienta afectan al sistema de medida del trabajo, así que se debe ajustar con unos parámetros llamados offset de herramienta. También conviene comprobar que el programa y los ajustes de offset están bien sintonizados en el primer ciclo de mecanizado, mediante un modo de ejecución paso a paso que va ejecutando el programa bloque a bloque. Cuando todo está correcto se pasará a modo automático para correr secuencialmente el programa. Se puede realizar programación paramétrica, para asignar distintos valores numéricos a una dirección del programa y que se puede ajustar por el usuario para varios empleos similares, variando por ejemplo la velocidad de avance o la velocidad de rotación para distintos materiales. También existen opciones avanzadas de programación como declaración de variables de sistema, operaciones lógicas y matemáticas, macros, estados condicionales, saltos y llamadas condicionales e incondicionales, bucles, etc. Antes de poner en marcha un programa por primera vez conviene comprobar su funcionamiento en modo de simulación para depurar errores que pudieran ser perjudiciales para los equipos o personas, además de comprobar la calidad y dimensiones finales de la pieza. Programación automática La realización de una pieza con CNC y programación manual puede ser muy difícil y tedioso, ya que hay que planear e indicar manualmente a la máquina cada uno de los movimientos que tiene que hacer y realizar las correcciones oportunas. Es un proceso largo, pero más rentable que la realización artesanal. Con el desarrollo de las plataformas digitales de fabricación asistida, se ha simplificado todo este proceso. Los primeros prototipos de sistemas de programación fueron los APT (Herramientas de Programación Automática), cuya utilización es resultaba muy pesada por la rigidez de sus reglas, provocando errores. Actualmente se han impuesto los sistemas CAD-CAM (Mecanizado Asistido por Computadora), que dotaron al sistema la capacidad de recoger información gráfica de la propia geometría de la pieza. Debe precisarse que el CAM es un concepto mucho más amplio que la simple programación CNC asistida por ordenador. Incluye la programación de robots, de máquinas de medición por coordenadas, simulación de procesos de fabricación, planificación de procesos, etc. Control Numérico por Computador (CNC) 16 Controladores Inteligentes Industriales Los sistemas CAM pueden utilizarse para diferentes tecnologías que, normalmente están disponibles por módulos: fresado, torneado, electroerosión, punzonado, corte por LASER (figura 11), oxicorte, etc. Gracias a estos sistemas se pueden desarrollar programas CN para geometrías muy complejas, con superficies y curvas muy complicadas. Figura 11: Máquina de corte láser CNC El hecho de que el sistema CAD-CAM desarrolle el programa en un computador externo a la máquina CNC permite realizar los programas sin interrumpir la máquina, además de poder simular la ejecución de los mismos en el ordenador, minimizando los posibles errores y colisiones, aumentando el rendimiento de la máquina y la calidad de las piezas mecanizadas, etc. En el CAM hay un módulo de diseño y dibujo que genera toda la geometría de la pieza y mediante otro módulo CNC se define la trayectoria de la herramienta. Un sistema CAM puede realizar las siguientes operaciones: • Descomponer el mecanizado en operaciones elementales y definir su orden • Calcular correcciones de herramientas • Determinar condiciones de corte • Definir las curvas y superficies de mecanizado • Escribir el programa en un código CN correcto • Introducir el programa de control en la máquina Durante el proceso de desarrollo de un producto, es muy frecuente que se fabriquen maquetas o prototipos para la aprobación inicial. Si estas maquetas se manufacturan mediante CAM en base a un modelo CAD, la pieza final será idéntica a la maqueta aprobada. En este caso, se utiliza el modelo Control Numérico por Computador (CNC) 17 Controladores Inteligentes Industriales CAD para informar de la geometría de la pieza a los módulos de programación interactiva del mecanizado. Estos módulos CAM disponen de librerías de herramientas disponibles (existencias del taller) para elegir el modo de mecanización y funciones auxiliares (ver figura 12). El programa permite la visualización de las trayectorias paso a paso y corrección de errores. El resultado del diseño será el programa de control del CNC en un lenguaje de intercambio llamado APT. Este lenguaje será posteriormente traducido mediante un post-procesador al lenguaje máquina adecuado para la computadora de cada sistema CNC. Figura 12: Parámetros de fresado en sistema CAM Otra variante de programación asistida por computador en CNC es la programación conversacional. En esta modalidad el software va guiando al diseñador en el proceso de diseño del programa de control en sucesivas fases donde se proponen distintas opciones, de cuya elección dependerán las siguientes opciones para continuar con la programación. Control Numérico por Computador (CNC) 18 Controladores Inteligentes Industriales 3. CONCLUSIONES La evolución en el diseño y fabricación de piezas y componentes con la ayuda de maquinaria se ha transformado desde los comienzos de la revolución industrial hasta nuestros días. Hasta hace bien poco la metodología era manual, tanto en la fase de concepción y diseño como en la fase de prototipo y producción en serie. Los ajustes de la maquinaria, herramientas y secuencia del mecanizado se hacían mediante comandos y control manual. La modernización de la maquinaria y el desarrollo de la tecnología de diseño y control digital han permitido automatizar en gran medida todas las fases de producción. El diseño se realiza asistido por computador mediante programas CAD que aceleran enormemente la traducción de ideas a piezas digitalizadas, además de multiplicar las posibilidades de comunicación de esta información a otros sistemas de producción. El control automático por computador (CNC) ha permitido que el diseñador solo tenga que intervenir en la fabricación de la pieza en la fase de programación de un código que queda grabado en el sistema y que la máquina va traduciendo para utilizar las distintas funciones tecnológicas y movimientos disponibles para realizar dicha pieza. En un principio esta fase de programación era totalmente manual, siendo el diseñador el encargado de transcribir la información geométrica de la pieza y las opciones tecnológicas disponibles para escribir el programa. Hoy en día también se ha automatizado esta fase en gran medida gracias a los programas de fabricación asistida por computador que recogen directamente la información geométrica del diseño en CAD y tiene ya cargada la información tecnológica de la maquinaria, facilitando y acelerando su traducción a un lenguaje de instrucciones que entiende la máquina. La revolución llega aún más allá con el avance de las comunicaciones industriales, pudiendo controlar muchas máquinas o unidades de producción CNC desde un computador central presente en el lugar físico o incluso tener varios centros productivos coordinados a distancia por redes locales o internet, disponiendo en todo momento de información actualizada de todas las operaciones y pudiendo programar y modificar su producción. Control Numérico por Computador (CNC) 19 Controladores Inteligentes Industriales 4. BIBLIOGRAFÍA Y/O REFERENCIAS [1] CONTROL NUMÉRICO Y PROGRAMACION 2 (2ª EDICION); Cruz Teruel, Francisco; EDITORIAL MARCOMBO S.A. 5. ENLACES DE INTERÉS . http://es.wikipedia.org/wiki/Control_num%C3%A9rico . http://es.wikipedia.org/wiki/Torno_control_num%C3%A9rico . http://materias.fi.uba.ar/7565/U4-control-numerico-por-computadora.pdf .http://www.virtual.unal.edu.co/cursos/ingenieria/mecatronica/docs_curso/Anexo s/TUTORIALcnc/DOCUMENTOS/TEORIA/INTRODUCCION%20AL%20CADCAM/programacion.pdf . http://www.monografias.com/trabajos14/manufaccomput/manufaccomput.shtml . http://www.frvt.utn.edu.ar/cadcam-info.asp . http://www.youtube.com/watch?v=UbYeATa9CZU . http://www.electroensaimada.com/uploads/9/0/8/9/9089783/codigo_iso.pdf .http://olimpia.cuautitlan2.unam.mx/pagina_ingenieria/mecanica/mat/mat_mec/m 4/master_cam.pdf Control Numérico por Computador (CNC) 20