Control multiconfigurable de inestabilidades de flujo de

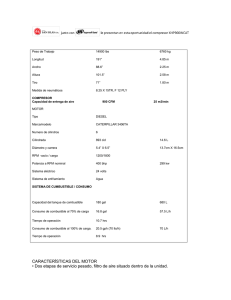

Anuncio

S.E.P.

S.E.I.T

D.G.I.T

CENTRO NACIONAL DE INVESTIGACIÓN Y

DESARROLLO TECNOLÓGICO

cenidet

"CONTROL MULTICONFIGURABLE DE INESTABILIDADES

DE FLUJO DE AIRE EN COMPRESORES AXIALES"

T

E

S

I

S

PARA OBTENER EL GRADO DE

MAESTRO

EN

CIENCIAS

EN

INGENIERÍA

MECATRÓNICA

P

R

E

S

E

N

T

A:

:JOEJOEJOEJJKJKKK

ING. JOSÉ ANTONIO BARBOSA ESCUELA

DIRECTOR DE TESIS:

M.I. MARINO SÁNCHEZ PARRA

CUERNAVACA, MOR.

9 DE DICIEMBRE DEL 2004

Dedicatoria

A dios, a mis padres,

a mis hermanos

y mis seres queridos.

Agradecimientos

A Dios por la serenidad y paciencia que me otorgó para realizar mis estudios.

A mis padres y mis hermanos por su apoyo moral, su amor y amistad.

Al profesor M.I. Marino Sánchez Parra, por sus consejos y su apoyo como mi director de

tesis, además del apoyo como persona en momentos existenciales difíciles.

A mis revisores Dr. Carlos Astorga, M.C Guadalupe Madrigal y Dr. Leonel Lira por sus

consejos y comentarios acertados en la etapa de revisión de este trabajo.

A todos mis compañeros del Cenidet, en los cuales encontré camaradería y amistad en

momento difíciles.

A la Dr. Adelina Torres y al depto de servicios escolares por su amistad y su apoyo

incondicional.

A la profesora Paty Armas por su colaboración en este trabajo y por su tan valiosa

amistad.

Al Centro Nacional de Investigación y Desarrollo tecnológico y al personal que lo integra

por aceptarme como alumno y facilitarme los recursos necesarios para mi formación

académica, en especial al departamento de Mecatrónica.

A COSNET y SEP por su apoyo económico en la realización de mis estudios de maestría.

Al Instituto de Investigaciones Eléctricas por las facilidades otorgadas para la realización

del trabajo, en especial a la Gerencia de Control e Instrumentación.

Resumen

Un componente importante de las turbinas de gas es el compresor axial que suministra el

aire a la cámara de combustión. Este elemento presenta problemas de inestabilidad de flujo

de aire. El control de las inestabilidades de flujo de aire en los compresores es determinante

en el desempeño del compresor axial, debido a que la zona de mayor eficiencia, que se le

puede demandar al compresor, está estrechamente relacionada con la aparición de

inestabilidades de flujo de aire, normalmente conocidos con el nombre de surge y stall. Se

realizó un trabajo de investigación para determinar los requerimientos de la

instrumentación aplicada en la prevención de las inestabilidades de flujo.

Los controladores lógicos difusos basados en lógica difusa proveen un medio efectivo para

convertir una estrategia de control lingüística basada en conocimiento experto en una

estrategia de control automática. El beneficio del Controlador Lógico Difuso (CLD) resulta

superior al obtenido por algoritmos de control convencional. Particularmente resulta más

usual cuando el proceso es muy complejo para analizarse por medio de técnicas

cuantitativas convencionales o cuando las fuentes disponibles de información del sistema a

controlar están interpretadas cualitativamente, inexactamente o circunstancialmente. De

esta manera, el Controlador Lógico Difuso puede ser visto como un acercamiento entre el

control matemático preciso convencional y la toma de decisiones como un humano.

Existen diversas estrategias para controlar el surge, utilizando las válvulas de sangrado o

los alabes guía de entrada. En este trabajo se presenta una comparación entre diversas

estrategias de control convencional antisurge y un Control Inteligente Multiconfigurable

(CIM) basado en lógica difusa, utilizando la válvula de sangrado como elemento final de

control.

Para el desarrollo del trabajo se implemento un simulador de inestabilidades de flujo de

aire en el software LabWindows CVI y programado en lenguaje C. El cual cuenta con un

modelo del Sistema de Compresión Genérico (SCG), con cuatro estrategias de control PI

convencional y con cuatro estrategias mejoradas dentro del CIM. Este simulador tiene la

capacidad de realizar pruebas programadas a las estrategias de control, simular fallas en los

instrumentos, desplegar controles gráficos y paneles de tendencias, herramientas de

acercamiento y respaldo de las tendencias de las variables en archivos históricos.

Los objetivos perseguidos son mejorar la respuesta del CIM en la eliminación del surge,

contar con capacidad de regulación del flujo del compresor y de reconfiguración de la

estrategia de control ante fallas de instrumentos. El CIM es un controlador no lineal

hibrido, utiliza un CLD para poder mantener operando el compresor axial dentro de la zona

de inestabilidad donde se desarrolla el surge. Además cuenta con un algoritmo de

reconfiguración para poder activar una estrategia alterna en caso de que ocurran fallas en

los instrumentos de medición.

i

Abstract

The air to gas turbine combustion chamber is supplied for the axial compressor, for that

reason, it's an important component. But this element presents air flow instability problems.

The air flow instability control is determinant in axial compressor performance, because the

high efficiency compressor zone is close to air flow instability zone, usually known like

surge and stall. A research work to determine the instrumentation requirements applied in

air flow instabilities avoidance was made.

Fuzzy Logic Controller (FLC) based on fuzzy logic provides a means of converting a

linguistic control strategy based on expert knowledge into an automatic control strategy.

Experience shows that the FLC yields results superior to those obtained by conventional

control algorithms. In particular, the methodology of the FLC appears very useful when the

processes are too complex for analysis by conventional quantitative techniques or when the

available sources of information are interpreted qualitative, inexactly, or uncertainly. Thus

fuzzy logic control may be viewed as a step toward a rapprochement between conventional

precise mathematical control and human-like decision making.

Diverse surge control strategies exist, using bleed valves or inlet guide vanes. This work

presents a comparison between different conventional surge control strategies and a

Multiconfigurable Intelligent Controller (MIC) based on fuzzy logic, which uses the bleed

valve as a final control element.

An air flow instabilities simulator was implemented in the work development, using the

LabWindows CVI software and programmed in C language. The simulator has a Generic

Compression System model, four conventional control-PI strategies and four improved

strategies inside the MIC. This simulator is able to make control strategies programmed

tests, instruments fault simulations, it displays graphical controls and tendencies panels, it

has zoom tool and variables tendencies backup in historical files.

Surge elimination response improvement, compressor flow regulation capacity and control

strategy reconfiguration against instruments faults were the goal pursued for the MIC. The

MIC is a hybrid nonlinear controller; because it uses a FLC to operate the axial compressor

on air flow instability zone. An alternating strategy will be activate by a reconfiguration

algorithm in case of measuring instrument faults.

ii

Tabla de contenido

Tabla de contenido

Sección

Página

Resumen

Abstract

Tabla de contenido

Lista de figuras

Lista de tablas

Abreviaturas

i

ii

iii

vi

ix

x

Capítulo 1: Introducción

1

1.1

1.2

1.3

1.4

1.5

1.6

1.7

1

1

2

2

2

3

3

Importancia de los compresores axiales

Problemática

Justificación

Objetivo

Alcance

Producto

Organización de la tesis

Capítulo 2: Inestabilidades de flujo de aire en compresores axiales

5

2.1

2.2

5

6

6

7

9

10

10

11

12

13

13

14

15

16

16

2.3

2.4

2.5

Introducción

Unidad Turbogas

2.2.1 Principio de operación de la UTG

2.2.2 Compresores axiales

2.2.3 Características de operación del compresor

Inestabilidades de flujo de aire

2.3.1 Stall

2.3.2 Stall rotativo

2.3.3 Surge

Modelos matemáticos para inestabilidades de flujo de aire

2.4.1 Modelo ampliado de Geitzer

2.4.1.1 Ecuaciones del modelo

Control de inestabilidades de flujo

2.5.1 Control preventivo antisurge

2.5.2 Control activo antisurge

Capítulo 3: Requerimientos de la instrumentación de inestabilidades de flujo

17

3.1

3.2

17

18

19

20

Introducción

Controlador aplicado

3.2.1 Objetivos del controlador

3.2.2 Requerimientos del controlador

iii

Tabla de contenido

3.3

3.4

3.5

3.6

Transmisores

3.3.1 Transmisores de presión

3.3.2 Transmisores de flujo

Actuadores

3.4.1 Válvulas antisurge

3.4.2 Inyectores de aire

Redes de campo

Conclusiones

21

21

22

23

23

26

27

29

Capitulo 4: Controlador inteligente multiconfigurable

31

4.1

4.2

31

32

32

33

33

35

37

42

42

45

46

47

47

48

49

51

51

51

51

53

53

54

56

57

4.3

4.4

4.5

4.6

Introducción

Elementos del sistema de control

4.2.1 Objetivos de control

Diseño del control inteligente

4.3.1 Regiones de operación

4.3.2 Controlador lógico difuso (CLD)

4.3.3 Pruebas de ganancias del control PI convencional

4.3.4 Algoritmo de intercambio de control PI

4.3.4.1 Prueba del algoritmo de intercambio de control PI

4.3.5 Descripción funcional del CLD

4.3.5.1 Método de fuzificación

4.3.5.2 Método de inferencia difusa

4.3.5.3 Método de defuzificación

4.3.5.2 Sistema base

4.3.6 Sintonización

4.3.7 Integración del CLD

Alarmas y protecciones

4.4.1 Alarmas precríticas

4.4.2 Alarmas críticas y protecciones

Diseño del control multiconfigurable

4.5.1 Método de detección de fallas

4.5.2 Algoritmo de reconfiguración

4.5.3 Módulo de adaptación de estrategia

Esquema general del CIM

Capítulo 5: Pruebas y análisis de resultados

59

5.1

5.2

59

60

60

61

62

63

64

65

Introducción

Pruebas de desempeño

5.2.1 Pruebas de desempeño Caso 1

5.2.1.1 Prueba de desempeño para la PI FSFT Caso 1

5.2.1.2 Prueba de desempeño para la RCD Caso 1

5.2.1.3 Prueba de desempeño para la PROG FSFT Caso 1

5.2.1.4 Prueba de desempeño para la ACT FSFT Caso 1

5.2.1.5 Comparación de resultados

iv

Tabla de contenido

5.3

5.5

5.2.2 Prueba de desempeño Caso 2

5.2.2.1 Prueba de desempeño para la PI FSFT Caso 2

5.2.2.2 Prueba de desempeño para la RCD Caso 2

5.2.2.3 Prueba de desempeño para la PROG FSFT Caso 2

5.2.2.4 Prueba de desempeño para la ACT FSFT Caso 2

5.2.2.5 Comparación de resultados

Prueba de supresión del surge

5.3.1 Prueba de supresión del surge para PI FSFT

5.3.2 Prueba de supresión del surge para la RCD

5.3.3 Prueba de supresión del surge para la PROG FSFT

5.3.4 Prueba de supresión del surge para la ACT FSFT

5.3.5 Comparación de resultados

Pruebas de reconfiguración y adaptación de estrategias

66

66

67

67

68

68

69

70

71

73

74

76

77

Capítulo 6: Conclusiones

79

6.1

6.2

6.3

6.4

79

80

81

82

Introducción

Aportaciones

Conclusiones

Trabajos futuros

Referencias

83

Apéndice A Ecuaciones dinámicas del modelo del SCG

85

Apéndice B Estrategias de control antisurge convencional

91

Apéndice C Simulador de inestabilidades de flujo de aire

99

Apéndice D Difusión del trabajo de tesis

109

v

Lista de figuras

Lista de figuras

Figura

Página

Capítulo 2

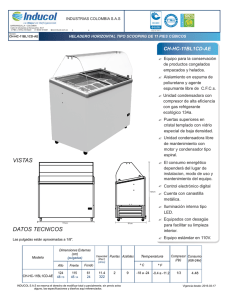

Figura 2.1 Esquema de una Turbina de gas

Figura 2.2 Compresor centrifugo

Figura 2.3 Compresor axial

Figura 2.4 Sección interior de una turbina axial de dos ejes no concéntricos

Figura 2.5 Sección interior de una turbina axial de dos ejes concéntricos

Figura 2.6 Mapa de operación del compresor

Figura 2.7 Inestabilidades de flujo de aire en el compresor axial

Figura 2.8 Stall, separación del flujo de aire en los alabes del compresor

Figura 2.9 Mapa del compresor en condiciones de stall

Figura 2.10 Sección frontal del compresor

Figura 2.11 Mapa del compresor en condiciones de surge profundo

Figura 2.12 Desarrollo del surge en el modelo de Greitzer

Figura 2.13 Esquemático del sistema de compresión genérico incluyendo la válvula de sangrado

Figura 2.14 Control preventivo vs. Control activo

6

7

7

8

8

9

10

11

11

12

12

13

14

16

Capítulo 3

Figura 3.1 DTI del Compresor con reciclado del sangrado.

Figura 3.2 DTI del Compresor con sangrado a la atmósfera.

Figura 3.3 Mapa del compresor

Figura 3.4 Caída en la medición del flujo del compresor

Figura 3.5 Mapa del compresor axial

Figura 3.6 Sensores de presión para surge

Figura 3.7 Válvula antisurge V260 de Fisher con atenuadores de ruido

Figura 3.8 Anillo de sensores e inyectores para el control del stall y surge

Figura 3.9 Activación de los inyectores de aire.

18

19

19

20

22

22

25

26

27

Capítulo 4

Figura 4.1 Diagrama esquemático del modelo del SCG

Figura 4.2 Objetivos de control del CIM

Figura 4.3 Representación de la dinámica del surge en el modelo SCG mediante la presión y flujo del

compresor

Figura 4.4 Representación de la dinámica del surge en el modelo SCG mediante el flujo del compresor

Figura 4.5 Regiones de operación del CIM

Figura 4.6 Principio de supresión del surge

Figura 4.7 Evolución de la apertura de la válvula de estrangulamiento en la prueba de ganancias

Figura 4.8 Flujo del compresor en la prueba de ganancias (caso 1)

Figura 4.9 IAE para el caso 1 en la prueba de ganancias

Figura 4.10 ITAE para el caso 1 en la prueba de ganancias

Figura 4.11 IAE para el caso 2 en la prueba de ganancias

Figura 4.12 ITAE para el caso 2 en la prueba de ganancias

Figura 4.13 Flujo del compresor en la prueba de ganancias caso 3

Figura 4.14 IAE para el caso 3 en la prueba de ganancias

32

33

34

34

35

36

38

38

39

39

40

40

40

41

vi

Lista de figuras

Figura 4.15 ITAE para el caso 3 en la prueba de ganancias

Figura 4.16 Diagrama del algoritmo utilizado para el intercambio de control PI

Figura 4.17 Aperturas de la válvula de sangrado (VS) y válvula de estrangulamiento (VT)

Figura 4.18 Comparación de flujos entre la estrategia convencional y el algoritmo

Figura 4.19 Comparación del error entre la estrategia convencional y el algoritmo

Figura 4.20 Comparación de la derivada del error entre la convencional y el algoritmo

Figura 4.21 Comparación de la derivada de la señal de control entre la convencional y el algoritmo

Figura 4.22 Funciones de pertenencia del error

Figura 4.23 Funciones de pertenencia de la derivada del error

Figura 4.24 Funciones de pertenencia de la derivada de la señal de control

Figura 4.25 Método de fuzificación

Figura 4.26 Ejemplo gráfico del sistema difuso

Figura 4.27 Diagrama a bloques del CLD

Figura 4.28 Diagrama a bloques del CIM acoplado al SCG para sintonización

Figura 4.29 Funciones de pertenencia del error

Figura 4.30 Funciones de pertenencia de la derivada del error

Figura 4.31 Superficie de control del CLD

Figura 4.32 Diagrama a bloques del módulo de estrategias y el CLD acoplado

Figura 4.33 Líneas de control del CIM

Figura 4.34 Módulo de alarmas y protecciones

Figura 4.35 Limites de detección de fallas en el CIM

Figura 4.36 Diagrama del módulo de detección de fallas, módulo de reconfiguración y

módulo de adaptación

Figura 4.37 Algoritmo de reconfiguración de estrategias

Figura 4.38 Esquema general del acoplamiento funcional de los módulos del CIM

41

42

43

43

44

44

44

45

45

46

46

47

48

49

49

50

50

51

52

52

53

53

56

57

Capítulo 5

Figura 5.1 Perturbación por VT para la prueba de desempeño (caso 1)

Figura 5.2 Flujo del compresor utilizando la PI FSFT en la prueba de desempeño

Figura 5.3 IAE para la PI FSFT en la prueba de desempeño

Figura 5.4 ITAE para la PI FSFT en la prueba de desempeño

Figura 5.5 Flujo del compresor utilizando la RCD en la prueba de desempeño

Figura 5.6 IAE para la RCD en la prueba de desempeño

Figura 5.7 ITAE para la RCD en la prueba de desempeño

Figura 5.8 Flujo del compresor utilizando la PROG FSFT en la prueba de desempeño

Figura 5.9 IAE para la PROG FSFT en la prueba de desempeño

Figura 5.10 ITAE para la PROG FSFT en la prueba de desempeño

Figura 5.11 Flujo del compresor utilizando la ACT FSFT en la prueba de desempeño

Figura 5.12 IAE para la ACT FSFT en la prueba de desempeño

Figura 5.13 ITAE para la ACT FSFT en la prueba de desempeño

Figura 5.14 Índices de desempeño IAE en la prueba de desempeño

Figura 5.15 Índices de desempeño ITAE en la prueba de desempeño

Figura 5.16 Flujos y aperturas para la PI FSFT en la prueba de desempeño caso 2 y 3

Figura 5.17 Flujos y aperturas para la RCD en la prueba de desempeño caso 2 y 3

Figura 5.18 Flujos y aperturas para la PROG FSFT en la prueba de desempeño caso 2 y 3

Figura 5.19 Flujos y aperturas para la ACT FSFT en la prueba de desempeño caso 2 y 3

Figura 5.20 Índices de desempeño IAE en la prueba de desempeño caso 2

Figura 5.21 Índices de desempeño ITAE en la prueba de desempeño caso 2

Figura 5.22 Perturbación por VT para la prueba de supresión del surge

Figura 5.23 Flujo del compresor utilizando la PI FSFT en la prueba de supresión del surge

Figura 5.24 IAE para la PI FSFT en la prueba de supresión del surge

Figura 5.25 ITAE para la PI FSFT en la prueba de supresión del surge

Figura 5.26 Flujo del compresor utilizando la RCD en la prueba de supresión del surge

Figura 5.27 IAE para la RCD en la prueba de supresión del surge

61

61

61

62

62

62

63

63

63

64

64

64

65

65

66

66

67

67

68

69

69

70

71

71

71

72

72

vii

Lista de figuras

Figura 5.28 ITAE para la RCD en la prueba de supresión del surge

Figura 5.29 Flujo del compresor utilizando la PROG FSFT en la prueba de supresión del surge

Figura 5.30 IAE para la PROG FSFT en la prueba de supresión del surge

Figura 5.31 ITAE para la PROG FSFT en la prueba de supresión del surge

Figura 5.32 Flujo del compresor utilizando la versión A de la ACT FSFT en la

prueba de supresión del surge

Figura 5.33 Flujo del compresor utilizando la versión B de la ACT FSFT en la

prueba de supresión del surge

Figura 5.34 IAE para la ACT FSFT en la prueba de supresión del surge

Figura 5.35 ITAE para la ACT FSFT en la prueba de supresión del surge

Figura 5.36 Índices de desempeño IAE en la prueba de supresión del surge

Figura 5.37 Índices de desempeño IAE en la prueba de supresión del surge

Figura 5.38 Aplicando el Módulo de adaptación en la reconfiguración en línea, flujo del compresor

Figura 5.39 Aplicando el Módulo de adaptación en la reconfiguración en línea, apertura de la

válvula de sangrado

72

73

73

74

74

75

75

75

76

76

77

78

Apéndice A

Figura A.1 Esquemático del sistema de compresión genérico

Figura A.2 Gráfica de las curvas características del compresor

85

86

Apéndice B

Figura B.1 Diagrama funcional de Preventivo PI - FS FT

Figura B.2 Diagrama instrumentado de Preventivo PI - FS FT

Figura B.3 Diagrama funcional de Preventivo PI – RCD

Figura B.4 Diagrama de Preventivo PI - RCD

Figura B.5 Diagrama funcional de Preventivo PI – Programado FS FT

Figura B.6 Diagrama instrumentado de Preventivo PI – Programado FS FT

Figura B.7 Diagrama funcional Activo PI - FS FT

Figura B.8 Diagrama instrumentado de Activo PI - FS FT

92

92

94

94

96

96

98

98

Apéndice C

Figura C.1 Diagrama genérico de la plataforma de simulación por eventos

Figura C.2 Estructura jerárquica del CIM

Figura C.3 Organización del software del simulador

Figura C.4 Diagrama general

Figura C.5 Diagrama del CIM

Figura C.6 Panel principal

Figura C.7 Panel del mapa del compresor

Figura C.8 Panel de instrumentos

Figura C.9 Panel de flujos

Figura C.10 Panel de aperturas

Figura C.11 Panel de presiones

Figura C.12 Panel de selección de instrumentos

Figura C.13 Panel de pruebas programadas

Figura C.14 Panel de selección de instrumentos

Figura C.15 Organización de las variables del simulador

Figura C.16 Prueba programada por tiempos en el panel

100

101

102

103

103

104

104

104

105

105

105

105

106

106

107

107

viii

Lista de tablas

Lista de tablas

Tabla

Página

Capítulo 3

Tabla 3.1 Ventajas y desventajas en la selección de la válvula antisurge

25

Capitulo 4

Tabla 4.1 Evolución de la apertura de la válvula de estrangulamiento en la prueba de ganancias

Tabla 4.2 Valores de ganancias propuestos

Tabla 4.3 Valores seleccionados de la prueba de ganancias del control PI genérico

Tabla 4.4 Matriz de inferencia del CLD

Tabla 4.5 Matriz de inferencia sintonizada del CLD

Tabla 4.6 Relación instrumentos y estrategias de control

Tabla 4.7 Combinaciones posibles entre los instrumentos y las estrategias de control

37

38

41

48

50

54

54

Capítulo 5

Tabla 5.1 Evolución por pasos de la apertura de la válvula de estrangulamiento en la prueba de

desempeño

Tabla 5.2 Estrategias alternas proporcionadas por el algoritmo de reconfiguración

60

77

ix

Abreviaturas

Abreviaturas

ACT FSFT

Activo PI Flujo de Sangrado y Flujo de Estrangulamiento

BDG

Base de datos generalizada

CIM

Controlador inteligente multiconfigurable

CLD

Controlador lógico difuso

FIC

Controlador indicador de flujo (del ingles: flow indicator controller)

FMP

Flujo mínimo permitido

FT 01

Transmisor de flujo del compresor

FT 02

Transmisor de flujo de sangrado

FT 03

Transmisor de flujo de estrangulamiento

FCV

Válvula de control antisurge o válvula de sangrado

IFA

Inestabilidades de flujo de aire

IHM

Interfaz humano maquina

LPS

Línea de proximidad del surge

LS

Línea del surge

PI FSFT

Preventivo PI Flujo de Sangrado y Flujo de Estrangulamiento

PROG FSFT Preventivo PI programado Flujo de Sangrado y Flujo de Estrangulamiento

PT

Transmisor de presión del compresor

SCG

Sistema de compresión genérico

UTG

Unidad turbogás

RCD

Preventivo Respuesta de Control Derivativa

x

Capítulo 1

Introducción

1.1

Importancia de los compresores axiales

Un componente esencial de las turbinas de gas es el compresor axial que suministra el aire

a la cámara de combustión. En este elemento se presentan problemas de inestabilidades de

flujo de aire (IFA). El control de las IFA es determinante en el desempeño y eficiencia del

compresor, debido a que la zona de mayor eficiencia, que se le puede demandar al

compresor, está estrechamente relacionada con la aparición de las IFA, normalmente

conocidas con el nombre de surge y stall (del ingles surge: sobré flujo y stall: atascamiento

del flujo).

Las turbinas de gas son importantes debido a su simplicidad de operación, su relación

potencia-peso y su eficiencia. Tienen diversas aplicaciones en el campo de la generación de

energía eléctrica, empleados como motores de avión, como impulsores de bombas, incluso

como impulsores de compresores de mayor capacidad.

1.2

Problemática

La problemática real es que el mayor desempeño del compresor se logra operándolo lo mas

cerca posible de las regiones limite donde se desarrolla el surge y el stall, pero sin arriesgar

la integridad del mismo. Debido a que después de llevar el punto de operación del

compresor mas allá de la región limite, este puede entrar en una inestabilidad de flujo de

1

Capítulo 1, Introducción

aire, tal que provoca la rápida caída del flujo y presión, originando la pérdida al instante de

la eficiencia y el posible daño físico del compresor si no es aplicada una acción correctiva.

1.3

Justificación

El surge y stall son inestabilidades de flujo inherentes en los compresores axiales, pero

pueden ser suprimidas para que el compresor opere en las regiones de mayor desempeño.

Para lo cual, se realiza una extracción del aire que se comprime, mediante una válvula de

sangrado ubicada en un costado del compresor. La extracción del aire de compresor debe

ser de manera regulada, por lo que se utilizan diferentes estrategias de control para lograr lo

anterior.

Además de utilizar las válvulas de sangrado, existen otros elementos como los álabes guía

de entrada y más recientemente, inyectores de aire. El desarrollo y prueba de nuevas

estrategias de control para establecer la factibilidad de ser implantadas en sistemas reales,

requiere el desarrollo de modelos dinámicos que emulen en forma aproximada el

comportamiento del proceso.

La utilidad del Simulador de Inestabilidades de Flujo radica en permitir ajustar parámetros

de diseño del control, introducir perturbaciones, reproducir fallas, modificar código del

algoritmo de control, verificar la seguridad del sistema e incluso entrenar al personal para

operar el sistema.

1.4

Objetivo

El uso de una técnica de control inteligente basada en la experiencia del ingeniero de

proceso y la implantación de está en un simulador, incorpora nuevas y útiles experiencias

en el desarrollo de controladores, por esto el objetivo de esta tesis es:

Desarrollo y pruebas de un Controlador Inteligente Multiconfigurable (CIM), para

prevenir las inestabilidades de flujo de aire en compresores axiales.

1.5

Alcance

• Realización de un Controlador Inteligente Multiconfigurable, basado en lógica difusa,

para la regulación y supresión del las IFA conocidas como surge, con capacidad de

reconfiguración ante fallas de instrumentos.

• Evaluación de la respuesta a la supresión del surge de estrategias de control

convencional. Así mismo, selección basada en índices de desempeño de las cuatro

mejores estrategias para su implementación dentro del CIM.

• Desarrollo de un simulador en LabWindows CVI y programado en lenguaje C, para la

evaluación del CIM junto con el modelo del sistema de compresión genérico.

• Implementación de un controlador lógico difuso en un ambiente de programación en

lenguaje C.

2

Capítulo 1, Introducción

• Desarrollo de un algoritmo de reconfiguración de estrategias.

• Evaluación y validación de los objetivos de control del CIM mediante pruebas

programadas.

1.6

Producto

El producto de la tesis es un simulador estructurado para reproducir las dinámicas del

surge, acoplado a 4 estrategias de control convencional y a un Controlador Inteligente

Multiconfigurable.

1.7

Organización de la tesis

El presente trabajo de tesis esta organizado en siete capítulos y cuatro apéndices. En este

capítulo 1 se mencionan las razones que motivaron a la elaboración de la tesis, mostrando

la problemática, los objetivos y resultados que se buscan, junto con los alcances.

El capítulo 2 se mencionan las inestabilidades de flujo de aire (IFA) que aparecen en los

compresores axiales, explicando con detalle el desarrollo de cada una de ellas, además de

presentar el modelo utilizado en el desarrollo del trabajo de investigación y los tipos de

control convencional aplicados a la prevención de las inestabilidades.

El capítulo 3 resume los requerimientos implicados en la instrumentación orientada a la

prevención y supresión de las IFA. Contemplando los requerimientos del controlador

aplicado a esta tarea, sus objetivos de control y su problemática; describiendo las

características de los transmisores de presión y flujo, usados en la detección de las IFA.

Además se contemplan las capacidades necesarias de las válvulas de sangrado como

actuador final de control.

El capítulo 4 específica el CIM, sus objetivos de control, sus regiones de operación, el

diseño del CLD, pruebas de diseño y el algoritmo de reconfiguración, así como el esquema

general del CIM

En el capítulo 5 se presentan las pruebas programadas y el análisis de los resultados

obtenidos de ellas, basándose en índices de desempeño para la cuantificación de la

respuesta del CIM y de las estrategias convencionales.

El capítulo 6 resume las conclusiones obtenidas y los logros obtenidos en este trabajo de

investigación, mencionando una serie de posibles trabajos futuros relacionados con este

trabajo de tesis.

Se incluyen dos apéndices, el apéndice A describe con detalle el modelado del SCG. El

apéndice B muestra las cuatro estrategias convencionales implantadas en el CIM. El

apéndice C presenta el simulador desarrollado para la evaluación del CIM, mostrando la

estructura modular, los diagramas de ejecución y detalles de la interfaz gráfica. Finalmente

el apéndice D agrega el documento de difusión de este trabajo de tesis, para el Congreso

Nacional 2004 de la Asociación de México de Control Automático (AMCA).

3

Capítulo 1, Introducción

Hoja en blanco

4

Capítulo 2 - Inestabilidades de flujo de aire en compresores axiales

Capítulo 2

Inestabilidades de flujo de aire

en compresores axiales

2.1

Introducción

Los compresores axiales son elementos esenciales de las turbinas de gas, ya que

suministran el aire comprimido que se introduce a la cámara de combustión, que junto con

el combustible, son elementos de un proceso de oxidación para convertir la energía

calorífica en energía mecánica. Al conjunto formado por el compresor, la cámara de

combustión y la turbina se le conoce como unidad turbogás (UTG). Las unidades turbogás

son utilizadas en sistemas donde la carga es constante y no fluctuante, como la generación

de energía eléctrica, donde la carga del generador es constante.

Utilizada como elemento de impulsión mecánica las unidades turbogas también se utilizan

en aviones militares y en aviones comerciales, como impulsores de compresores para

bombeo de gas, en barcos con requerimientos de alta velocidad, incluso en ferrocarriles, por

ofrecer una mejor relación potencia-peso y potencia-tamaño.

La importancia de la simulación de un proceso complejo como la UTG se ve reflejada en

las múltiples ventajas que ésta ofrece: probar las estrategias de control antes de

implantarlas, realizar pruebas dinámicas y ajustar parámetros de acuerdo con los resultados

obtenidos y proveer de un entrenamiento previo a operadores de la unidad.

5

Capítulo 2 - Inestabilidades de flujo de aire en compresores axiales

2.2

Unidad turbogás

2.2.1 Principio de operación de la UTG

Una primera etapa consiste en la compresión del aire, donde se recurre a compresores

axiales rotativos, el aire comprimido pasa a la cámara de combustión donde se inyecta

combustible produciéndose la combustión de la mezcla, los gases calientes generados con

alto contenido de energía calorífica, esta es transformada a energía mecánica en los álabes

de la turbina (figura 2.1).

Válvula de

sangrado

Camara de

Combustión

Alabes guía

de entrada

Compresor

Turbina

Entrada de

aire

eje

Salida de

gases calientes

Alabes del

rotor

Alabes del

estator

Inyectores de

combustible

Figura 2.1 Esquema de una Turbina de gas

Seguido a la cámara de combustión se coloca una turbina, el flujo de gases procedentes de

la combustión está dirigido contra los álabes rotatorios de la turbina, en una dirección tal

que hacen posible que la energía cinética de los gases se transforme en energía mecánica,

lográndose así la rotación de la turbina, a la cual se encuentra acoplado el compresor.

La eficiencia del ciclo de una turbina de combustión está limitada por la necesidad de un

funcionamiento constante a temperaturas altas en la cámara de combustión y en las

primeras etapas de la turbina.

En una turbina o un compresor, se denomina una etapa una fila de álabes fijos y una fila

correspondiente de álabes móviles unidos a un rotor. Los álabes son delgados perfiles

aerodinámicos, cuyas geometrías son mucho más cuidadas y precisas que los que forman la

turbina. Las máquinas grandes emplean compresores y turbinas de flujo axial con varias

etapas.

En función de su disposición y a la forma de interaccionar con el flujo de aire se distinguen

dos topologías de compresores:

•

•

Compresores de flujo axial

Compresores de flujo radial o centrífugo

El compresor centrífugo se adapta muy bien a los pequeños turborreactores y turbohélices,

donde no es muy esencial una elevada relación de compresión. Las grandes turbinas de gas

6

Capítulo 2 - Inestabilidades de flujo de aire en compresores axiales

de elevada actuación, exigen mayor rendimiento y más altas relaciones de compresión,

alcanzables solamente con un compresor del tipo axial. En la aplicación de generación

eléctrica las turbinas de gas requieren de compresores axiales.

En las figuras 2.2 y 2.3 se observan las diferencias básicas entre estos dos tipos de

compresores. La dirección del fluido a su paso por el compresor, de modo que la dirección

de entrada y salida es la misma en un compresor axial y sufre un cambio de 90° en un

compresor centrífugo.

Figura 2.2 Compresor centrífugo

Figura 2.3 Compresor axial

2.2.2 Compresores axiales

En los compresores axiales, la corriente de aire fluye en dirección axial, a través de una

serie de álabes giratorios de un rotor y de los fijos de un estator, concéntricos respecto al eje

de rotación. A diferencia de la turbina que también emplea los álabes de un rotor y los de

un estator, el recorrido de la corriente de un compresor axial va disminuyendo de área de su

sección transversal, en la dirección de la corriente en proporción a la reducción de volumen

del aire según progresa la compresión de etapa a etapa.

Los compresores axiales tienen mayor relación de compresión comparado con los

centrífugos y mueven mayor flujo de aire. Una vez suministrado el aire al compresor por el

conducto de admisión, pasa la corriente a través de un juego de álabes guía de entrada, que

preparan la corriente para la primera etapa del compresor. Al entrar en el grupo de álabes

giratorios, la corriente de aire, que tiene una dirección general axial se deflecta en la

dirección de la rotación. Este cambio de dirección de la corriente viene acompañado de una

disminución de la velocidad, con la consiguiente elevación de presión por efecto de

difusión. Al pasar la corriente a través del otro grupo de álabes del estator se le detiene y

endereza, después de lo cual es recogida por el etapa siguiente de álabes rotatorios, donde

continúa el proceso de presurización.

El eje del compresor puede ser no concéntrico para mejorar el diseño del compresor,

logrando una disminución de la altura del álabe en el sentido del flujo (Figura 2.4).

También existen diseños de ejes concéntricos con la finalidad de separar mecánicamente el

compresor de la turbina solucionando problemas de bajo rendimiento y acoplamiento del

compresor con la turbina (figura 2.5).

7

Capítulo 2 - Inestabilidades de flujo de aire en compresores axiales

Figura 2.4 Sección interior de una turbina axial de dos ejes no concéntricos

Figura 2.5 Sección interior de una turbina axial de dos ejes concéntricos

En cada etapa, el fluido sufre una aceleración en el rotor, que va seguida de una difusión

que convierte la energía cinética adquirida en un aumento de presión. Al disponer

fácilmente de sucesivas etapas se pueden conseguir relaciones de compresión elevadas. El

número de posibles etapas está limitado por la velocidad común de giro del compresor, de

modo que en los extremos de los álabes de mayor presión de trabajo se apreciará

desprendimiento de la capa límite, dando lugar a una caída del rendimiento y a la aparición

de vibraciones. Para corregir dicho problema se puede dividir el compresor en dos o mas

cuerpos, de varias etapas cada uno, a velocidades distintas, y empleando por tanto otras

tantas turbinas para accionar dichos cuerpos, siendo entonces posible relaciones de

compresión mayores.

La ventaja del compresor axial respecto al centrífugo consiste en un menor diámetro del

axial contra el centrífugo equivalente, que significa un menor diámetro del motor, con la

consiguiente reducción de la resistencia al avance del flujo, con relaciones de compresión

muy superiores, la factibilidad de ponerlos en serie y obtener un elevado caudal de trabajo.

8

Capítulo 2 - Inestabilidades de flujo de aire en compresores axiales

2.2.3 Características de operación del compresor

El comportamiento de un compresor axial se especifica mediante curvas que relacionan la

velocidad rotacional, la elevación de presión diferencial y el flujo másico a través del

compresor. Los puntos de operación de estado estable son indicados por líneas de velocidad

constante, llamadas curvas características del compresor (figura 2.6).

El rango de operación estable está acotado por dos límites de diseño del compresor. Para

flujos altos el límite es la capacidad física del compresor (línea de capacidad) mientras que

para flujos bajos lo es la aparición de inestabilidades aerodinámicas (línea de

inestabilidad). Es decir, conforme aumenta la demanda de flujo en el sistema, la presión

entregada por el compresor decae hasta hacerse nula. Por otra parte, conforme la demanda

de flujo disminuye, la operación del compresor se vuelve inestable. En la figura 2.6 se

muestran las curvas características y los límites de operación del compresor.

línea de

inestabilidad

Curvas

características

Zona inestable (I)

Zona estable (II)

Zona de bajo rendimiento (III)

Presión (P)

línea de

capasidad

I

II

III

punto de

operación

(P,F)

Flujo (F)

Figura 2.6 Mapa de operación del compresor

Durante el funcionamiento del compresor pueden surgir algunos efectos indeseables,

debidos en parte a los efectos de la compresibilidad del fluido. Así, las velocidades

excesivas del aire que sale de los álabes pueden ser contraproducentes para el

comportamiento del compresor.

La primera velocidad crítica de interés corresponde al 0.7Vs (donde Vs representa la

velocidad del sonido), para velocidades mayores a esta, las perdidas comienzan a aumentar,

hasta llegar a un punto en que se anula por completo el aumento de presión; velocidad que

recibe el nombre de velocidad máxima, equivalente a 0.85Vs. La velocidad del sonido

depende de la presión y de la densidad del fluido en cuestión. Como la presión y la

densidad del aire pueden cambiar con la temperatura, el desempeño del compresor se puede

representar en función de la velocidad del sonido.

Otras irregularidades en el funcionamiento del compresor pueden ser la distorsión, que es

una distribución desigual de la presión, de la temperatura o de la velocidad de entrada a un

compresor, que puede ocurrir si el conducto de entrada a la unidad turbogás tiene una

curva a poca distancia de dicha entrada; el ahogamiento, sucede cuando se ha llegado al

9

Capítulo 2 - Inestabilidades de flujo de aire en compresores axiales

máximo flujo de fluido que puede pasar por el compresor a una velocidad del rotor

determinado.

2.3

Inestabilidades de flujo de aire

En la UTG el compresor impulsa el flujo de aire a través de la cámara de combustión, la

turbina y sus ductos, todo este sistema es visto como una restricción al movimiento del

flujo de aire. Si durante la operación de la maquinaria la restricción es muy grande (Figura

2.7), se produce un incremento de presión en la entrada de la cámara de combustión, si la

presión es superior a la que el compresor puede sostener, el flujo de aire se suspende

drásticamente y la presión entregada se desploma, el aire comprimido de la cámara de

combustión se regresa fluyendo a través del compresor, la repentina liberación de presión

produce un estallido y hace que el sistema entero se vea sometido a enormes esfuerzos,

dañándolo en forma grave.

Válvula de

sangrado

Compresor

Restricción al

flujo

Camara de

Combustión

Turbina

Entrada de

aire

eje

Salida de

gases calientes

inestabilidades

de flujo

Figura2.7 Inestabilidades de flujo de aire en el compresor axial

Cuando la presión en el sistema de combustión se libera suficientemente, el compresor

puede recuperarse, repitiendo el ciclo, hasta que la condición de inestabilidad sea removida.

Evidentemente los cambios de presión y de flujo son demasiados violentos y puede llevar a

la falla del sistema, debido a las grandes cargas mecánicas y térmicas en el empaletado y la

cubierta. Las consecuencias transitorias, como grandes sobre-presiones en la entrada,

también pueden ser severas. Todas estas inestabilidades limitan el funcionamiento y la

eficiencia del sistema de compresión. Existen dos importantes instabilidades conocidas con

el nombre de stall y surge.

2.3.1 Stall

Durante la operación normal el ángulo de ataque entre un álabe del compresor y el aire es

pequeño, entonces el flujo es liso y adopta una trayectoria que envuelve la superficie de los

álabes. Pero existe un problema de inestabilidad, que se origina cuando el flujo de aire y el

álabe forman un ángulo superior al ángulo crítico, el flujo se separa de la superficie

superior del álabe, generándose un flujo turbulento. Se dice entonces que ha ocurrido una

separación (ver figura 2.8), este fenómeno se conoce con el nombre de stall.

10

Capítulo 2 - Inestabilidades de flujo de aire en compresores axiales

ángulo de ataque

Alabe del

compresor

ángulo de ataque

Alabe del

compresor

Flujo de aire

Flujo de aire

Figura 2.8 Stall, separación del flujo de aire en los álabes del compresor

2.3.2 Stall rotativo

El stall rotativo es un fenómeno de inestabilidad local bidimensional1. Consiste en celdas

de flujo atascado alrededor de la circunferencia del compresor, formando una masa de flujo

en forma de anillo circunferencialmente no uniforme. Estas celdas tienen usualmente una

velocidad de rotación constante que va del 20 al 70% de la velocidad del rotor. Esta

inestabilidad induce grandes vibraciones en los álabes y dependiendo del tipo de stall puede

decrementar rápidamente el desempeño del compresor. La figura 2.9 muestra la rápida

caída de presión y un mínimo del flujo que representa el stall.

Presión

1

no-stall

2 stall

Flujo

Figura 2.9 Mapa del compresor en condiciones de stall

El stall se puede clasificar como:

Stall completo o parcial: Refiriéndose al tamaño del flujo atascado en términos de la altura

H del anillo. Figura 2.10a

Stall de escala corta o larga: Describiendo la extensión de la circunferencia L de la celda

cuando apenas se esta formando. Análogamente son distinguidos modos de stall rotativo de

orden corto o largo. Figura 2.10b

1. Bidimensional: Además del poder crecer o disminuir su longitud respecto al rotor del compresor puede crecer o disminuir en su

tamaño respecto de su altura.

11

Capítulo 2 - Inestabilidades de flujo de aire en compresores axiales

Stall

rotor

L

Stall

H

(a)

(b)

Figura 2.10 Sección frontal del compresor, (a) stall de alcance completo/ parcial,

(b) stall de escala larga/corta

2.3.3 Surge

Presión

El surge es una inestabilidad del flujo unidimensional2, la operación durante el surge

resulta en perdidas de eficiencia y desempeño, pudiendo conducir a daños en la cubierta o

los álabes del rotor y estator. Se caracteriza por ser amplias fluctuaciones de presión y flujo

másico promedio anular, que se propagan a través de los álabes del compresor. Ocurren

cuando la presión tiene una caída lenta pero con reducciones grandes en el flujo figura 2.11.

1

no-surge

2

4

surge

3

Flujo

Figura 2.11 Mapa del compresor en condiciones de surge profundo

Pueden distinguirse cuatro categorías de surge:

Surge moderado (mild surge): Su frecuencia de oscilación que esta alrededor de la

frecuencia de Helmholtz3, más pequeñas que las asociadas con el stall rotativo.

Surge clásico (classic surge): Es un fenómeno no lineal con oscilaciones mayores y con

una frecuencia menor que el surge moderado, pero las fluctuaciones del flujo másico

permanecen positivas.

Surge modificado (modified surge): Es una mezcla del surge clásico y el stall rotativo.

Surge profundo (deep surge): Consiste en un ciclo, asociado con flujo inverso en alguna

etapa del ciclo (2 y 3 en la Figura 11). Con una frecuencia de oscilación normalmente

debajo de la frecuencia de Helmholtz y es establecida por el periodo de llenado y de

vaciado del volumen de aire contenido.

2. Unidimensional: Debido a que el movimiento de la inestabilidad es solo en dirección axial al flujo del compresor

3. Frecuencia de Helmholtz: Frecuencia a la cual oscila una masa de flujo de aire en un recipiente ideal de volumen y área de entrada

constante, donde el aire contenido actúa como un sistema masa-amortiguador.

12

Capítulo 2 - Inestabilidades de flujo de aire en compresores axiales

2.4

Modelos matemáticos para inestabilidades de flujo de aire

Previo al diseño de un controlador es esencial comprender el fenómeno físico a controlar,

con el desarrollo de un modelo matemático que pueda describir, al menos, los

comportamientos naturales más relevantes y respuestas a las pruebas de control del

compresor axial. Existen diversos modelos matemáticos desarrollados para simular el surge

o el stall [Willems, et al, 1999].

El modelo de [Greitzer, 1976] puede ser usado para análisis dinámico, aunque este modelo

no fue diseñado para control, se pueden introducir perturbaciones que simulan una

restricción al movimiento del flujo de todo el sistema de compresión. El modelo es capaz

de reproducir la respuesta transitoria subsecuente a la ocurrencia de una inestabilidad en el

compresor de tipo surge.

La Figura 2.12 muestra el desarrollo del surge en el modelo de Greitzer, donde el flujo del

compresor y la presión disminuyen, hasta llegar al punto donde el flujo se convierte

reversivo, seguido de esto, se incrementa rápidamente el flujo con un mínimo de presión,

para volver de nuevo a la región donde se origino la caída, este ciclo se repetirá mientras

existan las mimas condiciones que originaron el surge.

Figura 2.12 Desarrollo del surge en el modelo de Greitzer

2.4.1 Modelo ampliado de Greitzer

El modelo utilizado en este trabajo fue desarrollado en [Vite, 2002] siendo un modelo

ampliado del original de [Greitzer, 1976] mediante la adición del elemento final de control.

El modelo contiene elementos básicos de un sistema de flujo, ductos de transporte de gas,

contenedores que almacena el gas y restricciones que limitan el flujo de gas, empleando

ecuaciones dinámicas de los elementos básicos de un sistema de flujo para obtener las

ecuaciones de cada elemento del sistema de compresión (ver apéndice A).

Se emplea una normalización de variables para hacer que las ecuaciones sean

independientes del sistema de unidades.

13

Capítulo 2 - Inestabilidades de flujo de aire en compresores axiales

Figura 2.13 Esquemático del sistema de compresión genérico incluyendo la válvula de sangrado

El modelo ampliado de Greitzer llamado Sistema de Compresión Genérico (SCG) se

muestra en la Figura 2.13, consiste de (1) Disco actuador, (2) Tubo cilíndrico recto dividido

en dos secciones, (3) Contenedor, (4) Válvula de estrangulamiento, (5) Ducto de

estrangulamiento, (6) Contenedor de la válvula de sangrado y (7) Válvula de sangrado. La

válvula de sangrado es el elemento final de control y fue agregada con la finalidad de

aplicar una técnica de control.

2.4.1.1 Ecuaciones del modelo

Las solución de las ecuaciones siguientes, describe el comportamiento transitorio del

modelo del SCG:

d ~

U 1 ~ ~

FC =

PC − PS

(E.13)

~

dt

2ω LC

d ~

11 ~

~

PC =

PCSS − PC

(E.14)

~

dt

ωτ

d ~ 2 AC Pa ~ ~ ~

(FC − FP − FS )

PS =

(E.15)

ωU ρ aVS

d~

t

d ~

U AP ~ ~

FP =

PS − PP

(E.16)

~

dt

2ωAC LP

d ~ 2 AC Pa ~ ~

PP =

F −F

(E.17)

ωU ρ aVP P T

d~

t

d ~

U AT ~ ~

FT =

PP − PT

(E.18)

~

dt

2ωAC LT

3

~

3 F~

1 FC

~

~

~

C

− 1 −

− 1

PCSS = PCSS (FC ) = PC 0 + H 1 +

(E.19)

2 w

2 w

* AS ~

1

FS =

PS

(E.20)

2

2 ρ a AC 100 K s min

~ = 100 K t min ⋅ 2 ρ A 2 ⋅ F~ 2

P

(E.21)

T

a C

T

* AT

(

)

(

)

(

)

(

(

14

)

)

Capítulo 2 - Inestabilidades de flujo de aire en compresores axiales

Donde:

U=

ω=

∼=

τ=

ρa =

AC =

AP =

AS =

AT =

FT =

FP =

FS =

FC =

H=

Ktmin =

Ksmin =

LC =

LP =

LT =

Pa =

PP =

PT =

PC =

PC0 =

PS =

PCSS =

VS =

VP =

w=

2.5

Velocidad media del rotor

Frecuencia de resonancia de Helmholtz

Variable no dimensionada

Constante de tiempo

Densidad del aire

Área de sección transversal en el compresor

Área de sección transversal del contenedor

Área de sección transversal en el sangrado

Área de sección transversal en el estrangulamiento

Flujo del estrangulamiento

Flujo a través del contenedor

Flujo en la válvula de sangrado

Flujo másico en el compresor

Constante del punto de operación del compresor (presión)

Resistencia fluidita mínima de la válvula de estrangulamiento

Resistencia fluidita mínima de la válvula de sangrado

Longitud del ducto del compresor

Longitud del contenedor

Longitud del ducto de estrangulamiento

Presión atmosférica

Presión en el contenedor

Perdida de presión en el estrangulamiento

Elevación de presión en el compresor

Elevación de presión en el compresor cuando el flujo es nulo

Presión en la válvula de sangrado

Presión en el compresor en estado estable

Volumen del contenedor de la válvula de sangrado

Volumen del contenedor

Constante del punto de operación del compresor (flujo)

Control de inestabilidades de flujo

Debido a la importancia de garantizar la seguridad de la maquinaria y obtener de ella los

mayores beneficios, el objetivo de control de cada una de estas estrategias es suprimir las

oscilaciones del flujo de aire, que puedan convertirse en un surge. Además de mantener el

punto de operación del compresor, lo mas cerca posible de la zona de inestabilidades de

flujo, pero sin conducirlo a condiciones inestables, proporcionándonos mayor eficiencia en

la relación presión / flujo.

En el campo de prevención de las inestabilidades, inicialmente se expulsaba aire del

compresor abriendo completamente las válvulas de sangrado cuando inciertamente se

detectaba un surge (métodos de detección deficientes). En la práctica esto no es de utilidad,

ya que reduce significativamente la presión en el compresor y el flujo. Por lo tanto el punto

de operación se mueve hacia una zona de menor eficiencia [Gravdahl, et al, 2001].

15

Capítulo 2 - Inestabilidades de flujo de aire en compresores axiales

2.5.1 Control preventivo antisurge

El control preventivo cuenta con un mecanismo de regulación del flujo para prevenir la

aparición de las inestabilidades. Mediante el uso de una línea de control definida, la

estrategia será mantener el flujo del compresor cerca de esta línea de control (referencia

estática).

Se aplica a un control PI para determinar la demanda a la válvula de sangrado. De esta

manera, cuando el punto de operación cruza la línea del surge, es forzado a regresar a la

línea de control mediante la expulsión de aire a través de la válvula de sangrado (ver figura

2.14).

Figura 2.14 Control preventivo vs. Control activo

A) Punto de operación con control activo

B) Punto de operación con sangrado

C) Punto de operación después del sangrado

2.5.2 Control Activo antisurge

El control activo se basa en la detección de las pequeñas oscilaciones del surge y una

acción de control que mantenga el punto de operación en la región del surge o lo lleve mas

allá dentro de la misma.

Usando la presión y el flujo del compresor, se puede determinar el punto sin retorno donde

ocurre el surge, la pendiente del punto de operación pasa de ser negativa a positiva, lo cual

indica que se ha tocado la línea natural del surge. La estrategia utiliza este mecanismo de

detección, para calcular la línea de control activa (referencia dinámica) que será la

referencia para calcular el error de un control PI (figura 2.14).

En esta estrategia, las dinámicas del sistema de compresión son modificadas por

perturbaciones de retroalimentación dentro del campo de flujo. Esto resulta en una

extensión de la región de operación estable mas allá de la línea "natural" del surge

[Willems, et al, 1998].

La diferencia central entre el control preventivo y el control activo es que el primero utiliza

una referencia del flujo estática y la otra una referencia del flujo dinámica.

16

Capítulo 3 - Requerimientos de la instrumentación de inestabilidades de flujo

Capítulo 3

Requerimientos de la

instrumentación de

inestabilidades de flujo

3.1

Introducción

Este capítulo muestra los requerimientos implicados en la instrumentación orientada a la

prevención y supresión de las inestabilidades de flujo de aire (IFA). Contemplando desde

los requerimientos del controlador aplicado a esta tarea, hasta sus objetivos de control y su

problemática.

Se presentan las características de los transmisores de presión y flujo, que son los

instrumentos usados para la detección de las inestabilidades de flujo de aire. Además se

describen las capacidades necesarias de las válvulas de sangrado y se presentan los

inyectores de aire como una opción alterna para cumplir el mismo propósito de eliminar las

inestabilidades de flujo de aire.

Los sensores de presión y flujo, la válvula de sangrado y el controlador completan el lazo

de control. Finalmente en este capítulo se mencionan las ventajas de utilizar, en este lazo de

control, una red de campo completamente digital, asegurando la correcta operación del

sistema de control de inestabilidades de flujo de aire.

17

Capítulo 3 - Requerimientos de la instrumentación de inestabilidades de flujo

3.2

Controlador aplicado

Ya sea que el compresor axial esté acoplado a una turbina de gas, a una turbobomba, o sea

usado para compresión de gases, las inestabilidades de flujo de aire, conocidas como surge

y stall, son inherentes a los compresores. Por lo que estos requieren de un control dedicado

al monitoreo y la prevención del surge y stall. La instrumentación instalada y el controlador

aplicado a esta tarea guardan una relación importante: la cantidad de instrumentos

instalados, su tiempo de respuesta a la medición, el tiempo de muestreo del controlador y

el objetivo de control son parte de los factores importantes que determinan la oportuna

prevención y supresión de las inestabilidades.

La instrumentación típica del compresor axial se ilustra en la figura 3.1, con una válvula de

reciclado, colocada para hacer circular el aire o gas, con transmisores de presión,

transmisores de presión diferencial, transmisores de flujo, transmisores de temperatura y

velocidad, además de una protección con una válvula unidireccional y el controlador

aplicado. Esta configuración se aplica cuando el gas que se comprime dentro del compresor

no se puede libera a la atmósfera.

UIC

DPT

FY

TT

FT

PT

Válvula

unidireccional

FCV

Aire de entrada

de la atmosfera

Compresor

Axial

Aire comprimido

a la cámara de

combustión

ST

Figura 3.1 DTI del Compresor con reciclado del sangrado.

La figura 3.2 muestra otra configuración, donde la válvula antisurge saca el aire del

compresor a la atmósfera. Las válvulas de control utilizadas en esta acción se conocen

como válvulas antisurge o de sangrado y a la acción de sacar el gas del compresor se

conoce típicamente como sangrado del compresor.

18

Capítulo 3 - Requerimientos de la instrumentación de inestabilidades de flujo

FT

03

FIC

FY

FCV

Compresor

Axial

Aire de entrada

de la atmosfera

FT

01

Válvula

unidireccional

PT

Aire comprimido

a la cámara de

combustión

FT

02

Figura 3.2 DTI del Compresor con sangrado a la atmósfera.

3.2.1 Objetivos del controlador

Típicamente la operación del compresor se representa en el mapa del compresor de la

figura 3.3, en el que se puede observar el flujo del compresor contra la presión y las curvas

de velocidad; el surge y stall ocurren cuando el punto de operación del compresor se

desplaza y cruza la llamada línea del surge o línea del stall (LS), la cual se considera la

misma para el compresor axial.

Para cada turbomaquinaria existe una diferente línea del surge dependiendo de sus

características físicas. La estrategia de control puede implementarse usando el flujo, la

presión del compresor o ambas, controlando la apertura de la válvula antisurge. Al ocurrir

un evento de surge, el sangrado del aire del compresor tendrá el efecto de equilibrar el flujo

másico del compresor, evitando que las fluctuaciones del surge se propaguen.

set point del control

Line

a de

l Su

rge

Presión

(LS

)

Punto de

operación

80%

60%

100% velocidad

80%

60%

Flujo de entrada al compresor

Figura 3.3 Mapa del compresor

19

Capítulo 3 - Requerimientos de la instrumentación de inestabilidades de flujo

Una de las primeras estrategias implantadas consistió en comenzar por abrir completamente

la válvula de sangrado antes de que el punto de operación alcanzara la línea del surge. Esto

conducía a prolongados periodos de recirculación y sangrado, desperdiciando el

combustible y la capacidad del compresor. Por ejemplo: los compresores de UTG marca

Westinghouse y General Electric de los años 70's, en los modelos W501B2, W501D, 5001S y 5001.

El objetivo de control actual es evitar la apertura total de la válvula antisurge o de

reciclado, abriendo solo lo necesario, de esta forma, el sistema mantiene cerrada la válvula

mientras el punto de operación se encuentra alejado de la línea de surge. Cuando el punto

de operación se aproxima a la línea del surge, el algoritmo de control se vuelve mas

sensitivo en este movimiento, acercándose o moviéndose muy lentamente hacia la línea del

surge; el control abre lentamente la válvula una cantidad apropiada para detener el progreso

hacia el surge para después cerrar la válvula. Idealmente el control deberá operar el

compresor tan cerca como sea posible de la línea del surge, sin cruzarla, obteniendo de esta

manera mayor eficiencia [Livingston, 2000].

3.2.2 Requerimientos del controlador

Ningún otro fenómeno físico como el surge puede causar tal caída de la presión del

compresor. Típicamente en menos de 0.5 segundos el flujo puede caer hasta su valor

mínimo e incluso puede ser un flujo reversivo. Por lo tanto, los requerimientos del

controlador se basan en el tiempo de muestreo y el tiempo de reacción que el controlador

debe tener para cumplir con el objetivo de control. La figura 3.4 muestra la precipitosa

caída en la medición de la presión, medida con un transmisor de silicón difundido. Las

fluctuaciones en la diferencial de presión indican la existencia de un surge.

Figura 3.4 Caída en la medición de presión del compresor

Es esencial que la medición sea actualizada al menos tan rápido como el surge. La razón de

esto es que, si la medición no es actualizada tan rápido como las fluctuaciones del surge, el

surge pueden ocurrir entre las actualizaciones, de tal manera que el surge puede continuar

por muchos ciclos antes de ser detectado, posiblemente provocando daños al compresor.

Sin embargo, una vez que la medición es suficientemente rápida, no es usual reducir más el

tiempo de respuesta del transmisor, ya que la respuesta del sistema antisurge completo está

limitado por la respuesta del actuador final de control, como se aprecia en la sección 3.4.

20

Capítulo 3 - Requerimientos de la instrumentación de inestabilidades de flujo

Con un tiempo de muestreo de 0.3 segundos o menor y un tiempo de reacción menor a los

50 milisegundos, el controlador antisurge deberá satisfacer la rapidez en la toma de una

acción de control. Obviamente, el controlador antisurge debe ser electrónico basado en

microprocesadores modernos [McMillan, 1983], [Menezes, 2002] y [Micon, 2000].

Sin embargo, la importancia de la velocidad no sólo se relaciona con el retardo en la

medición, el control o el movimiento de la válvula de control, los requerimientos de

velocidad están sobretodo relacionados al aseguramiento de la detección del surge para

cumplir con la alta velocidad de aproximación del punto de operación a la línea del surge.

Sin olvidar las restricciones relacionadas a las dinámicas del proceso (iteraciones, volumen

antes / después del compresor, válvulas unidireccional, etc.) [Micon, 2000]. Todos los

controladores aplicados al control del surge comparten un requerimiento antisurge, el

control antisurge debe ser rápido para prevenir el surge bajo prácticamente todas las

circunstancias.

3.3

Transmisores

3.3.1 Transmisores de presión

Siendo el stall oscilaciones de flujo localizado alrededor del rotor, su frecuencia es una

fracción de la velocidad del compresor de 50 a 100Hertz y puede desarrollarse en una

inestabilidad de flujo mas grande como el surge. El surge consiste en oscilaciones de flujo

total alrededor del rotor completo, su frecuencia de oscilaciones tiene un rango de 0.5 a 10

Hz. Esta frecuencia depende del diseño del compresor y del sistema de tuberías [McMillan,

1983]. Siendo oscilaciones de presión y flujo que ocurren a velocidades muy altas, el

requerimiento principal en los transmisores es el tiempo de respuesta y la incertidumbre en

la medición.

El tiempo de respuesta del transmisor es importante, de igual manera, que el tiempo de

muestreo para el controlador, ya que si el tiempo de respuesta del instrumento no es lo

suficientemente rápido, el surge puede ocurrir sin que el sensor lo note. En este caso el

factor de incertidumbre es importante debido a que, el controlador estará llevando al

compresor cerca de la línea del surge tratando de obtener la mayor eficiencia.

La incertidumbre es la dispersión de los valores que pueden ser atribuidos razonablemente

al verdadero valor de la magnitud medida. Entonces, si la medición del instrumento está

muy alejada del verdadero valor, la acción de control se verá afectada por la medición

incorrecta. La figura 3.5, muestra la curva de desempeño del compresor, el impacto en la

medición incierta de la presión y la presión diferencial es, si el valor verdadero es menor

que el valor medido y el error excede el margen de seguridad, el sistema entrará en surge

inesperadamente. De otra manera, si el valor verdadero excede el valor medido y el

compresor esta operando cerca de la línea del surge, el sistema de control innecesariamente

abrirá las válvula de surge, desperdiciando energía. La minimización de la incertidumbre en

la medición permite al compresor operar cerca de la línea del surge, esto no incrementará el

riesgo de que ocurra el surge y reducirá el costo de energía al abrir la válvula antisurge.

21

)

Punto de

operación

(LS

(LC

)

sur

ge

Line

a

de C

ont

rol

a de

Lin

e

Presión del compresor

Capítulo 3 - Requerimientos de la instrumentación de inestabilidades de flujo

Flujo de compresor

Figura 3.5 Mapa del compresor axial

Fabricantes como Texas Instruments, Ametek, etc. ofrecen sensores de presión capaces de

detectar el surge con tiempos de respuesta de 10 y 7ms, figura 3.6.

Figura 3.6 Sensores de presión para surge

3.3.2 Transmisores de flujo

Los transmisores de flujo deben ser montados arriba del elemento primario, evitando las

conexiones de tuberías donde los líquidos puedan almacenarse. Además debe tener una

parte de tubería recta, al menos la recomendada por el fabricante. A menudo, es difícil de

lograr esto alrededor del área del compresor, pero es importante debido a que una

inadecuada tubería recta resulta en mediciones de flujo inexacta, además de mediciones no

repetibles. Si no se puede colocar una tubería recta, las alternativas son usar medidores de

flujo de cono V o rectificadores de flujo. Al igual que los transmisores de presión, los

transmisores de flujo no deben tener un retardo de más de 50 milisegundos, con un tiempo

de respuesta de 10 a 7 mseg.

Para algunas aplicaciones en exteriores, la variación de la temperatura ambiente puede ser

de 50° de diferencia de la temperatura de calibración. Esta variación puede tener un efecto

de error significativo en la medición, afectando la exactitud y repetibilidad del instrumento.

La alta presión de línea estática, también puede afectar la medición, comúnmente en

aplicaciones de presión diferencial.

22

Capítulo 3 - Requerimientos de la instrumentación de inestabilidades de flujo

La salida de cualquier componente analógico variará con el tiempo y puede afectar todas

las tecnologías de flujo. Por lo que es mejor usar un transmisor inteligente, que es más

estable, requiere menos calibración que otros sin ningún sacrificio de exactitud y

repetibilidad.

Los anteriores factores provocan errores en la medición, pero pueden parecer pequeños a

una escala de 100% del flujo, debido a que los errores están por encima de rango completo

del transmisor, y las pequeñas diferencias en la exactitud del transmisor son magnificadas a

bajos índices de flujo.

Una calibración de los instrumentos más frecuente mejorará la repetibilidad, sin embargo

esto incrementará los costos de operación. La elección de un transmisor que necesite menos

calibración periódica será la mejor elección. Para mejorar la seguridad y eficiencia del

compresor, se deben seleccionar transmisores, que bajo condiciones de aplicación

especificada, respondan al menos tan rápido como el tiempo de surge del compresor. Sin

embargo, una vez que el transmisor es suficientemente rápido, las mejoras adicionales no

proveen beneficios adicionales [Menezes, 2002].

3.4

Actuadores

Muchas instalaciones de compresores industriales tienen una válvula unidireccional

instalada sobre la descarga del compresor, como primera protección, esta sirve para

prevenir el regreso del flujo durante la apertura de las válvulas de surge o durante el flujo

reversivo causado por el surge. Esta válvula unidireccional es particularmente importante

en aplicaciones donde los compresores están colocados en paralelo, previniendo el bombeo

del gas de un compresor a otro.

3.4.1 Válvulas antisurge

La selección apropiada de la válvula antisurge es crítica en el diseño del sistema de control

de surge. La capacidad de la válvula debe ser suficientemente grande para prevenir el surge

bajo todas las condiciones de operación, incluyendo el arranque y paro, sin ser

sobredimensionada. El ensamble de la válvula de control debe ser diseñado como un

sistema con velocidad de apertura rápida.

Las válvulas antisurge son consideradas de servicio severo, debido a que tienen usualmente

altas descargas de presión y requieren de una atenuación de ruido. Tal atenuación del ruido

normalmente incrementa los requerimientos de actuación de la válvula, además adhiere la

importancia de utilizar reforzadores de alto volumen para apertura propia de la válvula.

Los principales requerimientos de una válvula de reciclado de un compresor son:

•

•

•

•

Velocidad de apertura de 0 a 100% extremadamente rápida (típicamente 3 segundos).

Alta capacidad en el manejo del flujo (doble del mínimo para el arranque y el paro).

Accesorios para reducción de ruido extremo.

Control estable de estrangulamiento.

23

Capítulo 3 - Requerimientos de la instrumentación de inestabilidades de flujo

Entre más rápido pueda abrir, será más la probabilidad de que el surge sea prevenido. Esto

implica poca fricción en los sellos de la válvula y en el vástago, además de mucha fuerza en

el actuador, lo que significa un suministro reforzado de aire-gas adecuado para accionar la

válvula y asegurar una rápida respuesta. Además la tubería debe ser corta para reducir el

retardo. La válvula debe ser capaz de moverse muy rápido a carrera completa, típicamente

tres segundos o menos.

La válvula debe tener una gran capacidad en el manejo del flujo, en algunos casos el

dimensionamiento nominal de la válvula será tan grande como la tubería misma. Algunos

expertos del control del surge, dimensionan la válvula para cerca del doble de la capacidad

del flujo mínimo, para operaciones estables bajo condiciones de sangrado completo, como

en el arranque y el paro [Livingston, 2000]. El dimensionamiento mínimo típicamente

corresponde al coeficiente de flujo para un punto sobre la curva de desempeño máximo del

compresor. Esta distancia aceptable desde la línea del surge al punto de operación es

suficiente para prevenir el surge. Por otro lado, si la capacidad de la válvula es muy grande,

ésta será susceptible de controlar inestablemente en condiciones de estrangulamiento.

Además, esto puede ocasionar que el compresor alcance su región de choque cuando se

abre completamente la válvula, llevando al compresor a un paro y a un posible daño.

Un tercer requerimiento es la reducción de ruido, porque los altos índices de flujo de

descargas de grandes presiones tienen niveles de ruido extremadamente altos. La

generación de ruido depende de variables tales como la presión de entrada, la caída de

presión, el flujo, la presión de salida y las restricciones de la tubería, incluso la geometría

de la tubería. Lo conveniente es seleccionar una válvula con características inherentes de

bajo-ruido (como en la figura 3.7). También puede reducirse usando restricciones pequeñas

de flujo y aunque un aislamiento ayuda a reducir el ruido expuesto al personal, éste no

previene del daño acústico a la válvula, la tubería y al compresor debido a las vibraciones

provocadas por el ruido.

Finalmente, sobre todos los requerimientos rigurosos anteriores, la válvula debe ser capaz

de controlar el estrangulamiento de manera precisa. Típicamente, se requiere que la válvula

abra rápidamente y de manera precisa a una posición en la que será detenida para impedir el

surge. Después actúa de manera regulada de regreso a la posición de cerrado. Existen pocas

aplicaciones donde la estabilidad y la precisión de la válvula de control de estrangulamiento

son cruciales. La posición de adelanto o retardo en el movimiento de la válvula puede llevar

al compresor a un surge. Este factor crítico es descuidado a menudo en la selección de una

válvula.

24

Capítulo 3 - Requerimientos de la instrumentación de inestabilidades de flujo

Figura 3.7 Válvula antisurge V260 de Fisher con atenuadores

de ruido (FisherV260, 2003), (Emerson, 2003).

Tabla 3.1 Ventajas y desventajas en la selección de la válvula antisurge

Función

Requerimientos de apertura

rápida para prevenir el surge

Impacto logrado por una

inadecuada selección

Mantenimiento excesivo del

compresor debido al daño

provocado por el surge.

Impacto logrado por una

adecuada selección

Eficiencia y operación del

compresor libre de problemas

(alta confiabilidad, bajo

mantenimiento)

Pérdida de producción por la

salida de servicio del compresor

Cierre justo y repetible de la

válvula para asegurar la alta

eficiencia del compresor

La salida constante decrecerá la

eficiencia del compresor y tendrá

un bajo rendimiento de salida

Alta eficiencia del compresor y

alto rendimiento de salida

Limitación del ruido y

vibraciones causadas por índices

de descarga de alta presión con

grandes flujos másicos

Ruido y vibración alta causará

fallas de ajuste de la válvula, y

puede causar daños en las

tuberías

Operación libre de vibración

Control preciso para asegurar la

eficiencia en el uso de energía

del compresor

Energía desperdiciada en el

manejo del compresor, por el

exceso de sangrado

Uso de la energía eficiente para

compresores. El compresor

entrega la cantidad apropiada de

su producto a la salida sin

requerir sangrado excesivo.

Diseño de rango amplio para

combinar el sangrado y el