filtros revestidos de metal fundido.(es2048618)

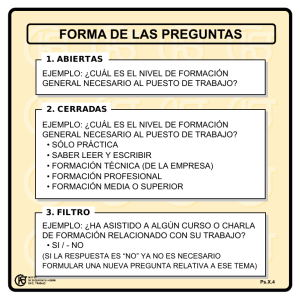

Anuncio

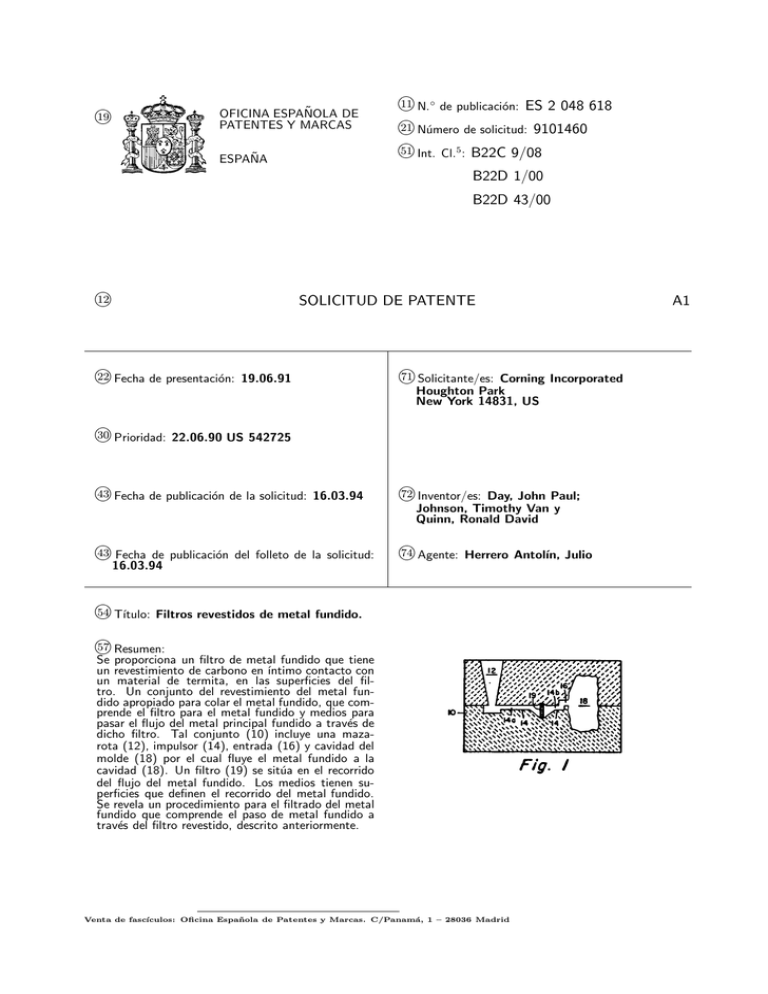

k 19 OFICINA ESPAÑOLA DE PATENTES Y MARCAS k ES 2 048 618 kNúmero de solicitud: 9101460 kInt. Cl. : B22C 9/08 11 N.◦ de publicación: 21 5 51 ESPAÑA B22D 1/00 B22D 43/00 k 12 SOLICITUD DE PATENTE k 22 Fecha de presentación: 19.06.91 k 71 Solicitante/es: Corning Incorporated Houghton Park New York 14831, US k 30 Prioridad: 22.06.90 US 542725 k 72 Inventor/es: Day, John Paul; k 74 Agente: Herrero Antolı́n, Julio 43 Fecha de publicación de la solicitud: 16.03.94 43 Fecha de publicación del folleto de la solicitud: 16.03.94 k Johnson, Timothy Van y Quinn, Ronald David k k kResumen: 54 Tı́tulo: Filtros revestidos de metal fundido. 57 Se proporciona un filtro de metal fundido que tiene un revestimiento de carbono en ı́ntimo contacto con un material de termita, en las superficies del filtro. Un conjunto del revestimiento del metal fundido apropiado para colar el metal fundido, que comprende el filtro para el metal fundido y medios para pasar el flujo del metal principal fundido a través de dicho filtro. Tal conjunto (10) incluye una mazarota (12), impulsor (14), entrada (16) y cavidad del molde (18) por el cual fluye el metal fundido a la cavidad (18). Un filtro (19) se sitúa en el recorrido del flujo del metal fundido. Los medios tienen superficies que definen el recorrido del metal fundido. Se revela un procedimiento para el filtrado del metal fundido que comprende el paso de metal fundido a través del filtro revestido, descrito anteriormente. Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid A1 1 2 048 618 DESCRIPCION Antecedentes de la invención Esta invención se refiere a un filtro de metal fundido que tiene un revestimiento de carbono y un material de termita en su superficie. En comparación con filtros no revestidos, el uso del revestimiento permite que los metales con temperaturas de vertido inferiores pasen a través del filtro durante la operación de filtración. Las ventajas de temperaturas de vertido más bajas son ventajas económicas, por menor uso de energı́a y mejor calidad de la colada. El uso de carbono con termita es ventajoso especialmente para bajar la temperatura de vertido requerida en la filtración. Todavı́a aún más particularmente, los filtros de metales fundidos y revestidos, se usan durante el recorrido del metal fundido en su conjunto para la colada en molde y en equipos de colada continua. Según se usa aquı́, incluido en las reivindicaciones, “carbono” significa cualquier carbono o material conteniendo carbono, que puede revestirse en y/o recubrirse la superficie de la estructura o compuesto de un filtro de metal fundido y que rápidamente se disolverá durante el paso del metal fundido, por el filtro, sin liberar cantidad alguna significativa de gas. En el tratamiento de los metales fundidos, se ha encontrado ventajoso filtrar el metal en el estado lı́quido para eliminar inclusiones. Para filtrar el metal como un lı́quido, se requiere un filtro con propiedades extraordinarias. El filtro debe ser apto para resistir choques térmicos extremos, ser resistente a la corrosión quı́mica y ser apto para resistir los esfuerzos mecánicos. La técnica actual del filtro de metal fundido emplea monolitos cerámicos, cuyos componentes principales son usualmente el carburo de silicio sinterizado, magnesia, circonia, alúmina y/o sı́lice, con modificadores, según se requiera. Generalmente, en el trabajo de los metales fundidos, los metales reducidos son calentados por encima de sus puntos de fusión, cuyo nivel se denomina sobrecalentamiento, y vertidos en colada, con propósito de almacenamiento o para moldearlo en un producto. Durante la operación de moldeo, antes de la colada, se introduce un filtro cerámico para atrapar las inclusiones fuera del metal fundido. Se ha descubierto, por los expertos en la materia de colada del metal fundido que, excluyendo ciertos contaminantes, durante la colada se proporcionarán metales sólidos con propiedades superiores y a costes reducidos. Ciertos metales fundidos, por ejemplo las aleaciones superiores, aceros inoxidables, aceros aleados, hierros fundidos, y metales no férreros, se calientan a temperaturas para ensayar los lı́mites de las propiedades fı́sicas y quı́micas de los filtros. Que estos lı́mites se sobrepasen se evidencia por fallos catastróficos del filtro durante el vertido. Durante un fallo catastrófico, el filtro se rompe en muchas piezas. El filtro puede aguantar menos del fallo catastrófico y aún ser inoperable debido a algunos otros fallos mecánicos. Por ejemplo, si la resistencia mecánica del material cerámico se sobrepasa, entonces se deforma el filtro en la dirección del flujo. Los filtros cerámicos están sujetos a la co2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 rrosión quı́mica. La escoria del metal fundido puede, a tı́tulo ilustrativo, atacar los enlaces oxı́geno-silicio de la sı́lice y de este modo debilitar la integridad estructural del filtro. Esta escoria si ataca o disuelve da lugar a fallos significativos en los filtros. Finalmente, algunos problemas de los metales fundidos filtrantes pueden asociarse directamente con el enfriamiento del metal fundido, en su contacto con el filtro. Como el filtro está a temperatura significativamente menor que la temperatura de vertido del metal fundido,, el metal fundido inicial que toma contacto con el filtro debe comunicar calor al filtro. Como el filtro extrae el calor del metal, la parte de metal fundido afectada disminuye su temperatura, lo cual origina el enfriamiento del metal. Como el metal se solidifica en el filtro, el metal sólido puede bloquear completamente, o al menos parcialmente, el poder de filtración del filtro, o será lenta la filtración en los estados iniciales del vertido, disminuyendo ası́ el rendimiento del filtro. Resumen de la invención De acuerdo con un aspecto de la invención se proporciona un filtro de metal fundido que tiene un revestimiento de carbono-termita, que reduce el choque térmico del filtro, y protege al filtro de la corrosión del metal o compuestos e impurezas en el metal, e impide el enfriamiento del metal en el filtro. De acuerdo con otros aspectos de la invención, se proporciona un conjunto de metal fundido apropiado para la colada del metal fundido, que comprende un filtro de metal fundido y medios para el paso del flujo del metal fundido a través del filtro. Los medios tienen superficies que definen un recorrido del metal fundido. El filtro tiene un revestimiento de carbono en ı́ntimo contacto con un material de termita, en las superficies del filtro. De acuerdo con otro aspecto de la invención, se proporciona un proceso de filtración de metal fundido que comprende el paso de metal por el filtro revestido, descrito antes. Breve descripción de las figuras La Figura 1 es un dibujo esquemático que muestra un conjunto tı́pico de molde, en el cual se usa el filtro de la presente invención. Las Figuras 2a, 2b y 2c son diagramas esquemáticos de partes de conjuntos de colada continua que muestran la posición del filtro, de la presente invención. La Figura 3 muestra como pasa el metal fundido por un filtro, a un sobrecalentamiento y nivel de revestimiento dado, en el filtro, variando los niveles del carbono en el revestimiento. El carbono está presente como un revestimiento sobre el revestimiento de la termita. La Figura 4 muestra el paso del metal fundido por un filtro, a un sobrecalentamiento y nivel de revestimiento dado, en el filtro, variando los niveles de carbono en el revestimiento. El carbono y la termita están presentes como un revestimiento integrado en el filtro. Descripción detallada de la invención La presente invención resuelve muchos de los problemas antes mencionados, asociados con la técnica del filtro de metal fundido. El benefi- 3 2 048 618 cio obtenido por el uso de la invención es, que el metal fundido, especialmente el acero, a temperaturas de vertido más bajas, o sobrecalentamientos más bajos (la diferencia entre la temperatura de vertido y la temperatura de solidificación). puede preparar (por el flujo) al filtro, sin enfriar el flujo. Tı́picamente una disminución media de -6,6◦C (20◦ F) en el sobrecalentamiento mı́nimo requerido en el metal se considera una mejora significativa. Se requiere acero con al menos aproximadamente 87,7◦C (190◦ F) para preparar filtros sin revestir. Los filtros revestidos de termita, que no contienen carbono, requieren al menos aproximadamente 65,5◦C (150◦F) de sobrecalentamiento en el metal a preparar. Se ha encontrado que se requieren solamente alrededor de -6,6◦C (20◦ F) de sobrecalentamiento, si se usa alguna mezcla de carbono y termitas, como un revestimiento del substrato del filtro. Esto es una disminución de aproximadamente 54,4◦ C (130◦ F) de sobrecalentamiento con respecto a los filtros que no incorporan esta invención. El metal fundido que conviene a la práctica de la presente invención puede ser cualquier metal fundido. No obstante, aquellos que se prestan mejor para la práctica de la presente invención son aleaciones superiores, aceros al carbono, aceros inoxidables, aceros de baja aleación, aceros aleados, hierros fundidos y metales no ferrosos, siendo los aceros los metales fundidos más preferidos. Los filtros que sirven para ser tratados con el carbono y revestimiento de termita, de la presente invención, pueden ser generalmente de cualquier tipo, forma o configuración; el solo requisito es que sea apropiado para filtrar inclusiones fuera del metal fundido. Por ejemplo, el filtro puede estar en la forma de medio filtro o ser una unidad simple. No obstante, los tipos preferidos son unidades simples de filtro que pueden tener una estructura de espuma, un metal o estructura celular de cerámica, o una estructura de forma alveolar de pared porosa, en la que el substrato se hace preferiblemente de un material cerámico. El substrato es el tipo del material del cual se hace el filtro. La forma general de la unidad del filtro puede ser de cualquier forma, dependiendo de su aplicación. Es de comprender que cualquier material puede usarse como material de substrato del filtro, en tanto en cuanto pueda resistir el choque térmico del metal fundido. Algunos materiales que son especialmente aptos para la práctica de la presente invención son: la alúmina, mullita, circon, circonia, espinela, cordierita, aluminosilicatos de litio, titania, feldespatos, cuarzo, sı́lice fundida, carburo de silicio, arcilla de caolı́n, titanato de aluminio, silicatos, aluminatos y mezclas de los mismos. Algunos tipos de filtros tı́picos y materiales para substratos de filtros son filtros alveolares de alúmina, según se describe en la Patente de los EE.UU. N◦ 4.591.383 y filtros alveolares de circón, según se describe en la Patente de los EE.UU. N◦ 4.681.624. Estas Patentes se incorporan aquı́ a tı́tulo de referencia. Otros tipos de filtro son filtros de espuma cerámica, según se describe en la Patente de los EE.UU. N◦ 4.610.832. Un boletı́n titulado “Metal Filters”, por Corning Incorporated, describe algunos fil- 5 10 15 20 25 30 35 40 45 50 55 60 65 4 tros que son convenientes para la práctica de la presente invención. Los filtros pueden tener substratos de espuma cerámica o ser partes prensadas con agujeros presentes en el mismo. De acuerdo con un modo de realización preferente, el filtro es del tipo descrito en la Solicitud de Patente de los EE.UU. SN 07/430.719 que está transferida al mismo titular de la presente solicitud. Esa. solicitud se incorpora aquı́ como referencia tal y como se presentó. Este filtro es un material cerámico poroso sinterizado, basado primariamente en que tiene fases cristalinas de mullita y corindón (alúmina alfa) entremezcladas con una fase basada en alúmina-sı́lice amorfa, con propiedades que proporcionan una combinación de resistencia mejorada, resistencia a la deformación plástica y estabilidad dimensional a alta temperatura de uso, junto con buena resistencia al choque térmico. Una forma particularmente beneficiosa del material del substrato es una estructura alveolar o celular monolı́tica El material cerámico del cual se hace este substrato del filtro tiene una composición analı́tica volumétrica, en peso, de aproximadamente el 74 % a 80 % de alúmina y el resto siendo sı́lice opcionalmente con otros óxidos y/o impurezas, que ocurren naturalmente en los materiales del lote, y tienen una composición de fase, en peso, de aproximadamente 45 % a 75 % de mullita, aproximadamente de 23 % hasta 45 % de corindón, aproximadamente de 0 % a 8 % de cristobalita y siendo el resto sustancialmente del 2 % a 10 % de base en alúmina-sı́lice amorfa. Generalmente el otro óxido y/o las impurezas no exceden de alrededor del 3 % en peso. La fase cristalina de mullita contiene un exceso, no estequiométrico, de alúmina en solución sólida, que proporciona esa fase con temperatura de fusión más alta que la mullita estequiométrica. El otro óxido puede ser cualquier óxido, por ejemplo, magnesia, que forma una solución sólida con la alúmina, de la fase cristalina del corindón. Las impurezas se contienen sustancialmente en la fase amorfa, que es normalmente aproximadamente un tercio de alúmina y aproximadamente dos tercios de sı́lice, aunque tal fase amorfa puede variar desde aproximadamente 0 % al 40 % de Al2 O3 . El material es generalmente de cristales de roca y en placa, entremezclados con fase vı́trea amorfa. Esta composición compensada del material proporciona la combinación de propiedades mejoradas, según se describe antes. Una forma particularmente beneficiosa de este tipo de filtro es una estructura alveolar con paredes finas interconectadas de material sinterizado poroso, que define celdas con extremo abierto. Tal estructura puede tener formas de sección transversal de celdas, densidades de las celdas por unidad de área de sección transversal de la estructura, y espesores de las paredes, tal y como se conocen generalmente en la tecnologı́a de las estructuras alveolares de cerámica o celulares monolı́ticas. Aunque es de comprender que el filtro puede tener cualquier geometrı́a conveniente, esto es, densidad de la celda y espesor de pared, sin desviarse del alcance de la invención, tı́picamente las estructuras tienen una densidad de celda de aproximadamente 1,39 a 62 celdas por cm2 (9 a 400 celdas por pulgada cuadrada); 3 5 2 048 618 un espesor de pared de 0’0254 a 0’1524 cm aproximadamente (0,01 a 0,060 pulgadas). Para aplicaciones de fundición, semejante a la mostrada en la Figura 1, el espesor de pared deseable es aproximadamente de 0,03048 a 0,0889 cm (0,012 a 0,035 pulgadas) y una longitud del flujo de la celda de 0’635 a 2’54 cm aproximadamente (0,025 a 1,0 pulgadas) y preferiblemente alrededor de 1,16 a 2,032 cm (0,4 a 0,8 pulgadas). Para volumen o colada continua de acero, las estructuras deseables de filtros tienen un espesor de pared de 0,0508 a 0,1524 cm (0,020 a 0,060 pulgadas) y longitud del flujo de la celda de alrededor de 1’905 a 8’89 cm (0,75 a 3,5 pulgadas). El espesor de pared de un filtro, sin revestimiento, es muy importante en vertidos de metal fundido para poder sobrevivir el ataque inicial de corrosión de la escoria, en aproximadamente 5 a 20 segundos, desde el principio del vertido. Generalmente, un espesor de pared de aproximadamente 0,04572 cm (0,018 pulgadas), o más, sobrevivirá los vertidos del acero fundido. No obstante, se pueden usar paredes más finas cuando el filtro tiene un revestimiento para mejorar la resistencia al ataque de la escoria, tal como carbono y/o revestimiento de termitas, que se describirán a continuación. En el filtrado de aceros fundidos, es ventajoso que el material poroso sinterizado de la estructura alveolar, la composición analı́tica de volumen, en peso, sea de aproximadamente 76 % a 80 % de alúmina y una composición de fase, en peso, de aproximadamente 60 % a 70 % de mullita, aproximadamente 23 % a 33 % de corindón, aproximadamente 0 % a 2 % de cristobalita y siendo el resto de aproximadamente 5 % al 10 % de la fase basada en alúmina-sı́lice amorfa. En estos casos, las densidades deseadas de las celdas son aproximadamente de 1,39 a 15,5 celdas por cm2 (9 a 100 celdas por pulgada cuadrada), y el espesor deseado de pared no revestida, es aproximadamente de 0,04572 a 0,0889 cm (0,018 a 0,035 pulgadas). Para filtrar hierro gris fundido se pueden usar las mismas estructuras, según se describe antes, para filtrar los aceros, pero se ha encontrado deseable económicamente que el material poroso sinterizado, de estructura alveolar, tenga una composición de fase, en peso, de aproximadamente 40 % a 65 % de mullita, aproximadamente de 30 % a 45 % de corindón, aproximadamente 0 % a 8 % de cristobalita, y siendo el resto de aproximadamente 5 % a 10 % de fase, basada en alúmina-sı́lice amorfa. De acuerdo con un modo de realización cualquiera de los filtros descritos antes tienen la composición de revestimiento de carbono y material de termita en las superficies del substrato. La presencia de una termita con carbono tiene además el efecto sinergı́stico de bajar el sobrecalentamiento, frente al uso de carbono solo. El carbono y la termita pueden revestir al menos una parte de las superficies que están en contacto con metal fundido, tal como las superficies de las paredes de las celdas del filtro. Alternativamente el carbono y la termita pueden revestir toda la superficie, incluyendo aquellas superficies que rodean los poros de los materiales del substrato, esto es teniendo la composición incorporada en la porosidad del substrato. La termita y el carbono pueden es4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 tar presentes en diversas formas. Por ejemplo, el substrato puede tener un revestimiento de termita y el carbono está presente como un revestimiento de la termita. Alternativamente el carbono puede presentarse como un revestimiento del substrato y la termita está presente como un revestimiento miento sobre el revestimiento del carbono. Todavı́a otro aspecto es tener un revestimiento en el substrato de una mezcla ı́ntima de carbono y de termita, el cual se menciona como un revestimiento integrado. Los revestimientos pueden aplicarse por técnicas bien conocidas por la tecnologı́a, tal como, por ejemplo, sumergiendo el filtro en unas pasta de carbono o de componentes de termita, seguido de secado. Alternativamente, el revestimiento se puede aplicar en forma seca. En general se puede usar cualquier tipo de carbono, que revestirá la superficie del substrato y no liberará ninguna cantidad significativa de gas, mientras se disuelve en metal fundido en contacto con él. Algunos tipos de carbono son: hulla, lignito, gilsonita, grafito natural o sintético, diamante, coque de petróleo, coque metalúrgico, alquitrán de hulla, asfalto de petróleo, carbono pirolı́tico, carbono CVD, piro-carbono, carbono polimérico, carbono vitreos ó carbono vitreo, carbón activado, carbón vegetal, carbón de leña, negro de humo, carbón negro de lámpara, asfalto, coque, antracita, negro de filón y negro de acetileno. Los mas preferidos de éstos son los grafitos, el carbón activado y los negros de humo. otros compuestos de carbono o materiales conteniendo cantidades sustanciales de carbono se pueden usar también, tales como carburos, cianuros y aleaciones de carbono-metal. Se consideran como los mejores de los carburos, los carburos de Al, B, Ca, Cr, Fe, Mn, Mo, Ni, Si, Ti, V, W y Zr; si bien los carburos de Ba, Be, Hf, Nb, Pu, Ta, Th y U, se cree son adecuados. Los cianuros de K y Na y aleaciones de carbono con Al, Fe y Ni se consideran buena elección en sus respectivas categorı́as. Las termitas son bien conocidas en la técnica. Las termitas son unas especies quı́micas reactivas. El primer tipo de especie reactiva reacciona debido a catálisis o a un tratamiento en caliente de iniciación o comunicación en caliente que estimula una reacción exotérmica. El segundo tipo de especie reactiva reacciona debido a catálisis o a un tratamiento en caliente de iniciación o comunicación en caliente, que estimula una reacción de oxidación-reducción inorgánica. El tercer tipo de especie reactiva reacciona debido a catálisis o un tratamiento en caliente de iniciación o comunicación en caliente que estimula una reacción exotérmica que puede ser una reacción de oxidación-reducción inorgánica. Los revestimientos de termitas se describen en la solicitud en trámite SN 07/241.581, la cual está transferida al mismo titular de la presente solicitud. Esta solicitud se incorpora aquı́ como referencia para archivar. El tipo de termita es la que aprovecha la relación termodinámica generalmente encontrada en especies, que cuando son suficientemente estimuladas por medio de catálisis o por medio de la adición de una energı́a inicial cedida o comu- 7 2 048 618 nicación en caliente al reaccionante, completa la reacción para productos por medio de los cuales el proceso de reacción genera calor y calienta sus alrededores. Los expertos en la técnica generalmente conocen que este tipo de reacción tiene una energı́a libre negativa de reacción. Un ejemplo de este tipo de reacción es la interacción entre ZrC + VN para dar ZrN + VC y calor. Estas clases de reacciones también pueden caracterizarse por sus entalpias de reacción, una propiedad significativa referida a la energı́a libre. Las entalpias individuales de los reaccionantes en una reacción puede ser un factor principal en interacciones donde, las entalpias netas utilizables están cerca de o a 0◦ Kcal/mol a la temperatura de vertido. Estas reacciones pueden proporcionar beneficios valiosos al filtro, aún cuando la entalpia neta de la reacción no puede ser negativa. Un ejemplo de esto es una reacción de interacción entre 5 10 15 20 MgO + SiO2 para dar MgSiO3 El segundo tipo de termita emplea la dinámica de la reacción de oxidación-reducción o una reacción redox par. De modo similar al primer modo de realización donde no se requiere par redox; el par redox de este tipo de termita tal como aluminio, titania, y nitruro de aluminio se mezclan para producir nitruro de titanio y alúmina, se aplica a la superficie de un filtro tal como un filtro cerámico como un revestimiento o como. una parte del mismo. Generalmente el par redox preferido libera calor, esto es, la reacción redox es exotérmica. Este tercer tipo de material de termita es la combinación en la cual la reacción redox en el sentido termodinámico, tiene energı́a libre negativa y entalpia negativa del calor de reacción. Los beneficios que resultan y el mecanismo de reacción son análogos a los descritos antes para el primero y segundo tipo de termitas. Una reacción exotérmica capaz de dar calor al metal de modo que el metal no se enfrié en el filtro. Adicionalmente, una reacción exotérmica da calor al filtro con lo cual requiere menos flujo de calor del metal para dejar el filtro a temperaturas del metal fundido. Esta fase de la reacción de la termita se conoce como preparación del filtro. Un ejemplo de este tipo de termita es óxido de hierro y aluminio que reacciona para formar alúmina y metal de hierro, con la generación de una cantidad significativa de calor. Sobre la terminación de la reacción de preparación del filtro, la reacción de revestimiento de la termita, ya sea por el mecanismo redox o por calor de reacción, el producto de la reacción permanece como una capa en el filtro. El producto puede estar en forma oxidada o simplemente un compuesto más estable de los reaccionantes, que pueden proporcionar duración quı́mica al filtro. La durabilidad se manifiesta como una barrera fı́sica o capa sacrificadora en el filtro que proporciona protección contra el ataque de la escoria. La reacción particular elegida como el revestimiento puede depender de la composición de las inclusiones en el metal fundido que ha de filtrarse del metal fundido, el tipo de metal fundido a filtrarse, 25 30 35 40 45 50 55 60 65 8 la composición del substrato de filtro, el calor exotérmico de la reacción del revestimiento, la temperatura requerida de preparación, la quı́mica de la escoria, calderos de coladas refractarios, o combinaciones de los mismos. Es bien conocido a aquellos en la técnica que la compatibilidad fı́sica y quı́mica de la inclusión y el filtro permite más eficiencia en la filtración. Por ejemplo, si las inclusiones de alúmina son predominantes en la escoria, una superficie mas eficiente para la filtración es un revestimiento de alúmina. Por igualación quı́mica, alúmina en este caso, las inclusiones tienden a llegar a ser altamente asociadas con el filtro, con lo cual se filtran a partir del metal fundido. Ventajosamente, adaptar el revestimiento a las propiedades de la escoria proporciona la libertad para diseñar el filtro y el substrato de materiales que pueden resistir la temperatura experimentada en el entorno del metal fundido. Por ejemplo, los substratos de filtros altos en alúmina y sı́lice, tal como la mullita, no pueden soportar normalmente el ataque por una escoria con alto contenido en óxido de calcio; los diversos mecanismos de protección proporcionados por el revestimiento de la termita en un substrato de mullita permiten el uso del substrato donde, hasta ahora, el mismo substrato habrı́a experimentado fallo catastrófico. La invención está, adicionalmente, materializada en una reacción redox y/o exotérmica, donde el revestimiento más que reaccionar con un componente dentro del revestimiento, reacciona con un metal fundido filtrable. En este ejemplo, la fuente del metal reactivo en el metal fundido reacciona, con especies oxidadas, en el revestimiento. Por ejemplo, óxido de estaño más hierro oxidará al hierro en aceros fundidos. De forma similar, el silicio disuelto, manganeso y aluminio, constituyentes de los aceros, pueden reducir otros óxidos, exotermicamente, para alcanzar las ventajas de la invención. Una ventaja particular, de este modo de realización, es que los metales refractarios no han de añadirse al revestimiento, disminuyendo ası́ la inestabilidad de la parte del revestimiento. Las desventajas asociadas pueden obtenerse debido a la pérdida de control composicional y subproductos indeseables. La invención también se incorpora en una reacción del revestimiento con el substrato. En este modo de realización particular, un reaccionante oxidado está disponible en el substrato para reaccionar con el revestimiento, el cual incluye el metal reductor. Los óxidos menos estables en el filtro, tales como sı́lice, óxido de cromo y titania, pueden reducirse por reductores agresivos, tales como el circonio y el aluminio. El oxı́geno, azufre y fósforo, disueltos, que pueden estar presentes en el metal fundido, son también válidos para reaccionar con el metal reaccionante. La combinación del carbono y la termita sirve para potenciar el calor disponible para el filtro sobre el calor proporcionado por la termita sin carbono. No se conoce el mecanismo exacto para incrementar el calor. Es posible que el carbono potencie la reacción de la termita, o que el carbono se disuelva en el metal fundido, disminuyendo de este modo la temperatura del lı́quido del metal. 5 9 2 048 618 La combinación del carbono y la termita es efectiva especialmente en proporcionar aumento del calor en el filtrado (preparación del filtro) y en el colado del metal fundido. Se cree que cualquier reacción que pueda iniciarse por el vertido de metal fundido será ventajosa como un revestimiento de la termita. Esto incluye cualquiera de los metales de transición y/o reaccionantes de tierras raras Generalmente, se obtiene la reacción siguiente: 5 10 MX LZ + yR = RY LZ + xM donde x puede ser o no igual a y, ó x e y pueden ser o no igual a z, y L es algún anión. Los metales oxidados adicionalmente se pueden añadir al lado del reaccionante de la ecuación para introducir pares redox por múltiples reacciones redox. Los metales potenciales reaccionantes pueden derivarse del litio, mercurio, paladio, plata, cobre, plomo, cadmio, cobalto, niquel, molibdeno, estaño, hierro, wolframio, vanadio, potasio, cinc, niobio y cromo. Estos metales, designados por M, en la ecuación anterior, pueden estar presentes como alguna forma oxidada, tal como óxidos, carburo, nitruro, haluro, fosfuro, boruro, aluminiuro, siliciuro, nitrato, sulfato, fosfato, carbonato, o algún anión orgánico, tal como oxilatos, succinatos y quelatos, para reaccionar con otro metal y producir una reacción exotérmica, redox o alguna combinación. Las familias de algunos metales representados y designados por R, en la ecuación anterior, contemplados en la presente invención comprenden los metales de los Grupos IIA, IIIA, IVA, IB, IIB, IIIB, incluyendo metales de tierras raras IVB, VB, VIB, VIIB y VIII, según se muestra en el Sistema Periódico de los Elementos en el Handbook of Chemistry and Physics, Edición 46, publicada por la Chemical Rubber Co. Más especı́ficamente, los metales siguientes pueden emplearse muy útilmente en propósitos de la presente invención, ytrio, manganeso, tántalo, vanadio, silicio, titanio, circonio, aluminio, uranio, bario, magnesio, berilio, torio y calcio. La termita puede tener adiciones que ayuden la reacción de la termita. Estos incluyen ignidores (oxidantes) similares a nitratos, manganatos, cromatos y óxidos de manganeso y fundentes tales como el fluoruro, cloruro y ioduro. Un par redox más preferido es el Fe2 O3 y Al (según se contienen en una aleación 50/50 de Fe/Al). Esta reacción proporciona una reacción de preparación apropiada, que genera un revestimiento protector durable y ayuda a filtrar las impurezas del fundido. Las combinaciones de las formas anteriores pueden manipularse para obtener resultados ventajosos de la invención. Un experto en la técnica puede mezclar una combinación de reaccionantes para auto-reaccionar en el revestimiento, reaccionar con el metal fundido, y reaccionar con el substrato del filtro para producir las reacciones exotérmicas redox y/o combinación, resultando en los beneficios anteriormente citados. Las combinaciones de las formas quı́micas, entre ellas y de éste, pueden efectuarse con resultados similares. También se ha encontrado ventajoso añadir diluyentes a la reacción de la termita. La adición 6 15 20 25 30 35 40 45 10 de diluyentes puede ralentizar la velocidad de reacción de las reacciones de la termita, evitando ası́ el fundido localizado del filtro. El diluyente puede ser un material inerte que absorbe calor de la reacción exotérmica. Puede extraerse una mayor cantidad de calor si el diluyente funde a temperaturas menores que la temperatura de la llama adiabática de la termita. Un beneficio adicional del diluyente puede realizarse si un diluyente se elige para sinterizar en el filtro durante la reacción exotérmica. Este resultado es una barrera protectora adicional. La alúmina es el diluyente más preferido. Otros diluyentes son la titania, óxido de cromo y circonia, las cuales exponen todas una fuerte resistencia al ataque de la escoria. La cantidad de revestimiento en el filtro puede variar de acuerdo al tipo de filtro, la aplicación, la forma como se aplica el revestimiento, el tipo de termita, el tipo de metal fundido etc. En el caso de revestimiento integrado de carbono-termita, la cantidad de revestimiento depende también del nivel del carbono en la combinación carbonotermita. Con cantidades más altas de carbono, se requiere menos revestimiento total para bajar el sobrecalentamiento en una cantidad dada. De acuerdo con un modo de realización preferente, el filtro tiene un substrato formado por estructura alveolar porosa. El tipo preferido de material de termita es el par redox antes mencionado, Fe2 O3 y Al, en el que Al se suministra en la forma de una aleación de aproximadamente 50 % en peso de Fe y el resto de Al. El metal Fe no es reactivo, en esta composición, pero se considera parte del material de la termita. El tipo de carbono preferido es el grafito. Se prefiere aplicar el carbono-termita como un revestimiento simple integrado. De acuerdo con este modo de realización, el nivel de carbono relativo al material del revestimiento de carbono-termita es normalmente al menos aproximadamente del 10 % en peso, y preferiblemente, al menos aproximadamente, el 15 % en peso y más preferiblemente del 20 % a aproximadamente 40 %, en peso. El porcentaje de carbono relativo al material de revestimiento se mide por la fórmula: % de carbono en el revestimiento total = peso de carbono peso de termina + peso de carbono x 100 50 55 60 65 En este ejemplo, el nivel de revestimiento relativo al filtro es al menos aproximadamente del, 5 %, en peso, preferiblemente al menos aproximadamente el 15 %, en peso, y más preferiblemente del 25 % aproximadamente al 40 % aproximadamente en peso. El nivel del revestimiento carbono-termita relativo al filtro simple se mide por la fórmula: % de revestimiento = peso de termina + peso carbono x 100 peso de filtro simple Con el filtro descrito antes y el material de termita, cuando se aplica al carbono y la termita como un revestimiento de carbono sobre un revestimiento de material de termita, las cantidades de carbono relativas al revestimiento que están 11 2 048 618 normalmente presentes son al menos aproximadamente del 5 % en peso, preferiblemente al menos aproximadamente del 10 %, en peso, y más preferiblemente de aproximadamente 14 % a alrededor del 85 %, en peso. En este ejemplo, el nivel de revestimiento relativo al filtro es desde aproximadamente el 5 % a aproximadamente el 70 %, en peso. Aunque las cantidades relativas anteriores de termita y carbono se dan para un tipo especı́fico de filtro, es de comprender que cantidades relativas de carbono y termita relativas al filtro pueden variar según se menciona anteriormente. Cuando una superficie que tiene carbono y un material de termita se pone en contacto con metal fundido, el calor producido por la reacción de la termita y carbono permite que el metal se vierta con un menor sobrecalentamiento, para mantener el metal en el estado de fundido, sin enfriamiento. La presencia de carbono potencia la supresión de sobrecalentamiento, aunque el mecanismo exacto no se conoce. La termita particular que se usa depende de la naturaleza del material del substrato del filtro y del metal fundido que se quiere filtrar. Algunos de los sistemas preferidos se dan en los ejemplos que siguen. Los filtros de la presente invención pueden usarse esencialmente en cualquier aplicación en la que se filtra el metal fundido. Algunas aplicaciones tı́picas son, en la fundición de metal en moldes de metal fundido y en fundición continua. Un ejemplo del tipo anterior se muestra en la Figura 1, en la cual se muestra el conjunto fundidor (10) que se compone de mazarota (12), impulsor (14), entrada (16), y cavidad del molde (18). La mazarota, el impulsor y la entrada forman el recorrido del metal fundido por el cual pasa el metal fundido desde la fuente de metal fundido (no mostrada) al molde en el cual está la pieza fundida. El filtro (19) de la presente invención se puede situar, esencialmente, en cualquier punto del recorrido del metal fundido. En la Figura 1 la situación del filtro está en el sistema impulsor, entre la mazarota y la entrada que divide el impulsor en precursor (14A) y poscusor (14B). La Figura 2a muestraun conjunto (20) para colada continua de metal fundido que está compuesto de artesa refractaria (22) en la que se vierte el metal fundido (23) y del tubo de descarga (24) por el cual pasa el metal fundido desde la artesa. El tubo de descarga puede incluir compuertas de salida de corredera (no mostradas). Desde el tubo de descarga pasa el metal fundido a una máquina de colada continua. El filtro de la presente invención se muestra en una disposición poligonal (26) en el tubo donde el metal fundido pasa de la artesa al tubo de descarga. Como se ha discutido previamente, el filtro puede tener cualquier forma conveniente y situarse donde quiera en el recorrido del metal fundido, dependiendo de la geometrı́a particular del sistema del proceso del metal fundido o en la aplicación especı́fica. La Figura 2b muestra una variación de la disposición de la colada continua de la Figura 2a, en la que el filtro se sitúa en una artesa como un dique. El metal fluye en la dirección de la flecha a través del filtro. El tubo de descarga se muestra con una compuerta de corredera (28) en la Figura 2c. El 5 10 15 20 25 30 35 40 45 50 55 60 65 12 filtro para esta variación (29) se sitúa en el tubo de descarga. Para una ilustración más completa de esta invención, se presentan los siguientes ejemplos no limitativos. Ejemplo 1 Se preparó la termita moliendo Fe2 O3 , polvo de Fe/Al (50 % en peso de Fe y 50 % en peso de Al), resina de silicona y alcohol isopropı́lico (IPA), durante aproximadamente 1 hora para dispersar y mezclar los ingredientes y formar una pasta. Los filtros quemados (mullita-alúmina) con 15,5 celdas por cm2 (100 celdas por pulgada cuadrada), aperturas cuadradas de 0,2032 y trama de 0,0508 cm (0,080 y trama de 0,020”) se sumergen en la pasta para aplicar el revestimiento de la termita, y después se seca. El filtro revestido de termita resultante se vuelve a sumergir durante tanto tiempo como sea necesario en una pasta de carbono y silicato de sodio, en agua y alcohol isopropı́lico, en una forma similar para dar al carbono el nivel deseado en la termita. El carbono se suministra por grafito Dylon AA disponible en Dylon Industries. El silicato de sodio-agua y alcohol isopropı́lico sirve como aglomerante y portador, respectivamente. Los filtros tienen un revestimiento de termita de aproximadamente 35 % a aproximadamente 40 % en peso de nivel de carga en el filtro (nivel de carga = (peso de la termita x peso del filtro sin revestir) x 100). Los filtros se usan en el tipo de conjunto del molde mostrado en la Figura 1. La Figura 3 muestra la colabilidad cuando el acero al carbono fundido pasa a través de un filtro que tiene el nivel dado de revestimiento total en el filtro para niveles variables de carbono en el revestimiento total. (El revestimiento del carbono y los revestimientos de la termita forman el revestimiento total). Las lı́neas indican los puntos por encima de los cuales pasa el metal fundido a través del filtro y bajo el cual el metal fundido se enfrı́a o no consigue pasar completamente por el filtro para un nivel dado de carbono. Algunas condiciones especı́ficas se dan según se indica por la letra P, para pasar a través del filtro y F para el fallo del metal fundido para pasar por él. Los números próximos a las P ó F son el actual porcentaje del carbono en el revestimiento total. El carbono se presenta como un revestimiento sobre el revestimiento de la termita. Según se muestra en la Figura 3, los filtros con aproximadamente 35 % de carga, de solamente termita (0 % de carbono) requieren al menos aproximadamente 65,5◦ C (150◦ F) de sobrecalentamiento para prepararlo. Cuando se añade un revestimiento de carbono al filtro en la parte superior de la termita, tal que el nivel de revestimiento total, es aproximadamente 50 %, y la composición volumétrica del revestimiento es aproximadamente 26 % de carbono, el sobrecalentamiento requerido disminuye a aproximadamente 21,1 - 26,6◦ C (70-80◦ F). Los valores numéricos anteriores se aplican a un conjunto de moldeo especı́fico. Es de comprender que los valores numéricos exactos pueden variar dependiendo en las medidas especı́ficas y geometrı́a del conjunto del molde y del filtro, el tipo de metal fundido y el tipo de termita. No obstante, las tendencias mostradas en la Figura 7 13 2 048 618 3, son la misma. Ejemplo 2 El óxido de hierro, polvo de aleación Fe/Al al 50/50, grafito natural, y metil isobutil cetonacelulosa se muelen para formar una pasta. Los filtros quemados del mismo tipo del Ejemplo 1 se sumergen en la pasta y se secan como en el Ejemplo 1 para formar un revestimiento integral de carbono y termita en el filtro. La Figura 4 muestra los resultados de colabilidad del metal fundido a través del filtro. Las designaciones son las mis- 5 10 15 20 25 30 35 40 45 50 55 60 65 8 14 mas que las descritas para la Figura 3. Los resultados indican que el sobrecalentamiento requerido disminuye según aumenta el nivel del carbono a niveles de revestimiento dados. Se comprenderá que mientras se ha descrito la presente invención, con detalle, con respecto a ciertos modos de realización ilustrativos y especı́ficos del mismo, no se considerara limitado a éstos sino que puede usarse de otras formas sin separarse del espı́ritu de la invención y del alcance de las reivindicaciones del. apéndice. 15 2 048 618 REIVINDICACIONES 1. Un filtro de metal fundido que tiene un revestimiento que consiste en carbono en ı́ntimo contacto con un material de termita, en las superficies del filtro. 2. Un filtro de metal fundido, de la reivindicación 1, en el cual dicho revestimiento está presente en dicho filtro en la forma de un revestimiento de dicho carbono, sobre un revestimiento de dicho material de termita. 3. Un filtro de metal fundido, de la reivindicación 1, en el cual dicho revestimiento está presente en dicho filtro, en la forma de un revestimiento de dicha termita sobre un revestimiento de dicho carbono. 4. Un filtro de metal fundido, de la reivindicación 1, en el cual dicho revestimiento está presente en dicho filtro, en la forma de un revestimiento simple de una mezcla de dicho carbono y dicha termita. 5. Un filtro de metal fundido, de la reivindicación 1, en el cual la estructura de dicho filtro es una estructura tipo espuma. 6. Un filtro de metal fundido, de la reivindicación 1, en el cual la estructura de dicho filtro es una estructura celular, en la cual el substrato de dicho filtro se hace con material seleccionado entre el grupo que consta de materiales cerámicos, 5 10 15 20 25 16 metales o combinaciones de los mismos. 7. Un filtro de metal fundido, de la reivindicación 1, en el cual la estructura de dicho filtro está formada por una estructura alveolar, de pared porosa. 8. Un filtro de metal fundido, de la reivindicación 7, en el que el substrato de dicho filtro se hace de material cerámico. 9. Un conjunto apropiado para colar el metal fundido, comprendiendo dicho conjunto un filtro para metal fundido y medios para el paso del flujo del metal fundido a través de dicho filtro; dichos medios tienen superficies que definen un recorrido del metal fundido y dicho filtro tiene un revestimiento que consiste en carbono en ı́ntimo contacto con un material de termita, en las superficies de dicho filtro. 10. Un conjunto de la reivindicación 9, en el cual dicho conjunto es un conjunto de moldeo que tiene una o mas cavidades de moldeo, hacia las cuales conduce el recorrido del flujo de dicho metal fundido y en el cual se cuela dicho metal fundido. 11. Un procedimiento para filtrar el metal fundido, comprendiendo dicho procedimiento el paso de dicho metal fundido a través del filtro de la reivindicación 1. 12. Un procedimiento de la reivindicación 11, en el cual dicho metal fundido es acero. 30 35 40 45 50 55 60 65 9 2 048 618 10 2 048 618 11 2 048 618 12 kES 2 048 618 kN. solicitud: 9101460 kFecha de presentación de la solicitud: 19.06.91 kFecha de prioridad: 22.06.90 OFICINA ESPAÑOLA DE PATENTES Y MARCAS 11 ESPAÑA 22 21 ◦ 32 INFORME SOBRE EL ESTADO DE LA TECNICA k 51 Int. Cl.5 : B22C 9/08, B22D 1/00, 43/00 DOCUMENTOS RELEVANTES Categorı́a Documentos citados Reivindicaciones afectadas X EP-A-358361 (CORNING INC.) * Todo el documento * 1-12 A FR-A-2539061 (SOC. BRET. DE FONDERIE ET DE MEC.) * Todo el documento * 1-12 A ES-A-2019014 (G. FISHER AG) * Todo el documento * 1-12 Categorı́a de los documentos citados X: de particular relevancia O: referido a divulgación no escrita Y: de particular relevancia combinado con otro/s de la P: publicado entre la fecha de prioridad y la de presentación misma categorı́a A: refleja el estado de la técnica de la solicitud E: documento anterior, pero publicado después de la fecha de presentación de la solicitud El presente informe ha sido realizado × para todas las reivindicaciones Fecha de realización del informe 14.02.94 para las reivindicaciones n◦ : Examinador J. Garcı́a-Cernuda Gallardo Página 1/1