Descarga - Revista Farmespaña Industrial

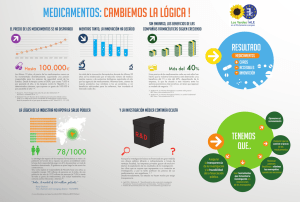

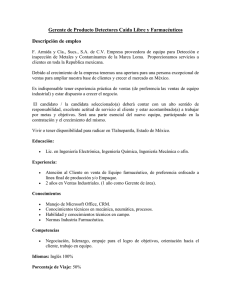

Anuncio