tratamiento térmico de los aceros

Anuncio

TRATAMIENTO TÉRMICO DE LOS ACEROS

Un proceso de tratamiento térmico adecuado permite aumentar significativamente

las propiedades mecánicas de dureza, tenacidad y resistencia mecánica del acero.

Los tratamientos térmicos cambian la microestructura del material, con lo que las

propiedades macroscópicas del acero también son alteradas.

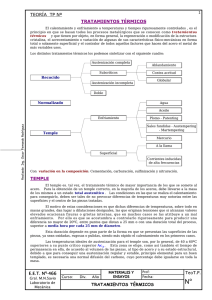

Los tratamientos térmicos que pueden aplicarse al acero sin cambiar en su

composición química son:

•

•

•

•

Temple

Revenido

Recocido

Normalizado

Se parte de temperaturas donde la austenita (Fe γ) es estable.

Al bajar la temperatura la austenita pasa a ser inestable y comienza la

transformación a ferrita (Feα) y cementita (Fe3C).

Si el acero es eutectoide (0,8%C) comienza la transformación directamente de

austenita perlita (mezcla eutecoide laminar de ferrita y cementita).

Si el acero es hipoeutectoide comienza a transformarse primero la ferrita

proeutectiode, aumentando la concentración de C en la austenita inestable sin

transformar hasta alcanzar la concentración del eutectoide a la temperatura crítica

inferior. En ese momento, y en forma isotérmica comienza la transformación de la

austenita remanente el perlita. De este modo u acero hipoeutectoide es menos

duro y resistente por estar sus granos con mayor presencia de ferrita que es la

más blanda de las fases de la aleación.

Si el acero es hipreutectoide, la fase proeutectoide es de cementitapor lo que el

acero es muy resistente, duro y frágil por la presencia de carburo envolviendo a la

perlita.

A medida que aumenta la velocidad de enfriamiento, aumenta la velocidad de

nucleación y disminuye la velocidad de crecimiento. Esto formará láminas cada

vez más finas que dificultarán la deformación. Cuanto más fina la estructura más

resistente y duro será el acero y con menor resiliencia.

Velocidad de Nucleación

vs

Velocidad de Crecimiento

V

E

L

O

C

I

D

A

D

Crecimiento

Nucleación

1/T

¿Qué pasa si se supera la velocidad de nucleación?

Microconstituyentes posibles en un

acero

• Fe γ: austenita

• Fe3C: cementita

{

Fe α: ferrita

Mezcla eutectoide

de α +Cem

PERLITA

MARTENSITA

Solución

sobresaturada

de C en Fe

Aparece una estructura de Fe sobresaturada en C. Esta sobresaturación deforma

la estructura que debería ser cúbica centrada en el cuerpo (bcc), presentando una

estructura tetragonal. Esta estructura muy resistente, dura y frágil se llama

martensita.

A la vista microscópica se observa una estructura acicular.

MARTENSITA

Entre los factores que afectan a los procesos de tratamiento térmico del acero se

encuentran la temperatura y el tiempo durante el que se expone a dichas

condiciones al material. Otro factor determinante es la forma en la que el acero

vuelve a la temperatura ambiente. El enfriamiento del proceso puede incluir su

inmersión en aceite o el uso del aire como refrigerante.

El método del tratamiento térmico, incluyendo su enfriamiento, influye en que el

acero tome sus propiedades comerciales.

Según ese método, en algunos sistemas de clasificación, se le asigna un prefijo

indicativo del tipo. Por ejemplo, el acero O-1, o A2, A6 (o S7) donde la letra "O" es

indicativo del uso de aceite (del inglés: oil quenched), y "A" es la inicial de aire; el

prefijo "S" es indicativo que el acero ha sido tratado y considerado resistente al

golpeo (Shock resistant).

http://es.wikipedia.org/wiki/Acero#Tratamientos_t.C3.A9rmicos

Curvas de las “s” o TTT

γ Austenita Estable

T ºC

722 ºC

700

600

GRUESA

γ

inestable

Perlita

α Ferrita

MEDIA

+

FINA

500

Fe3C

Cementita

400

ARBORECENTE

300

o superior

Bainita

200

100

ACICULAR

ms comienzo T

martensita

Martensita + γ retenida

mf fin Transform.

martensita

MARTENSITA

0ºC

0,1

1

10

o inferior

10 2

10 3

10 4

10 5

Tiempo seg

Se denominan así por su aspecto y porque representan a la temperatura, el

tiempo y la transformación

Temple

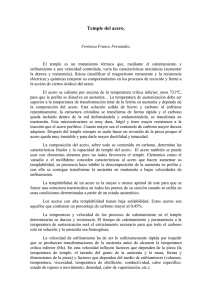

El temple es un proceso por el cual las aleaciones de acero y el hierro fundido se

fortalecen y endurecen.

Esto se realiza calentando hasta austenizar a una cierta temperatura,

dependiendo del material (temperatura crítica de transformación), y luego

enfriándolo rápidamente

El material es entonces a menudo es revenido para reducir la fragilidad que puede

aumentar por el rápido enfriamiento del proceso de endurecimiento.

Las piezas que pueden ser templados incluyen engranajes, ejes y bloques de

desgaste.

Proceso

El temple de metales es una progresión: El primer paso es el calentamiento a la

temperatura requerida. (austenización)

El siguiente paso es

s el enfriamiento de la pieza. El agua es uno de los medios de

enfriamiento más eficientes, donde se adquiere la máxima dureza, pero hay una

pequeña posibilidad de que se causen deformaciones y pequeñas grietas.

Cuando se puede sacrificar la dureza se util

utilizan aceites.. Estos tienden a oxidarse

y formar un lodo, que consecuentemente disminuye la eficiencia. La velocidad de

enfriamiento de aceite es mucho menor que la del

el agua. Tasas intermedias

interm

entre

el agua y el aceite se puede obtener con agua que contiene

contienen

n sales especiales que

lentizan la velocidad de enfriamiento.

enfriamiento

Para minimizar la distorsión, las piezas cilíndricas largas se templan verticalmente;

las piezas planas en el borde, y las secciones gruesas deben entrar primero en el

baño. El baño

ño se agita para evitar las burbujas de vapor.

Efectos del temple

Antes de endurecer el material, la microest

microestructura

ructura del material es una estructura

de perlita que es uniforme y laminar.

Si se supera la velocidad de nucleación de la perlita se forma martensita que tiene

alta resistencia y dureza pero relativamente baja resiliencia (resistencia

resistencia a la rotura

por impacto)

Calentamiento

Equipos

Hay tres tipos de hornos que se utilizan comúnmente en temple: horno baño de

sal, horno continuo, y la caja de horno. Cada uno se utiliza en función de los

objetivos del proceso.

Velocidad de calentamiento

El calentamiento debe ser gradualmente para evitar grietas y tensiones térmicas.

Temperatura de calentamiento

Se debe tener cuidado en subir la temperatura (para aumentar la velocidad de

austenización) porque se puede producir sobrecalentamiento del grano cristalino,

con quema de los bordes de los granos que produce infiltración de oxígeno,

oxidación, descarburación, fragilidad excesiva de martensita, retención de

austenita. En consecuencia, la temperatura depende del medio de enfriamiento

utilizado: 30 ° C mayor que Ac 3 (temperatura crítica superior) si se trata de agua,

50ºC mayor si es aceite y 70ºC si es aire.

Medios de enfriamiento

Cuando se temple, hay muchos tipos de sustancias donde enfriar. Algunos de los

más comunes son: aire, las sales fundidas, el aceite salmuera (agua salada) y el

agua. Estos medios se utilizan para aumentar la severidad del enfriamiento.

La exposición a fluidos debe asegurar:

•

•

•

Una velocidad de enfriamiento de alta en el intervalo A1 (temp crit inferior) – Ms (temp

comienza de formación de martensita) para evitar la formación de perlita o bainita

Una suave velocidad gama Ms – Mf (temp fin de formación de martensita) (pero no

demasiado baja para evitar la creación excesiva austenita retenida.

El líquido no debe descomponerse en contacto con el metal caliente.

El agua es el medio de enfriamiento más común, especialmente para aceros al

carbono y algunos aceros de baja aleación, pero no es el fluido ideal. Su acción

puede mejorarse con la adición de sustancias que elevan el punto de ebullición,

por ejemplo con NaCl o NaOH.

El aceite mineral es adecuado para aceros aleados de baja y media, que es capaz

de formar austenita estable y luego transformada con una baja velocidad crítica de

enfriamiento. Es más cerca del fluido ideal, reduciendo la tensión interna y

defectos del temple.

El aire se recomienda para alta aleación y las piezas complejas de baja o media

aleación.

REVENIDO

Es un tratamiento complementario del temple, que regularmente sigue a éste.

El tratamiento de revenido consiste en calentar al acero seguido del templado, a

una temperatura menor al punto crítico, seguido de un enfriamiento controlado que

puede ser rápido cuando se deseen resultados elevados en resiliencia (tenacidad),

o lento, para reducir al máximo las tensiones térmicas que puedan causar

deformaciones.

Fines

•

•

•

Mejorar los efectos del temple, llevando al acero a un punto de mínima

fragilidad.

Reducir las tensiones internas de transformación, que se originan en el temple.

Cambiar las características mecánicas, en las piezas templadas generando los

siguientes efectos:

•

Reducir la resistencia a la rotura por tracción, el límite elástico y la dureza.

•

Elevar las características de ductilildad; alargamiento estricción y las de

tenacidad; resilencia.

Etapas

Consta de tres etapas:

1ª etapa: hasta 450ºC, la martensita pasa de tetragonal a cúbica y se forman

carburos ξ (epsinon) de estructura cúbica y con contenido de Fe2,4C

2ª etapa: desde 350ºC a 550ºC solapándose con la primera y tercera etapa. La

austenita retenida pasa a vainita.

3ª etapa: desde 500ºC a 650ºC. Los carburos ξ (epsinon) se redisuelven y se

forma cementita globular

REVENIDO

Máxima

3er Etapa:

Resistencia

martensita cúbica

pasa a Fe α + Cem

Globular 500º a

650ºC

1er Etapa:

martensita

tetragonal

pasa a

cúbica

2a Etapa:

γ retenida pasa a

bainita

350º a 550ºC

200º a

450ºC

Resiliencia

Temp ºC

Mínima

200

300

400

500

600 700

RECOCIDO EN ACEROS

El objeto del recocido es destruir los estados anormales de los metales y

aleaciones. El fin principal de los recocidos es ablandar el acero para poder

trabajarlo mejor. Atendiendo a llegar a la temperatura máxima

γ Austenita Estable

T ºC

722 ºC

700

600

GRUESA

γ

inestable

Perlita

α Ferrita

MEDIA

+

FINA

500

Fe3C

Cementita

400

ARBORECENTE

300

o superior

Bainita

200

100

ACICULAR

ms comienzo T

martensita

Martensita + γ retenida

mf fin Transform.

martensita

MARTENSITA

0ºC

0,1

1

10

o inferior

10 2

10 3

10 4

10 5

Tiempo seg

Recocido supercrítico: Cuando se calienta el acero a temperaturas superiores a

las criticas.

Definición de Temperatura superior a la crítica: La máxima temperatura para que

no se funda el material.

Recocido de ablandamiento subcrítico: Se obtiene calentando el acero a una

temperatura algo inferior a la crítica, dejando enfriar la pieza al aire.

Se logra ablandar los aceros aleados de gran resistencia, al cromo níquel y cromo

molibdeno así como también para los aceros al carbono las temperaturas más

apropiadas están entre 700º y 725º. La ventaja de este tratamiento es que es muy

sencillo y rápido y no exige ningún cuidado especial en el enfriamiento.

RECOCIDO DE REGENERACIÓN

Para transformar todo el material se ausenta y enfría después lentamente en el

interior del horno se obtiene así una constitución final de ferrita y perlita si se trata

de un acero hipoeutectoide o cementita y perlita.

Se refiere a quitar imperfecciones que quedaron.

Este tiene por objeto destruir la dureza anormal producida e una aleación por

enfriamiento rápido involuntario o voluntario. También se realiza a temperaturas

muy elevadas pero inferiores al de homogeneización y se aplica exclusivamente a

las aleaciones templables es decir a las que se endurece en enfriamientos

rápidos.

En este recocido se trata más que nada de quitar imperfecciones como dureza.

RECOCIDO DE GLOBULIZACIÓN

Este al calentarlo a la temperatura máxima recomendada, pues debería

mantenerse un tiempo muy prolongado a esta temperatura para obtener la

transformación austenitica total mientras el porcentaje de austenita tenga un

porcentaje del 90%.

Si uno quiere obtener mayor tenacidad se debe enfriar muy rápido.

Las temperaturas de calentamiento para obtener estructuras globulares no deben

de ser muy superiores a la crítica inferior.

Las temperaturas más elevadas para el recocido de autenización incompleta,

están comprendidas entre los 760º y 780º para los aceros al carbono, 800º a 850º

para los aceros de aleación media y 875º para los aceros de alta aleación.

RECOCIDO CONTRA ACRITUD

Acero Frágil y tan duro que se rompe. Se dice que tiene demasiada acritud. Para

mejorar la ductibilidad y maleabilidad del acero y poder someterlo a nuevos

estirados o laminados. Se hace el recocido contra acritud que consiste en un

calentamiento a una temperatura de 600º o 700º, seguido de un enfriamiento al

aire o dentro del horno si se quiere evitar la oxidación dentro del horno.

Este recocido se hace cuando se tienen impurezas y para dar más cristalinidad y

quitar esas impurezas, así como hacer más maleable y dúctil el acero.

DEFORMACIÓN EN FRIO

Cizallamiento

Esfuerzo de

tracción

Kg/mm2

Rotura

Elongación cm

µ

Se emplea en aceros que se están deformando en frío superando el límite de

fluencia y que se romperán al tener que seguir deformando. Especialmente en la

fabricación de alambres y el embutido de chapas.

Normalizado

El normalizado es un tratamiento térmico que se emplea para dar al acero una

estructura y características tecnológicas que se consideran el estado natural o

inicial del material que fue sometido a trabajos de forja, laminación o tratamientos

defectuosos. Se hace como preparación de la pieza para el temple.

El procedimiento consiste en calentar la pieza entre 30 y 50 grados centígrados

por encima de la temperatura crítica superior, tanto para aceros hipereutectoides,

como para aceros hipoeutectoides, y mantener esa temperatura el tiempo

suficiente para conseguir la transformación completa en austenita. A continuación

se deja enfriar en aire tranquilo, obteniéndose una estructura uniforme.

Con esto se consigue una estructura perlítica con el grano más fino y más

uniforme que la estructura previa al tratamiento, consiguiendo un acero más tenaz.

Es lo que llamamos perlita fina (observar diagrama TTT).

γ Austenita Estable

T ºC

722 ºC

700

600

GRUESA

γ

inestable

Perlita

α Ferrita

MEDIA

+

FINA

500

Fe3C

Cementita

400

ARBORECENTE

300

o superior

Bainita

200

ACICULAR

100

ms comienzo T

martensita

Martensita + γ retenida

MARTENSITA

0ºC

0,1

1

o inferior

mf fin Transform.

martensita

10

10 2

10 3

10 4

Tiempo seg

10 5

Factores que influyen

•

•

•

•

La temperatura de cristalización no debe sobrepasar mucho la temperatura

crítica.

El tiempo al que se debe tener la pieza a esta temperatura deberá ser lo más

corto posible.

El calentamiento será lo más rápido posible.

La clase y velocidad de enfriamiento deberán ser adecuados a las

características del material que se trate.

Tratamientos isotérmicos

El objetivo es lograr bainita (austémpering) o martensita con muy poca

deformación (martémpering)

Austémpering: Consiste en enfriar rápidamente sin cortar la nariz perlítica hasta

temperaturas medias y mantener en sales fundidas hasta transformar la austenita

inestable en bainita.

γ Austenita Estable

T ºC

722 ºC

700

600

GRUESA

γ

inestable

Perlita

α Ferrita

MEDIA

+

FINA

500

Fe3C

Cementita

400

ARBORECENTE

300

o superior

Bainita

200

100

ACICULAR

ms comienzo T

martensita

Martensita + γ retenida

MARTENSITA

0ºC

0,1

1

10

o inferior

mf fin Transform.

martensita

10 2

10 3

10 4

10 5

Tiempo seg

Martémpering: Consiste en enfriar rápidamente sin cortar la nariz perlítica hasta

temperaturas medias y mantener en sales fundidas un tiempo de estabilización

para homogenizar tensiones y antes de cortar la curva de comienzo de

transformación enfriar en un medio de temple.

γ Austenita Estable

T ºC

722 ºC

700

600

GRUESA

γ

inestable

Perlita

α Ferrita

MEDIA

+

FINA

500

Fe3C

Cementita

400

ARBORECENTE

300

o superior

Bainita

200

100

ACICULAR

ms comienzo T

martensita

Martensita + γ retenida

MARTENSITA

0ºC

0,1

1

10

o inferior

mf fin Transform.

martensita

10 2

10 3

10 4

10 5

Tiempo seg

Tratamientos termoquímicos

Los tratamientos termoquímicos son tratamientos térmicos en los que, además de

los cambios en la estructura del acero, también se producen cambios en

la composición química de la capa superficial, añadiendo diferentes productos

químicos hasta una profundidad determinada. Estos tratamientos requieren el uso

de calentamiento y enfriamiento controlados en atmósferas especiales. Entre los

objetivos más comunes de estos tratamientos están aumentar la dureza superficial

de las piezas dejando el núcleo más blando y tenaz, disminuir el rozamiento

aumentando el poder lubrificante, aumentar la resistencia al desgaste, aumentar

la resistencia a fatiga o aumentar la resistencia a la corrosión.

•

•

Cementación (C): aumenta la dureza superficial de una pieza de acero dulce,

aumentando la concentración de carbono en la superficie. Se consigue

teniendo en cuenta el medio o atmósfera que envuelve el metal durante el

calentamiento y enfriamiento. El tratamiento logra aumentar el contenido de

carbono de la zona periférica, obteniéndose después, por medio de temples y

revenidos, una gran dureza superficial, resistencia al desgaste y buena

tenacidad en el núcleo.

Nitruración (N): al igual que la cementación, aumenta la dureza superficial,

aunque lo hace en mayor medida, incorporando nitrógeno en la composición

de la superficie de la pieza. Se logra calentando el acero a temperaturas

comprendidas entre 400 y 525 °C, dentro de una corr iente de gas amoníaco,

más nitrógeno.

•

•

•

Cianuración (C+N): endurecimiento superficial de pequeñas piezas de acero.

Se utilizan baños con cianuro, carbonato y cianato sódico. Se aplican

temperaturas entre 760 y 950 °C.

Carbonitruración (C+N): al igual que la cianuración, introduce carbono y

nitrógeno en una capa superficial, pero

con hidrocarburos como metano, etano o propano; amoníaco(NH3) y monóxido

de carbono (CO). En el proceso se requieren temperaturas de 650 a 850 °C y

es necesario realizar un temple y un revenido posterior.

Sulfinización (S+N+C): aumenta la resistencia al desgaste por acción

del azufre. El azufre se incorporó al metal por calentamiento a baja

temperatura (565 °C) en un baño de sales.