determinación de los criterios de operación del nuevo sistema de

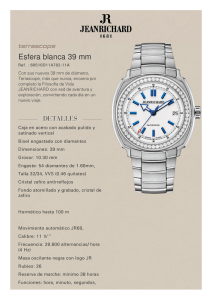

Anuncio