- Universidad Autónoma de Nuevo León

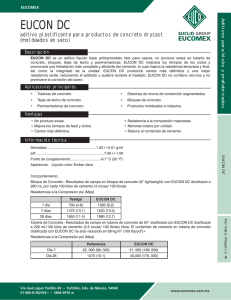

Anuncio