durabilidad - Nickel Institute

Anuncio

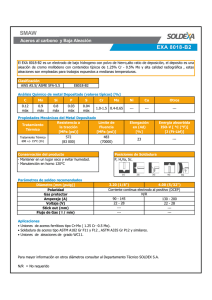

El níquel en el espacio: potencia para funcionar La nueva galvanoplastia: solución para una industria más limpia y eficiente LA REVISTA DEDICADA AL NÍQUEL Y A SUS APLICACIONES DURABILIDAD: el techo eterno de un club deportivo de Singapur Marzo de 2013, vol. 28, núm. 1 El níquel en los automóviles: ahora más que nunca Historia del acero inoxidable: tercera parte Los primeros aceros inoxidables comerciales Al final de la primera década del siglo XX, empezaron a comprenderse mejor las propiedades de los aceros al cromo y cromo-níquel, lo que hizo que metalúrgicos de varios países desarrollaran aceros inoxidables por separado. En la fábrica alemana de Krupp, Eduard Maurer y Benno Strauss descubrieron, mientras probaban distintas aleaciones para una aplicación resistente a altas temperaturas, que los aceros inoxidables con más del 20% de cromo tenían una resistencia excepcional a la corrosión. Posteriormente desarrollaron la aleación austenítica V2A, que contenía un 20% de Cr y un 7% de Ni, composición muy similar a la del acero tipo 18-8 o AISI 304 (UNS S30400), que hoy sigue siendo la aleación de acero inoxidable más fabricada. El acero V2A presentaba una excepcional resistencia a la corrosión en muchos entornos diferentes y resultó ser especialmente útil para el ácido nítrico. De hecho, la versión de este acero baja en carbono, 304L (S30403), sigue siendo en la actualidad la aleación más utilizada para el ácido nítrico. La aleación V2A obtuvo una patente alemana en 1912 y sus primeras aplicaciones parecen haber sido en su mayor parte industriales. Al mismo tiempo, Maurer y Strauss patentaron un acero inoxidable al níquel endurecible que llamaron V1M, una aleación martensítica que contenía alrededor del 14% de Cr y el 2% de Ni. La presencia del níquel mejora tanto la robustez de la aleación endurecida como su resistencia a la corrosión. En la actualidad existen varias aleaciones martensíticas que contienen níquel, por ejemplo: AISI 414 (S41400), 422 (S42200) y 431 (S43100). También hay aleaciones martensíticas que contienen níquel para mejorar su soldabilidad, como 410NiMo (S41500) y la familia de aceros supermartensíticos que se usan principalmente en la industria de las plataformas de petróleo y gas. En el pabellón alemán de la Exposición del Báltico, celebrada en Malmö (Suecia) en 1914, se exhibieron artículos hechos con estas dos aleaciones. Lamentablemente, la Primera Guerra Mundial comenzó ese mismo verano, lo que obligó a dedicar la producción de acero a aplicaciones militares durante los cuatro años del conflicto. Eduard Mauer Benno Strauss Mientras tanto, en Sheffield (Inglaterra), el metalúrgico autodidacta Harry Brearley comenzó a investigar las aleaciones de cromo-hierro para mejorar la resistencia al desgaste de los cañones de rifle. Aunque el experimento no logró su objetivo inicial, Brearley observó con sorpresa que, para revelar la microestructura de las aleaciones con mayor contenido de cromo, se necesitaba un agente mucho más agresivo. También observó que esas aleaciones no se oxidaban con la humedad. En 1913 hizo su primer forjado comercial de acero inoxidable martensítico, que contenía un 12,8% de cromo y un 0,24% de carbono. Brearley procuró usar un tratamiento térmico adecuado para obtener las mejores propiedades y comprendió también que una temperatura de forja adecuada garantizaba que el material fuera fácil de moldear. La aleación de Brearley tenía grandes posibilidades en aplicaciones de cubertería y, en gran parte gracias a su perseverancia, se forjaron los primeros cuchillos en 1914. Varios cuchilleros de Sheffield comenzaron a encargar la aleación inoxidable de Brearley, pero, una vez más, la guerra interfirió en su comercialización. La mayor parte de ese tipo de acero, incluida una versión cuyo contenido de cromo era ligeramente superior, se dedicó a usos militares (principalmente en válvulas de motores de avión). Nunca se presentó ninguna patente en Gran Bretaña para este acero, que recibió su primera patente en Canadá en 1915 y al año siguiente en Estados Unidos. En principio, Brearley propuso que el metal se llamara en inglés “rustless steel” (acero inoxidable). Sin embargo, Ernest Stuart, gerente de la fábrica de cubiertos R.F. Mosley, prefirió denominarlo “stainless” (sin mancha). Se cuenta que, tras sumergir la aleación del cuchillo en vinagre, dijo: “this steel stains less” (este acero se mancha menos). Pronto, el nombre adquirió popularidad. A menudo se cita a Brearley como descubridor del acero inoxidable y ciertamente fue él quien lo presentó al público. En el próximo número pasaremos revista a los primeros aceros inoxidables desarrollados en Estados Unidos. Harry Brearley Primeros cubiertos de acero inoxidable FOTO DE ASCENSIÓN: CRAIG WHITE, URBANTORONTO, CA Marzo de 2013, vol. 28, núm. 1 La revista dedicada al níquel y sus aplicaciones La revista Nickel es una publicación del Nickel Institute Presidente: Dr. Kevin Bradley Editora: Stephanie Dunn [email protected] Diseño: Constructive Communications Tirada: 27,000 ejemplares en 95 países Información de contacto del Nickel Institute: 8e étage Avenue des Arts 13-14 Bruselas 1210 (Bélgica) Tel.: 32 2 290 3200 brussels@nickelinstitute,org El material aquí contenido ha sido preparado para información general del lector y no deberá utilizarse o tomarse como base para aplicaciones específicas sin antes obtener asesoramiento. Aunque se considera que el material es técnicamente correcto, el Nickel Institute, sus miembros, su personal y sus consultores no garantizan ni afirman que sea adecuado para ningún uso general o específico ni aceptan ninguna obligación o responsabilidad de ningún tipo respecto a la información aquí contenida. ISSN 0829-8351 Impreso en papel reciclado en Canadá Portada: Fotocomposición: Constructive Communications iStock Photo: © Uyen Le Imagen del techo: Millennium Tiles Índice A fondo Editorial . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 Feature Stories Parques de galvanoplastia en China 4, 5 Revestimientos para automóviles . . 8, 9 Aplicaciones Club de Natación Chino de Singapur . . . . . . . . . . . . . . . . . . . . . . . . 6, 7 Ascensión, obra de Zhang Huan . . . . 10 Ruedas del compresor y revestimientos de niquelado electroquímico . . . . . . . . 14 Discos duros . . . . . . . . . . . . . . . . . . . . . . . . 15 Bujías . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16 Níquel e innovación Motores SABRE . . . . . . . . . . . . . . . . . . . . . . 11 Curiosity en Marte . . . . . . . . . . . . . . . . 12, 13 Detalles UNS . . . . . . . . . . . . . . . . . . . . . . . . 14 Enlaces web . . . . . . . . . . . . . . . . . . . . . . . . . 15 Marzo de 2013, vol. 28, núm. 1 Cosas pequeñas pero esenciales Con frecuencia son pequeñas, o invisibles, las cosas que el níquel, en sus diversas formas y con sus distintas propiedades, nos permite hacer de manera confiable, sistemática, eficiente y sin riesgos. Pueden encontrarse diversos ejemplos de ello tanto dentro como fuera de un vehículo: el níquel tiene literalmente cientos de pequeñas aplicaciones que aseguran un encendido infalible (ver el artículo sobre las bujías en la pág. 16), una combustión más completa con menos emisiones (ver el artículo sobre las ruedas del compresor en la pág. 15) y superficies altamente reflectantes, detalles estéticos y un menor impacto ambiental al final de la vida útil del automóvil gracias a la sustitución del cadmio por el níquel en los sistemas de fijación (en las págs. 8 y 9 se indican los múltiples casos en que con pequeñas cantidades de níquel se consigue una gran diferencia). Muchos de estos elementos contienen sendas capas de un material sobre otro (o varias capas de distintos materiales, dependiendo de las propiedades que se busquen en el producto final) y el níquel tiene propiedades excepcionales para esta tecnología. La galvanoplastia, o tecnología de superficie, ha tenido que superar dificultades ambientales y problemas de seguridad. En las últimas dos décadas se han registrado enormes cambios en el funcionamiento de la industria y, como se muestra en las págs. 4 y 5, China está haciendo esfuerzos extraordinarios en este sentido. A medida que aumenta la eficiencia industrial de las plantas de galvanoplastia, aumentarán también los beneficios ambientales para el aire y el agua, y con ello la calidad de vida de los trabajadores y sus familias. En este número seguimos celebrando el centenario del acero inoxidable con un artículo sobre algunos de sus primeros usos comerciales en Europa. Y en las págs. 6 y 7 mostramos una aplicación muy moderna: el techo de acero inoxidable coloreado electroquímicamente que corona un centro de natación de Singapur. El tema estético continúa en la pág. 10, con la nueva y extraordinaria escultura del artista y poeta Zhang Huan titulada “Ascensión” (Rising), que ya se ha convertido en todo un referente del centro de Toronto. En este número hay mucho más que explorar, como explora la superficie de Marte el laboratorio espacial Curiosity (págs. 12 y 13). En los próximos números seguiremos mostrando estas y otras novedades, siempre con la vista puesta en las cosas pequeñas, invisibles, pero vitales, que el níquel hace posibles. Stephanie Dunn Editora de la revista Nickel NÍQUEL A FONDO 3 Parques de galvanoplastia en China: un fuerte impulso para el crecimiento C on el rápido desarrollo experimentado por la industria manufacturera en China, cada vez es mayor la demanda de galvanoplastia en el país. Actualmente hay en China unas 15.000 empresas de galvanoplastia, cuyas ventas anuales superan los 20 millones de renminbi (RMB), es decir, más de 3 millones de dólares (USD). De hecho, la industria de la galvanoplastia se ha convertido en uno de los pilares de la economía china y evoluciona rápidamente para cumplir los estrictos requisitos ambientales de nuestros días. En China, la mayor parte de la galvanoplastia se lleva a cabo en grandes parques industriales, que son zonas acotadas y planificadas para el desarrollo industrial. Hasta la fecha se han construido más de 30 parques de este tipo. El más grande es la Base Industrial de Galvanoplastia de Yamen, situada en la ciudad de Jiangmen (provincia de Guangdong), con una superficie prevista de 130 hectáreas. La zona de puesta en marcha tiene una superficie de 40,5 hectáreas, con una inversión prevista de unos 2.000 millones de RMB en cifras brutas, es decir, unos 320 millones de dólares, y una capacidad de producción de más de 2 millones de m2 de superficie electrochapada por año. Hasta ahora se han construido sobre todo plantas de tratamiento de aguas residuales y otras instalaciones para proteger el medio ambiente. La inversión bruta realizada hasta la fecha en la Base Industrial de Galvanoplastia de Yamen supera los 1.500 millones de RMB (240 millones de dólares), incluidos fondos para obras de construcción por valor de unos 1.000 millones de RMB (160 millones de dólares) y contribuciones de las empresas residentes por un total de 500 millones de RMB (80 millones de dólares). Las áreas de trabajo destinadas a la galvanoplastia ocupan más de 300.000 m2 y gran parte de la infraestructura del parque ya está a punto. Más de 60 empresas de galvanoplastia han firmado contratos para establecerse en el parque y la mitad de ellas ya han empezado a funcionar. “Los trabajadores también saldrán beneficiados, al trabajar en un ambiente más limpio, seguro y controlado...” • L a industria de la galvanoplastia del Delta del río Perla (Guangdong) debe llevar a cabo sus obras de construcción siguiendo un sistema unificado de planificación, encargarse de la gestión del parque y ejercer un control centralizado de la contaminación. • Con excepción de ciertas bases industriales que cuentan con instalaciones completas de control de la contaminación, no podrán establecerse empresas de galvanoplastia en ningún otro lugar, y las empresas existentes deberán respetar los límites de emisión de metales pesados. El parque de Yamen, que ofrece servicios de apoyo e instalaciones de tratamiento de contaminantes a las empresas residentes, invierte en protección del medio ambiente unos 400 millones de RMB (65 millones de dólares). Las aguas residuales se depuran y son reutilizadas por las diversas empresas de galvanoplastia. Además, el parque cuenta con instalaciones de tratamiento del aire de escape que son muy adecuadas para las características técnicas de la galvanoplastia. Con ello se garantiza que la calidad del aire del parque cumpla las normas nacionales y contribuya a crear un buen entorno de trabajo. Los tipos de galvanoplastia que se llevan a cabo incluyen el niquelado negro, el niquelado mate, el cromado duro, el dorado, el dorado francés y el bronce francés. Con la llegada de nuevas empresas, aumentará el número de acabados, y se creará en el parque un equipo técnico especializado en galvanoplastia para brindar apoyo técnico a las El control de la contaminación sigue siendo prioritario actualizaciones. En 2007, un censo de las fuentes de contaminación reveló que la cantidad de metales pesados contaminantes emitidos por la industria de los productos metálicos era 20 veces mayor que la media nacional. En los últimos años ha aumentado el número de accidentes por fuga de metales pesados, pese a que, en 2009, las autoridades nacionales encargadas de la protección del medio ambiente reforzaron su control general de la contaminación por metales pesados. El Ministerio de Protección Ambiental, en colaboración con otros ministerios y comisiones, promulgó las Opiniones Orientativas sobre el Fortalecimiento de la Prevención y el Control de la Contaminación por Metales Pesados. Este documento, junto con un plan quinquenal para prevenir y controlar esa contaminación, exige que para 2015 estén en vigor controles efectivos como los siguientes: Se espera que el continuo crecimiento de la industria manufacturera •L as industrias de tratamientos superficiales y procesamiento térmico deben encargarse de la gestión del parque y ejercer un control centralizado de la contaminación. industria de la galvanoplastia ha emprendido el camino sostenible del 4 REPORTAJE en China dé lugar a diversas mejoras en los parques de galvanoplastia. Se aumentará la concentración industrial, se establecerán controles más estrictos de la contaminación, se centralizará el tratamiento de las aguas residuales y se utilizarán de manera más intensiva los recursos del suelo optimizando la organización industrial y los flujos de trabajo, de modo que un único parque realizará la gama completa de procesos de galvanoplastia. Además se logrará un procesamiento más eficiente con la adopción de tecnologías más avanzadas, lo que a su vez redundará en una mayor eficiencia energética y una disminución de los residuos. Los trabajadores también saldrán beneficiados, al trabajar en un ambiente más limpio, seguro y controlado y utilizar las últimas tecnologías y equipos antes que en otros lugares. Todo ello demuestra que la ahorro de energía, la reducción de la contaminación y la optimización de la eficiencia. Ni Marzo de 2013, vol. 28, núm. 1 IMAGEN DEL ARTISTA: BASE INDUSTRIAL DE GALVANOPLASTIA DE YAMEN BOMBARDIER MOVIA Metro © 2011, Bombardier Inc, or its subsidiaries, rriba: parte de la planta de tratamiento de aguas residuales del A parque de galvanoplastia de Yamen. s bajo: plano del parque de galvanoplastia de Yamen en el que se A indica el flujo de la planta de tratamiento de aguas residuales. BEIJING SURFACE ENGINEERING ASSOCIATION r Marzo de 2013, vol. 28, núm. 1 REPORTAJE 5 FOTOS: MILLENNIUM TILES Pool Background: istock photo © Uyen Le r Arriba: vista aérea del complejo. w erecha: además de ser fuertes, duraderos y resistentes a la corrosión, D los azulejos de acero inoxidable tipo 304 aportan la variedad y el atractivo visual que convienen a un entorno residencial. Ni 6 Aplicaciones Aplicaciones Marzo de 2013, vol. 28, núm. 1 Cubierta de primera clase S ituado en el idílico entorno de la costa este de Singapur, el Club de Natación Chino tiene un historial de 90 años de excelencia en los deportes, no solo la natación, sino también el waterpolo, el baloncesto, el tenis, el squash y el bádminton. Ahora el club también puede presumir de otra cosa: un deslumbrante techo de azulejos de acero inoxidable al níquel coloreados electroquímicamente. La empresa Milennium Tiles, radicada en Elkhorn (Wisconsin, Estados Unidos), diseñó el techo de mosaico. En Singapur las precipitaciones son considerables (un promedio de 2340 mm anuales), por lo que la empresa eligió el acero inoxidable tipo 304 (UNS S30400), que da muy buen resultado en aplicaciones expuestas a entornos rigurosos. Los azulejos están disponibles en toda una gama de colores de alto rendimiento hechos por encargo. El proceso de coloreado aprovecha la composición química del propio acero inoxidable para crear tonos multifacéticos que nunca se decoloran con el sol ni se pelan ni desconchan. De hecho, este proceso mejora la resistencia del acero inoxidable frente a la corrosión. La luz visible se separa, como si fuera un prisma, en diferentes longitudes de onda, creando distintos colores en la superficie del … la empresa eligió el acero inoxidable tipo 304 , que da muy buen resultado en aplicaciones expuestas a entornos rigurosos óxido, que es inmune a los rayos ultravioleta de la luz solar. El color cambia con la luz a lo largo del día, reflejando el entorno natural. Los azulejos presentan ligeras variaciones cromáticas, similares a las de los productos orgánicos. Como explica Walter Hauk, fundador y presidente de Millennium: “estas variaciones dan a los azulejos un aspecto natural, así como una notable belleza estética”. Se trata de un proceso electroquímico que utiliza ácidos oxidantes a temperaturas elevadas, potenciando el óxido de cromo que produce de forma natural el acero inoxidable, cuyo espesor es de 200 a 400 nanómetros. Ese óxido refleja la luz creando un efecto de arcoíris, sin pigmentos añadidos, que se conoce como “color de interferencia luminosa”. “Podemos reproducir el color del trigo, el bronce y la pizarra, y obtener tonos como el azul, el púrpura, el añil y el verde, todos los cuales resultan sumamente atractivos para los diseñadores y arquitectos. El acabado subyacente de la superficie de acero inoxidable determina el aspecto exterior”. El acero inoxidable al níquel 304 fue elegido ante todo por su capacidad para resistir la corrosión, un aspecto especialmente importante en el entorno marítimo de Singapur. Las copiosas lluvias impiden que los cloruros se acumulen en la superficie del metal, reduciendo así el riesgo de picadura. Los aceros ferríticos no pueden competir con el 304 a menos que se les añada molibdeno y, aún así, carecen de la excepcional formabilidad de los aceros al níquel. Los azulejos de acero inoxidable solo pesan 4,5 kilogramos por metro cuadrado (0,9 libras por pie cuadrado), lo que facilita su instalación. Por el contrario, las tejas de asfalto pesan más del triple más y las de cerámica o cemento pueden llegar a pesar 16 veces más. Los azulejos de Milennium Tiles han superado pruebas con vientos de hasta 250 kilómetros por hora (155 mph). Hauk afirma: “el color durará tanto como dure el acero inoxidable, ya que no se ve afectado por los rayos ultravioleta”, y añade que los primeros ejemplos de la aplicación de este proceso son fachadas de finales de los años 70 y 80 que hasta ahora no han sufrido Ni deterioro alguno. Marzo de 2013, vol. 28, núm. 1 Aplicaciones 7 Níquel en la conducción para un transporte más duradero, eficiente y ecológico E 2 l níquel tiene miles de aplicaciones distintas, pero a menudo no lo vemos y proba- blemente ni siquiera sabemos que está presente. Por ejemplo, hay níquel en cada uno de los 80 millones de vehículos automotores 4 fabricados en 2011: 60 millones de automó- 8 1 viles y 20 millones de camiones de todo tipo. 7 El diagrama que figura en estas dos páginas muestra los lugares donde se encuentra el siempre se utiliza el níquel o sus aleaciones 6 para todas las aplicaciones, pero los motivos por los que se elige son predecibles e importantes: durabilidad, rendimiento y estética. 1 8 6 3 cos e híbridos, que comparten muchos de to que además desempeña un papel esencial 6 2 1 4 8 6 4 4 3 3 1 metálico como muchas de las nuevas baterías de iones de litio que se emplean en la 3 8 automoción. durabilidad 3 1 3 2 en las baterías, tanto las de níquel e hidruro Revestimientos y aleaciones que aportan 1 8 1 7 3 1 No hablaremos aquí de los vehículos eléctriesos mismos usos finales del níquel, elemen- 2 2 1 níquel en la mayoría de los automóviles. No 5 3 6 2 Algunos entornos de conducción son más complicados que otros pero, en todos los casos, el sistema de escape está expuesto 6 6 a la humedad que contienen los gases de combustión ligeramente ácidos. Cuando falla alguna pieza del sistema de escape, generalmente se debe a que se ha “podrido” por dentro a causa de la corrosión. En las últimas décadas, el acero inoxidable se ha convertido prácticamente en el material estándar para las piezas del sistema de escape. Aunque en la actualidad predominan el acero inoxidable ferrítico tipo 409 (UNS S40900) y las variantes con solo un 11% de cromo y sin níquel, Hay níquel en cada uno de los 80 millones de vehículos automotores fabricados en 2011 la ventaja adicional de lograr un consumo de combustible más eficiente, ya que permite conseguir y mantener un margen más ajustado de tolerancia durante toda la vida útil de las piezas. los sistemas de mayor calidad necesarios atmósferas calientes y agresivas es la razón para los entornos más exigentes usan aceros por la que está presente en pistones, camisas El diseño y el estilo son parte esencial de la austeníticos que contienen níquel, como el de cilindros, turbocompresores y sistemas de industria automotriz y del éxito comercial 304 (S30400). frenos. Y aunque la presencia del níquel (y a de ciertos modelos. A este respecto, los di- La capacidad del níquel para proporcionar veces del cromo) obedece principalmente a señadores hacen un uso selectivo del níquel superficies duras y resistentes al desgaste en que resiste el desgaste, con frecuencia tiene por su capacidad de adherirse con fuerza a 8 REPORTAJE Marzo de 2013, vol. 28, núm. 1 6 1 1 1 2 3 3 1 3 2 6 1 3 3 3 3 4 5 1 2 8 2 1 Aleaciones Revestimientos OEM 1. C hapa de ZnNi en tornillos y tubos para líquidos 2. Chapa de Ni bajo el cromado decorativo 3. N iquelado químico contra el desgaste y la corrosión: pistones, suspensión, sistemas de frenos, mangas para combustible y engranajes 2 1. A ceros inoxidables: silenciadores, catalizador, limpiaparabrisas, tornillos, abrazaderas, muelles, etc. 2. Imanes de álnico: generadores y motores 3. A leaciones de Ni: elementos de calefacción y válvulas de escape 4. A leaciones de Ni: pistones, mangas de cilindro, turbocompresores y engranajes 4. Ni decorativo 5. A leaciones de CuNi: mangas para líquido de frenos 5. Niquelado sobre Mg 6. Aleaciones para bujías 6. Niquelado químico sobre plástico 7. N iquelado para circuitos electrónicos y sustratos Revestimientos ecológicos 1. Tornillos con chapado de ZiNi sustratos de diferentes materiales, pero con- Cambios en las especificaciones técnicas Obviamente, la cantidad de níquel utilizada servando un aspecto atractivo. El níquel tam- del material para estas aplicaciones en cada automóvil es Debido a la preocupación que suscitan los pequeña, pero dado que cada año se instalan bién puede servir de sustrato para los acabados decorativos, como el cromado. materiales que pueden entrañar riesgos para cientos de millones de piezas en decenas de Otras aplicaciones muy diversas la salud o el medio ambiente, se ha dejado de millones de vehículos, la cantidad de níquel Dependiendo del fabricante del vehículo y usar cadmio y plomo (salvo en las baterías de que se usa para hacerlos más duraderos, efi- el tipo de motor, el níquel también se utiliza plomo y ácido para vehículos), al menos en al- cientes, ambientalmente aceptables y visual- en otras muchas aplicaciones: bujías, válvulas gunas jurisdicciones, tendencia que gradualmente se está convirtiendo en la norma para mente atractivos llega a ser importante. diésel, soportes de catalizador, termostatos, ruedas y bastidores del turbocompresor, en- todos los fabricantes del mercado mundial. Esquema de los revestimientos y aleaciones de granajes, ejes de transmisión, componentes El níquel, a menudo combinado con estaño, níquel que contiene un automóvil creado origi- del airbag, mangas para combustible y líqui- zinc y otros metales, proporciona alternati- nalmente por la National Association for Surface do de frenos y muchas más. vas para la soldadura sin plomo ni cadmio. Finishing (NASF) y el Nickel Institute. Marzo de 2013, vol. 28, núm. 1 Close up of Nickel chloride hexahydrate w Ni REPORTAJE 9 FOTO DEL COCHE: SHUTTERSTOCK 8. N iquelado químico con Pd/Au para soldadura de hilo y soldadura sin Pb Fotos: Craig White, UrbanToronto,ca r Arriba, izquierda y derecha: detalle de Ascensión, escultura de acero inoxidable pulido que representa el vuelo de innumerables palomas, el símbolo internacional de la paz mundial y una rama de árbol retorcida que semeja un dragón. r rriba: el artista Zhang Huan y su A intérprete durante la inauguración de Ascensión. La “ascensión” de un escultor de acero inoxidable L a primavera pasada se expusieron en el Museo de Bellas Artes de Ontario (Art Gallery of Ontario) de Toronto (Canadá) los cuadros de incienso y cenizas del famoso artista chino Zhang Huan y sus puertas de madera tallada, evento que coincidió con la inauguración de una escultura pública permanente del mismo artista, situada, no dentro del Museo, sino unas cuadras al sur, al aire libre, en el distrito financiero de Toronto. La escultura, que lleva por título Ascensión (Rising), fue concebida como “una reflexión filosófica sobre el mundo que nos rodea,” según la descripción publicada en el sitio web de Zhang. La obra, construida enteramente de acero inoxidable pulido tipo 316 (UNS S31600), con acabado de espejo, representa el vuelo de innumerables palomas, el símbolo de la paz mundial y una rama de árbol retorcida que semeja un dragón. Zhang, que también es famoso por sus performances, explica: “La escultura sugiere las frágiles condiciones en que se encuentra nuestro planeta. El mensaje que intenté transmitir es que los seres humanos pueden coexistir en armonía con la naturaleza y que la vida en nuestras ciudades mejorará si se logra este delicado equilibrio”. Zhang añade: “Con el árbol en forma de monstruo pretendo abogar por la protección de la ecología y unas relaciones armoniosas entre los seres humanos y la naturaleza.... Mi aspiración es que la humanidad y la naturaleza compartan la hermosa vida de la ciudad”. La escultura, que decora la entrada a los nuevos edificios del hotel Shangri-La y los condominios Living Shangri-La, mide 10 metros de alto por 19 metros de largo y pesa unas 22 toneladas. Bajo la escultura se encuentra un luminoso estanque reflectante, que añade un elemento más al complejo diseño. Según Yolanda, que trabaja como ayudante de Zhang en su estudio de Shanghai, el artista eligió el acero inoxidable al níquel 316 principalmente por su inigualable capacidad de reflejar la luz. La escultura fue enviada a Toronto en cinco contenedores y montada in situ. Otras razones que motivaron la elección del acero inoxidable fueron su dureza, soldabilidad, facilidad de limpieza y resistencia a la corrosión, que es especialmente importante porque en las calles y aceras de Toronto se esparce mucha sal durante el invierno. No es la primera vez que Zhang trabaja con acero inoxidable: por ejemplo, en 2010 esculpió un par de osos panda de acero inoxidable para la Exposición Universal de Shanghai. La construcción de Ascensión duró dos años. En la ceremonia de inauguración celebrada el pasado mes de mayo, Zhang recitó un poema en prosa compuesto para la ocasión. El poema estaba escrito en primera persona, como si la escultura se dirigiera a los dignatarios invitados y demás asistentes. La traducción al español dice así: “Mi nombre es Ascensión. Nací bestia, pero dejo la Tierra para ascender al cielo, hasta el mítico mundo de ensueño de la belleza y la armonía. Y ese mundo de ensueño es Toronto, donde sé que voy a vivir mucho tiempo”. ¿Qué mejor testimonio de la belleza y durabilidad del acero inoxidable al níquel? Ni 10 Aplicaciones Marzo de 2013, vol. 28, núm. 1 Una aleación de níquel-cromo potenciará los viajes espaciales rentables P ara hacer realidad todo el potencial de la tecnología espacial, habrá que reducir el costo de la entrada en órbita, y la clave para lograrlo podría ser un motor de cohete híbrido que impulsaría las aeronaves más allá de la estratosfera. En su núcleo hay una aleación de níquel. El motor SABRE está siendo desarrollado por la empresa Reaction Engines Limited en el Centro Científico de Culham, cerca de Oxford (Inglaterra). El motor puede funcionar de dos modos: como aerorreactor y como los motores de cohete convencionales. Este doble enfoque reduce considerablemente el peso del oxidante que transporta la aeronave y elimina la necesidad de utilizar gigantescos cohetes aceleradores de un solo uso. Para personas como Richard Varvill, director técnico de Reaction Engines, el sistema de propulsión de una sola etapa para entrar en la órbita de la Tierra es el paso siguiente y definitivo en el diseño de los vuelos espaciales. Varvill señala: “Actualmente, acceder al espacio cuesta alrededor de 150 millones de dólares (USD) por vuelo. Nosotros pretendemos reducir el precio al menos 10 veces, e incluso hasta unos 10 millones”. Pero, como explica Varvill, el funcionamiento de un aerorreactor de cohete está plagado de dificultades técnicas: “Hay que comprimir el aire a una presión de unos 140 bares antes de inyectarlo en las cámaras de combustión del motor. La propia compresión eleva la temperatura del aire a varios miles de grados Celsius, con lo que las piezas del motor podrían derretirse instantáneamente”. Para evitar este peligroso aumento de la temperatura, el motor SABRE está equipado con novedosos intercambiadores de calor ultraligeros de alto rendimiento que forman parte de un sistema de prerrefrigeración, con lo que la temperatura del aire se reduce casi hasta alcanzar el estado líquido. La clave de esta tecnología es el níquel. Los intercambiadores de calor deben prerrefrigerar el aire entrante hasta alcanzar una temperatura de unos -150 °C, usando helio frío en estado gaseoso a 200 bares de presión. Los intercambiadores de calor también deben resistir la temperatura del aire exterior, que oscila entre los 10 °C Marzo de 2013, vol. 28, núm. 1 r El motor SABRE es básicamente un motor de cohete de ciclo cerrado con un turbocompresor adicional prerrefrigerado que suministra aire a alta presión a la cámara de combustión. v El intercambiador de calor del sistema de prerrefrigeración es esencial para el funcionamiento del motor SABRE y contiene un 52% de níquel. al nivel del mar y los 1.000 °C cuando la aeronave vuela a una velocidad de al menos Mach 5 (cinco veces la velocidad del sonido). La superaleación de níquel-cromo Inconel® 718 (UNS N07718) se utiliza en las tuberías de los intercambiadores de calor y juega un papel fundamental en el diseño del motor. Varvill explica: “Hay muchas y buenas razones para usar esta aleación, que contiene aproximadamente un 52% de níquel. Se trata de una aplicación para altas temperaturas e Inconel® 718 tiene una elevada tensión de rotura y aguanta bien la deformación por fluencia lenta, además de presentar una increíble resistencia a la oxidación y la corrosión”. La empresa ha construido su primer sistema completo de prerrefrigeración, que se está poniendo a prueba en Culham. Mientras tanto, el equipo de Reaction Engines está planificando la próxima fase del proceso de desarrollo, que, según Varvill: “Incluirá el diseño detallado de todo el motor SABRE hasta las propias piezas. También habrá dos o tres modelos a escala: en Culham se construirá un modelo terrestre de aerorreactor con combustible de hidrógeno líquido, y en otro lugar de Ni Europa se pondrá a prueba un motor de cohete de demostración”. NÍQUEL E INNOVACIÓN 11 FOTOS E ILUSTRACIONES: © REACTION ENGINES LIMITED Sube, sube y se va IMÁGENES: NASA/JPL-CALTECH MSSS La zona de unión de níquel conduce el calor de la reacción, mientras que el vacío del espacio o la fría atmósfera de Marte proporcionan el diferencial térmico necesario para producir la corriente. r I zquierda: pruebas realizadas con Curiosity antes del lanzamiento. 12 NÍQUEL E INNOVACIÓN r Arriba: Mars Rover Curiosity. imagen del artista. r erecha: la roca de níquel Jake Matijevic. Los D puntos rojos indican los objetivos del láser y los círculos muestran las áreas examinadas por el espectrómetro de rayos X de partículas alfa. Marzo de 2013, vol. 28, núm. 1 Curiosity usa el níquel para generar energía en Marte P oco después de que, en agosto de 2012, el vehículo robot de la NASA Curiosity (Curiosidad) empezara a explorar la superficie de Marte, aquí en la Tierra sus controladores analizaron con láser y sondas de rayos X una roca de extraño color apodada “Jake”. Uno de los muchos elementos que descubrieron fue precisamente el que aportaba energía a esos mismos instrumentos: el níquel. El plutonio-238 usado como combustible genera unos 125 vatios de energía eléctrica, que bastan para alimentar los instrumentos, computadoras y sistemas mecánicos y de comunicaciones del vehículo robot. Otros 2.000 vatios de energía térmica mantienen estos sistemas a la temperatura necesaria, tanto en el espacio como sobre la superficie del planeta. Un par termoeléctrico, es decir, dos metales conductores disímiles, transforma el calor generado por la descomposición natural del plutonio en corriente eléctrica. La zona de unión de níquel conduce el calor de la reacción, mientras que el vacío del espacio o la fría atmósfera de Marte proporcionan el diferencial térmico necesario para producir la corriente. Larry Trager, director general de la división Rocketdyne, que desarrolló el generador eléctrico en colaboración con el Departamento de Energía de Estados Unidos, explica: “el MMRTG no tiene piezas móviles, por lo que es muy robusto”; y añade que el sistema “puede funcionar en los entornos más extremos”. Este es el octavo de una serie de generadores de energía nuclear utilizados por las naves espaciales estadounidenses. Se usaron versiones anteriores en satélites, misiones Apolo y sondas espaciales como Voyager, que continúa funcionando más de tres décadas después de su lanzamiento en 1977. Gracias a estos generadores, las naves espaciales pueden funcionar en el espacio sideral y en la superficie de los planetas, donde los rayos del sol son demasiado débiles para utilizar paneles solares. Además, el polvo de la atmósfera de Marte se acumula en los paneles, reduciendo su eficacia y duración. r S ección que muestra los principales componentes del generador termoeléctrico de radioisótopos multimisión (MMRTG). nar en latitudes con días más cortos y largos inviernos marcianos que limitan la exposición a la luz solar. El MMRTG tiene forma de cilindro y es compacto. Mide apenas 66 cm de largo y 64 cm de diámetro, y pesa solo 43 kg, comparado con los 900 kg del vehículo robot. En la construcción de Curiosity se emplearon aceros inoxidables y otras aleaciones de níquel. Algunos tubos del MMRTG están hechos de acero inoxidable 304L (S30403) y 316L (S31603), y muchos de sus componentes estructurales de aluminio se conectan mediante pernos y tuercas de Inconel® 718 (N07718), una aleación de níquel-cromo. La aleación 718 soporta temperaturas de hasta 650° C sin perder su gran resistencia. Además, una placa de níquel sujeta la muestra de roca basáltica que sirve como referencia para calibrar el APXS (espectrómetro de rayos X de partículas alfa), instrumento que realiza el análisis químico de las rocas marcianas. El robot ha funcionado tan bien desde que aterrizó en agosto que la NASA ha prolongado su misión, cuya duración prevista era de dos años. El MMRTG está diseñado para funcionar durante al menos 14 años, aunque Curiosity podría continuar explorando la superficie de Marte mucho más tiempo. John Grunsfeld, administrador adjunto de la NASA para la ciencia, afirma: “Ya está decidido: seguiremos utilizándolo hasta que sea científicamente viable”. El níquel y sus aleaciones son parte de los componentes fundamentales que permitirán que Curiosity continúe funcionando en este enNi torno extremo. istock photo © Heidi Kristensen Esta flexibilidad resultó esencial para la misión de Curiosity. El compacto robot del tamaño de un automóvil fue diseñado antes de que se decidiera su destino, pero se sabía con certeza que, gracias al MMRTG, podría funcio- IMAGEN: NASA Curiosity, el laboratorio móvil que el verano pasado aterrizó en el cráter Gale para buscar indicios de agua y vida, es la primera nave espacial equipada con un generador termoeléctrico de radioisótopos multimisión (MMRTG). Básicamente es como si llevara a bordo una planta de energía que convierte en electricidad el calor generado por el combustible nuclear al descomponerse. Marzo de 2013, vol. 28, núm. 1 NÍQUEL E INNOVACIÓN 13 Reinventar la rueda Foto: Collini Group istock photo © Lee Pettet Revestimientos de niquelado químico para unos motores de automóvil más eficientes r Izquierda: la rueda del compresor con revestimiento de níquel-fósforo hace que los motores sean eficientes y generen bajas emisiones durante al menos 500.000 km. E n los últimos años, los diseñadores de motores de gasolina y diésel han hecho grandes progresos para reducir el consumo de combustible de los automóviles. Los motores actuales son mucho más eficientes que los que se fabricaban hace tan solo unos años y, a medida que ha ido aumentando su rendimiento, se han reducido drásticamente las emisiones nocivas. Se trata de una evolución positiva, ya que es crucial mejorar el rendimiento general del motor con un menor consumo de combustible para reducir las emisiones de gases de efecto invernadero y conservar las reservas de combustibles fósiles. protección que le confiere el revestimiento hecho con una aleación de níquel-fósforo de 30 micrómetros de espesor, desarrollada por el grupo Collini, de Hohenems (Austria). El rendimiento exigido es muy alto: la rueda está sometida al calor que desprende el tubo de escape, 250° C (480° F), lo que significa que su vida útil debe ser igual a la del resto del motor; además, a lo largo de su ciclo vital, debe mantener una excelente resistencia frente a la corrosión de los gases de escape y las partículas sólidas, así como oleofobicidad para prevenir la coquización. La pieza base se fabrica con una aleación de aluminio y en el proceso de revestimiento no deben superarse los 250° C (480° F), pues de lo contrario se recristalizaría el sustrato de aleación de aluminio, reduciendo su resistencia mecánica y dañando la rueda. Se optó por el niquelado químico no solo porque resiste condiciones de trabajo extremadamente rigurosas, sino también porque las soluciones utilizadas en el proceso de revestimiento alcanzan una temperatura de unos 90° C (195° F), muy por debajo del umbral en que comienza el riesgo de recristalización del Ni metal base. Una innovación reciente es la pequeña “rueda del compresor”, hecha con una aleación de aluminio e instalada en el sistema de recirculación de los gases de escape del motor para que este funcione con mayor eficiencia. La rueda, que está conectada a un eje que a su vez va unido a una turbina de titanio impulsada por los gases de escape a 800° C (1470° F), debe ser capaz de girar a una velocidad de 250.000 rpm. La clave para el funcionamiento de la rueda del compresor es la Detalles UNS: composición química (en porcentaje del peso) de las aleaciones y los aceros inoxidables mencionados en este número de la revista Nickel. UNS No, Al B C Cb Co Cr Cu Fe Mn Mo Ni P S Si Ti V W N06600 pág. 15 - - 0,15 máx. - - 14,0017,00 0,50 máx. 6,0010,00 1,00 máx. - 72,0min. - 0,015 máx. 0,50 máx. - - - N06601 pág. 15 1,01,7 - 0,1 máx. - 1,0 máx. 21,025,0 1,0 máx. trazas 1,0 máx. - 58,063,0 - 0,015 máx. 0,50 máx. - - - N07718 págs. 11 y 13 0,200,80 0,006 máx. 0,08 máx. 4,755,50 1,00 máx. 17,021,0 0,30 máx. trazas 0,35 máx. 2,803,30 50,055,0 0,015 máx. 0,015 máx. 0,35 máx. 0,651,15 - - S30400 págs. 2, 7, 8, y 13 - - 0,08 máx. - - 18,0020,00 - - 2,00 máx. - 8,0010,50 0,045 máx. 0,030 máx. 1,00 máx. - - - S30403 pág. 2 - - 0,030 máx. - - 18,0020,00 - - 2,00 máx. - 8,0012,00 0,045 máx. 0,030 máx. 1,00 máx. - - - S31600 págs. 10 y 15 - - 0,08 máx. - - 16,0018,00 - - 2,00 máx. 2,003,00 10,0014,00 0,045 máx. 0,030 máx. 1,00 máx. - - - S31603 pág. 2 - - 0,030 máx. - - 16,0018,00 - - 2,00 máx. 2,003,00 10,0014,00 0,045 máx. 0,030 máx. 1,00 máx. - - - S40900 pág. 8 - - 0,08 máx. - - 10,5011,75 - - 1,00 máx. - 0,5máx. 0,045 máx. 0,045 máx. 1,00 máx. 6xC0,75 - - S41400 pág. 2 - - 0,15 máx. - - 11,5013,50 - - 1,00 máx. - 1,252,50 0,040 máx. 0,030 máx. 1,00 máx. - - - S41500 pág. 5 - - 0,05 máx. - - 11,514,0 - - 0,501,00 0,501,00 3,505,50 0,030 máx. 0,030 máx. 0,60 máx. - - - S42200 pág. 2 - - 0,200,25 - - 11,0012,5 0,50 máx. - 1,00 máx. 0,751,25 0,501,00 0,040 máx. 0,030 máx. 0,75 máx. - 0,150,30 0,751,25 S43100 pág. 2 - - 0,20 máx. - - 15,0017,00 - - 1,00 máx. - 1,252,50 0,040 máx. 0,030 máx. 1,00 máx. - - - 14 Aplicaciones Marzo de 2013, vol. 28, núm. 1 El níquel es bueno para la memoria, y esencial para almacenar y recuperar datos digitales E l dispositivo de almacenamiento y recuperación de datos digitales es tan vital para una computadora como el corazón para un ser humano, y el níquel hace dos contribuciones esenciales a ese dispositivo. Todas las computadoras necesitan almacenar y recuperar datos, y normalmente lo hacen mediante un disco duro. En la actualidad, la mayoría de los discos duros constan de varios discos apilados. Pero lo que no saben muchos usuarios es que uno de los elementos esenciales del disco duro es la capa de niquelado químico, una obra de ingeniería verdaderamente impresionante. La mayoría de los discos se fabrican con una aleación de aluminio ligera y rígida con la que resulta fácil crear superficies totalmente planas. Sin embargo, el aluminio no puede pulirse tanto como es necesario, por lo que requiere un revestimiento. El único revestimiento que puede utilizarse en esta aplicación es un niquelado químico con alto contenido de fósforo que se aplica a la superficie del disco de aleación de aluminio. El niquelado químico permite mantener la forma plana, ya que el espesor del depósito es perfectamente uniforme. El revestimiento debe tener una dureza extrema para w El disco duro es una obra de ingeniería verdaderamente impresionante que utiliza niquelado químico y una aleación de níquel depositada mediante PVD. poder pulirlo con el acabado necesario, cuya rugosidad máxima es de unos 4 Angstroms. Se requiere un alto nivel de precisión porque la separación entre el disco y el cabezal de lectura/escritura es muy pequeña, incluso de 2 nanómetros. Otra razón por la que se usa el niquelado químico con alto contenido de fósforo es que se trata de un material no ferromagnético. El siguiente paso consiste en aplicar una subcapa magnética muy fina y blanda mediante la técnica de deposición física de vapor (PVD), a menudo llamada “pulverización catódica”, que se lleva a cabo en alto vacío. La subcapa está hecha de una aleación que normalmente contiene níquel, cobalto y hierro. Algunos discos llevan 2 capas de este material separadas por otra de rutenio, cuyo espesor es de solo 4 átomos. A continuación siguen varias capas que almacenan datos y normalmente están hechas con una aleación de cobalto, cromo y platino aplicada mediante PVD. Estas capas también suelen estar separadas por una delgada capa de rutenio. Por último se aplica una capa exterior de protección. Se estima que la producción mundial de discos duros que contienen niquelado químico y subcapas magnéticas con níquel es de entre 300 y 500 millones de unidades al año, y están surgiendo nuevos usos en los sistemas de control de los vehículos automotores y otros sectores manufactureros. Los discos duros siguen siendo altamente competitivos frente a otros dispositivos de memoria, como los minidiscos de estado sólido que se utilizan en aparatos más pequeños, por ejemplo en las cámaras, ya que el precio por gigabyte de capacidad es considerablemente menor. Ni N i c k el R E V I S TA D I G I TA L www.nickelinstitute.org SUSCRÍBASE gratis a la revista Nickel. Recibirá por correo electrónico un aviso cada vez que se publique un nuevo número. www.nickelinstitute.org/NickelMagazine/ Subscription EN 7 IDIOMAS: lea la revista digital Nickel en inglés, chino, japonés, ruso, francés, alemán y español. www.nickelinstitute.org/ NickelMagazine/MagazineHome CONSULTE LOS NÚMEROS ANTERIORES de la revista Nickel, desde julio de 2002, en nuestra hemeroteca digital. www.nickelinstitute.org/en/NickelMagazine/ MagazineHome/AllArchives Foto © Seagate VEA nueve vídeos cortos sobre el níquel en You Tube. Busque “Nickel Institute” y visite el canal Nickel Institute Channel. Podrá ver, entre otros, nuestro nuevo vídeo “Climate Action”, tres anuncios de BBC World y tres anuncios sobre el reciclaje del acero inoxidable. www.youtube.com/user/NickelInstitute Marzo de 2013, vol. 28, núm. 1 Aplicaciones 15 El níquel mantiene viva la chispa: sus aleaciones encienden las bujías uienes diseñan motores de combustión interna de cualquier tamaño, desde el motor compacto de cuatro cilindros que se encuentra bajo el capó de un automóvil hasta las plantas eléctricas tan grandes como una habitación, necesitan bujías confiables para que sus diseños funcionen sin problemas. Y, a su vez, los fabricantes de bujías dependen de las aleaciones de níquel para conseguir electrodos fiables y duraderos que garanticen el encendido. Richard Keller, director de ingeniería de productos de encendido de la empresa FederalMogul Corp., fabricante de la conocida marca Champion®, dice: “Las aleaciones de níquel son el material estándar para fabricar electrodos en el campo de las bujías. La vida sería prácticamente imposible si no tuviéramos esa opción”. Una bujía tiene dos electrodos: uno central que sobresale de su parte inferior y uno de toma de tierra en forma de L, situado al otro lado del estrecho espacio donde se produce la chispa. Keller afirma que mantener el espacio especificado es “absolutamente imprescindible” para impedir que se produzcan fallos en el encendido o paradas del motor, sobre todo cuando este mueve una bomba o generador, ya que las interrupciones del servicio pueden resultar muy costosas. Keller añade que, cuando los clientes compran una bujía cuya duración garantizada es de 4.000 horas, “eso es exactamente lo que esperan; en nuestro negocio, lo peor que puede ocurrir es no cumplir o incluso superar el período de servicio previsto”. Para fortalecer la resistencia de un electrodo a la erosión, se añaden a la superficie donde se produce la chispa de la mayoría de las bujías aleaciones de metales preciosos muy duraderos, como el platino o el iridio. La soldabilidad de las aleaciones de níquel no solo garantiza que la superficie de esos metales permanezca unida al electrodo, sino que además el níquel es el metal que mejor combina con el platino. En palabras de Keller: “el níquel y el platino funcionan La empresa Federal-Mogul, radicada en Southfield muy bien juntos”. El níquel puede llegar a constituir en(Michigan, Estados Unidos), utiliza aleaciones con alto tre un 10% y casi un tercio contenido de níquel para la mayoría de sus electrodos, Electrodo de toma de tierra de la aleación de platino incluidas las aleaciones 600 (N06600) y 601 (N06601), utilizada en el extremo de las bujías. así como sus propias aleaciones especiales Espacio intermedio de níquel-cromo que contienen entre un Electrodo central El níquel también desempeña un papel 80% y un 97% de níquel. Aunque unas pocas esencial en la fabricación de las bujías indusbujías llevan electrodos de acero inoxidable r Las aleaciones de níquel dan robustez a triales y las bujías de alto rendimiento que lle316 (S31600), las aleaciones con alto conteni- los dos electrodos y proporcionan un van los coches de carreras. Mientras que en los do de níquel y las de níquel-cromo ofrecen, substrato ideal para los acabados superautomóviles se usa un chapado de zinc para según Keller, “el mejor equilibrio entre rendi- ficiales de iridio y platino. proteger las bujías frente a la corrosión, las bumiento y coste”. jías diseñadas para aplicaciones más exigentes Los electrodos deben ser capaces de soportar elevadas temperatu- normalmente se fabrican mediante un proceso especial: se utiliza ras durante largos períodos de tiempo y producir una chispa conacero niquelado para el cuerpo de la bujía porque el níquel resiste el sistente, además de resistir la oxidación y la exposición a diversas proceso de compresión a altas temperaturas. sustancias químicas. Es fundamental que los electrodos resistan la “erosión de la chispa”, es decir, la pérdida de metal que poco a poco Federal-Mogul fabrica bujías para autobuses, automóviles y camiopuede ir ensanchando el espacio que separa los electrodos y afectar nes, así como para aplicaciones industriales como motores de turbial rendimiento del motor. na, centrales eléctricas y estaciones de bombeo de oleoductos. Ni IMAGEN DE LA BUJÍA: FEDERAL-MOGUL CORP. Q