diseño y contrucción de herramienta de simulación para la toma de

Anuncio

PROFESOR PATROCINANTE: OSCAR ROMERO AYALA

ING. CIVIL INDUSTRIAL

ESCUELA DE INGENIERÍA CIVIL INDUSTRIAL

DISEÑO Y CONTRUCCIÓN DE HERRAMIENTA DE SIMULACIÓN PARA

LA TOMA DE DECISIONES EN GESTIÓN DE ALMACENAJE EN FRIO

EN PLANTAS DE PROCESO DE MITILIDOS

Trabajo de Titulación

para optar

al título de Ingeniero Civil Industrial

CONSTANZA IRASSI RYKS ASPÉE

PUERTO MONTT – CHILE

2011

ii

DEDICATORIA

Dedicada a Carmen Gloria Aspée Bocaz, mi mejor amiga, compañera y madre con todas sus letras, la

mujer que toda la vida me ha apoyado incondicionalmente, me ha servido y me ha enseñado que en la

vida todo se puede superar y alcanzar, con amor y voluntad.

Fuiste siempre mi trampolín en la vida, ahora yo seré tu bastón… te amo.

iii

AGRADECIMIENTOS

Se agradece a la Universidad Austral de Chile, Sede Puerto Montt y a todos los docentes de la carrera de

Ingeniería Civil Industrial: Alexia Quiroz, César Pino, Gabriela Manoli, Alex Cisterna y Oscar Romero por

el apoyo y ayuda incondicional para el desarrollo de esta tesis, y en especial a Jéssica Elizabeth Bull

Torres, quien, me acompañó en cada etapa de desarrollo y que no solo fue una excelente profesional de

apoyo, sino que fue una amiga comprensiva, paciente y una excelente mentora en el desarrollo de este

proyecto de título.

También se agradece el aporte de José Miguel Sánchez Quiero, Ingeniero Civil Industrial con

conocimientos en mitilicultura y jefe del departamento de ingeniería de una empresa del rubro (que por

confidencialidad no es nombrada), quien confío y ayudó con su conocimiento y buena disposición para el

procesamiento de datos y de información.

Al profesor Francisco Cala, que me ayudó a plantear el algoritmo de programación dinámica a una forma

sencilla de entender para poder pasarlo más tarde al lenguaje de Simulación.

A Rodrigo Andrés Hernández Lavín, un gran amigo y compañero de carrera, cuyo apoyo fue

imprescindible para el desarrollo y traspaso del algoritmo de programación dinámica al lenguaje de

simulación en Flexsim. Sin duda, fuiste un aporte fundamental en cada etapa de este proyecto de titulo,

se que te espera un gran futuro, tanto en lo personal como en lo profesional, a ti: infinitas gracias.

A la familia Cerda Zapata, que me acogió incontables veces como parte de su familia cuando viajaba a

hacer revisiones a Puerto Montt y no tenía donde quedarme y me brindaron apoyo y cariño siempre.

A mi padre Hugo Walter Ryks Rutherford que ha sido un gran amigo y apoyo con sus conocimientos en el

área mitilicultora y salmonera.

A mi abuela Haydée Bocaz Estay, que con su ternura, paciencia y disponibilidad incondicional me daba

tranquilidad y paz para que yo trabajara sin problemas.

También debo agradecer a mis dos mejores amigos: Erika Vanesa Muñoz Pérez y Roberto Sebastián

Cerda Zapata que siempre estuvieron conmigo cuando sentía que no tenía fuerzas para seguir en algún

momento de mi vida, me apoyaron y muchas veces me empujaron para poder seguir y salir adelante.

Por último, a la gran mujer de mi vida: mi madre Carmen Gloria Aspée Bocaz, que siempre ha sido mi

ejemplo a seguir, me ha apoyado en todas mis decisiones y me ha hecho sentir la hija más afortunada

del mundo. A ella le debo mi vida y mis logros.

iv

RESUMEN

El objetivo de este proyecto de título fue diseñar y construir una herramienta de apoyo a la toma de

decisiones relacionadas con gestión de almacenaje en frio, aplicadas en este caso a las empresas

mitilicultoras. Estas empresas tienen épocas durante el año donde sus cosechas dan mejor rendimiento

(en cuanto a cantidad y calidad) por lo que hacen el esfuerzo de procesar en planta toda la cosecha que

puedan durante esos períodos, sin tomar en cuenta la demanda inmediata.

La decisión de procesar de esta manera se basa en la disminución de los costos de proceso por

economías de escala (el procesar grandes cantidades disminuye los costos unitarios), pero trae consigo

la necesidad de almacenar en frigoríficos el producto semi-terminado en espera de ser vendido.

Esta naturaleza del proceso, impulsa a las empresas a tener que almacenar en frigoríficos externos parte

del producto procesado por no tener la capacidad suficiente en sus frigoríficos internos. El conocimiento

de cuanto producir en relación a lo que se demanda es muy incierto así como los costos globales

involucrados. Por otro lado, tampoco se maneja con exactitud hacia qué frigorífico enviar la producción de

manera tal que los costos sean mínimos.

Por esta razón, se propuso una nueva metodología, que une dos herramientas relacionadas con el

estudio de procesos, integrando programación dinámica determinística en la metodología para estudios

de simulación planteada por Jerry Banks. Las características de esta unión, hicieron que parte de los

pasos de la Metodología de Simulación de Jerry Banks fueran adaptados, de manera que la Verificación

y Validación fueran unidas y las Corridas de producción se eliminarán al no resultar un modelo basado en

tendencias probabilísticas, que es la característica necesaria para realizar las Corridas de producción.

La aplicación de ésta metodología se tradujo a dos modelos, ambos pueden ser intervenidos por el

usuario para modificar las variables de entrada de manera que se puedan conocer resultados diferentes

dependiendo de los escenarios planteados.

El Modelo Genérico tiene de base 4 frigoríficos, cada uno con sus respectivos costos de transporte y

almacenamiento.

El Modelo Específico tiene de base dos frigoríficos: uno interno y otro externo, cada uno también con sus

respectivos costos, planteando dos escenarios relevantes: el primero con la situación actual de capacidad

limitada de almacenamiento interno, y el segundo sin necesidad de almacenar externamente, llegando a

una visión de gastos globales por concepto logístico importante gracias a la comparación de costos

obtenidos al final de la simulación de ambos escenarios.

La relevancia de este estudio radica en que, a pesar de que un modelo de simulación no entrega siempre

los mejores resultados, sino mas bien muestra el comportamiento frente a escenarios de prueba elegidos

por el usuario, la unión de las dos herramientas mencionadas anteriormente permite que cada vez que se

modifiquen las variables de entrada del modelo, las respuestas al final de la simulación entregan los

mejores resultados, llamados “óptimos” debido a que se generan por el hecho de haber integrado un

Algoritmo de programación dinámica a la programación del software Flexsim.

v

ABSTRACT

The aim of this project of degree was to design and build a decision support tool related to cold storage

management, in this case applied to a mussel farmers companies. These companies have periods over

the year in wish ones the crops has a better performance (in terms of quantity and quality) so they

make the effort to process the whole crop on the plant as possible during those periods, without taking

into account the immediate demand.

The decision to proceed in this way is based in the need to reduce the processing costs through

economies of scale (process large quantities reduces unit costs), but brings with it the need storage for

semi-finished product until it is sold.

The nature of the process encourages companies to use external refrigerators to store part of

the processed product by not having enough internal capacity. The Know How about how much to

produce in relation to what is required is very uncertain as well as the costs involved. By other hand, the

way of the production across the refrigerators for minimal costs is not known with accuracy.

Therefore, it is proposed a new methodology that joins two related tools to the study of

processes, integrating deterministic dynamic programming to a methodology for modeling

studies by Jerry Banks. The characteristics of this union made of a modification of the steps of

the Simulation Methodology by Jerry Banks: “verification” and “validation” were united, and “production

runs” are removed because we are not developing a probabilistic model wish one is a necessary

characteristic for “production runs”.

The application of this methodology led to two models, both can be operated by the user to modify the

input variables so they can know different results depending on the proposed scenarios.

The generic model has four refrigerators as a base, with their respective transport and storage costs.

The specific model has two refrigerators: one internal and one external, each one with their respective

costs, presenting two relevant scenarios: the first with the current limited capacity of internal

storage, and the second without need for external storage, reaching a vision of global logistic costs

by comparison obtained at the end of the simulation of both scenarios.

The relevance of this study is that, although a model simulation does not deliver the best results, but

shows the performance against testing scenarios chosen by the user, the union of this two tools

mentioned above allows to get the best result called “optimal” every time the user modify the input

variables of the model by the integration of dynamic programming algorithms to the modeling software

Flexsim.

vi

INDICE

DEDICATORIA ........................................................................................................................................ ii

AGRADECIMIENTOS ............................................................................................................................. iii

RESUMEN.............................................................................................................................................. iv

ABSTRACT ............................................................................................................................................. v

GLOSARIO............................................................................................................................................. vi

1. ANTECEDENTES GENERALES ......................................................................................................... 1

1.1 INTRODUCCIÓN ........................................................................................................................... 1

1.2 OBJETIVOS................................................................................................................................. 2

1.3 DESCRIPCION DEL ÁREA.......................................................................................................... 2

1.4 PLANTEAMIENTO DEL PROBLEMA .......................................................................................... 3

2. MARCO TEORICO ............................................................................................................................ 5

2.1. Logística .................................................................................................................................... 5

2.2. Eficiencia ................................................................................................................................... 5

2.3. Oferta y Demanda ...................................................................................................................... 6

2.3.1. Características de la Demanda .............................................................................................. 6

2.4 Inventarios o Stock .................................................................................................................... 7

2.5. Almacén ..................................................................................................................................... 8

2.6 Gestión de Almacenes. .............................................................................................................. 8

2.6.1 Sistema de gestión del almacén. ........................................................................................ 9

2.7 Manejo De Materiales ................................................................................................................. 9

2.8. Programación dinámica. ........................................................................................................... 10

2.9 Simulación de Procesos. ........................................................................................................... 13

2.9.1 Sistema ................................................................................................................................ 13

2.9.2 Modelo.................................................................................................................................. 13

2.9.3 Simulación ........................................................................................................................... 13

2.9.4 Áreas de aplicación de la Simulación ................................................................................. 14

2.9.5 Programas y Lenguajes de Simulación .............................................................................. 14

2.9.6 Ventajas y Desventajas de Simulación (TORRES, A. 2009) ............................................... 15

2.9.7 Peligros y problemas en Simulación .................................................................................. 16

2.9.8 Software de Simulación Flexsim......................................................................................... 16

2.9.9 Terminología del Software Flexsim .................................................................................... 16

2.9.10 Metodología de simulación ............................................................................................... 17

2.10 Técnicas de Prueba de Software ............................................................................................. 19

2.10.1 Pruebas de Caja Negra ...................................................................................................... 20

2.10.2 Pruebas de Caja Blanca .................................................................................................... 21

vii

3. METODOLOGÍA ................................................................................................................................ 22

4. APLICACIÓN DE LA METODOLOGÍA .............................................................................................. 24

4.1 Identificación del Problema ....................................................................................................... 24

4.2 Planteamiento de Objetivos ....................................................................................................... 25

4.3 Modelo de Conceptualización.................................................................................................... 26

4.4. Recopilación de datos............................................................................................................... 27

4.4.1 Estandarización de datos y supuestos............................................................................... 28

4.5. Diseño de algoritmo en programación dinámica ..................................................................... 28

4.5.1 Desarrollo del algoritmo ...................................................................................................... 28

4.6 Traducción a Modelo .................................................................................................................. 35

4.6.1 Modelo Genérico.................................................................................................................. 35

4.6.2 Modelo Específico ............................................................................................................... 42

4.7 Verificación y Validación: .......................................................................................................... 43

4.8 Diseño Experimental, Análisis y Documentación ..................................................................... 56

4.8.1 Datos Generales ingresados al modelo.............................................................................. 56

4.8.2 Escenario 1: Situación actual. ............................................................................................ 58

4.8.3 Escenario 2: Situación con Frigorífico de mayor capacidad. ............................................ 61

4.7.4 Comparación de Escenarios ............................................................................................... 63

4.8 Implementación .......................................................................................................................... 64

5. RESULTADOS .................................................................................................................................. 65

5.1 Acerca de lo Objetivos Específicos de la Investigación ........................................................... 65

5.2 Acerca de los Objetivos del Proyecto de Simulación ............................................................... 65

6. CONCLUSIONES .............................................................................................................................. 67

7. RECOMENDACIONES ...................................................................................................................... 68

8. BIBLIOGRAFIA ................................................................................................................................. 69

9. LINKOGRAFIA .................................................................................................................................. 70

10. ANEXOS.......................................................................................................................................... 72

viii

GLOSARIO

Mejillón:

Moluscos bivalvo filtrador que vive fijado al sustrato, exclusivamente marino y

vive tanto en zonas intermareales como zonas sumergidas de las costas de

todo el mundo.

Mitilicultura:

Cultivo de los moluscos del género Mytilus, para su explotación económica.

Recursividad:

Técnica de programación muy potente que puede ser usada en lugar de la

iteración. Se utiliza para realizar una llamada a una función desde la misma

función.

Iteración:

La recursividad y la iteración (ejecución en bucle) están muy relacionadas,

cualquier acción que pueda realizarse con la recursividad puede realizarse con

iteración y viceversa. Normalmente, un cálculo determinado se prestará a una

técnica u otra, sólo necesita elegir el enfoque más natural o con el que se sienta

más cómodo.

Algoritmo:

Serie de pasos organizados que describe el proceso que se debe seguir, para

dar solución a un problema específico.

Modelo:

Resultado del proceso de generar una representación abstracta, conceptual,

gráfica o visual para analizar, describir, explicar, simular, y predecir fenómenos

o procesos

Interfaz:

Parte de un programa que permite el flujo de información entre un usuario y la

aplicación, o entre la aplicación y otros programas o periféricos. Esa parte de

un programa está constituida por un conjunto de comandos y métodos que

permiten estas intercomunicaciones.

Escenarios:

Conjunto de circunstancias que plantean una situación específica.

Biblioteca de objetos: Conjunto de objetos que pueden ser utilizados para recrear modelos dentro de

un software de simulación.

1. ANTECEDENTES GENERALES

1.1 INTRODUCCIÓN

La mitilicultura es el cultivo industrial del mejillón mediante instalaciones marítimas que favorecen su

desarrollo y aprovechamiento industrial. El proceso de la mitilicultura consiste en el cultivo de esta

especie con altas complejidades desde el punto de vista productivo, ofreciendo la región de los lagos,

ventajas comparativas para el cultivo de ésta (clima, geografía y calidad del agua).

Hoy las crecientes proyecciones de venta en los actuales y potenciales mercados, así como las altas

exigencias nutritivas exigen estándares de calidad e inocuidad. Así, para mantener las actuales tasas de

crecimiento de la industria, se requiere una rápida búsqueda de alternativas que apunten a solucionar los

puntos críticos que le restan competitividad a la industria de los Mitílidos en Chile.

Uno de los puntos críticos mencionados en el párrafo anterior tiene relación con la logística, donde es de

especial interés el conocer los costos totales mínimos de las operaciones relacionadas con el transporte

de materias primas o producto terminado. El saber dónde y cuánto almacenar a favor de los costos es

relevante cuando las cantidades involucradas implican desafíos en economías de escala. Las tarifas

disminuyen en la medida en que se transportan mayores cantidades de producto en cada viaje, y la

relación cantidad-costo es sumamente importante al momento de no contar con una capacidad de

almacenamiento interno que soporte guardar toda la producción de la plata procesadora durante una

temporada.

No obstante, en relación al transporte de grandes cantidades, las cargas completas pueden originar

excesos de nivel de inventario en los puntos de destino, y por otro lado el objetivo de reducir los costos

de transporte realizando envíos a camión completo, también puede entrar en conflicto con el

cumplimiento de los plazos de entrega a clientes, ya que la frecuencia de envíos puede verse afectada.

Estos intereses contrapuestos se ven reflejados en el estudio de este proyecto de título, donde el saber

enfrentar cada problema sin desmedro del otro es el equilibrio que se busca, usando para ello una

herramienta de simulación, que tiene como ventaja el hecho de poder visualizar los eventos o escenarios

que ocurren, además de dar la facilidad por sus herramientas de interactuar con el sistema modificando

parámetros para con ello ver nuevos problemas y estudiar cómo reaccionan.

1

1.2 OBJETIVOS

OBJETIVO GENERAL

Diseñar y construir una herramienta de apoyo a la toma de decisiones relacionadas con gestión de

almacenaje en frio.

OBJETIVOS ESPECÍFICOS

1.- Generar una herramienta de simulación que apoye la toma de decisiones a nivel gerencial respecto

a la gestión del almacenamiento en frio.

2.- Disminuir los costos de la gestión de almacenamiento en frío de los productos de granel en una

empresa mitilicultora.

3.- Caracterizar los costos de la gestión de almacenamiento en frio, ya sean internos o externos, con la

finalidad de establecer una relación entre costos de almacenamiento y volumen de producción.

1.3 DESCRIPCION DEL ÁREA

La industria mitilicultora, en los últimos años de los 90’s e inicios del 2000 se caracterizaba por tener en

su mayoría pequeños productores de cultivo, la mayoría ex pescadores que optaron por esta actividad

debido a la baja en el desempeño de sus trabajos en salmonicultura. No se conocían operaciones

mecanizadas ni prácticas eficientes de manejo, y como el país no se encontraba como exportador, no

había exigencias de calidad, a excepción del control de marea roja. Se contaban entre 20 a 40 plantas de

procesos inestables en cuanto a su desempeño, con tecnologías muy básicas y que trabajaban en su

mayoría con operaciones manuales. Las etapas críticas eran las condiciones sanitarias de las

instalaciones y su manera de operar que no calificaban para ser un país exportador. Cerca del año 2000

llegan a Chile empresas de capitales españoles (debido al colapso de los lugares de cultivo en España)

las que comienzan con plantas de proceso y más tarde de cultivo, pudiéndose ver después de eso

empresas con integración vertical y tecnologías mecanizadas. Esto ayuda a que Chile tenga una mayor

participación en el mercado europeo, haciendo que en los últimos años las empresas chilenas tengan

mayor interés por ingresar a la mitilicultura.

En las plantas de procesos del país, los productos enlatados y congelados son los dominantes, en

especial los congelados que han ido ganando lugar desde el año 2000 siendo en su mayoría la carne de

choritos la predominante, en menor grado el este producto sellado al vacío (entero) y la presentación de

media concha, donde la tasa calculada de crecimiento promedio interanual tiene un crecimiento altísimo

para una industria basada en recursos naturales.

Los proveedores son actores importantes en el mercado de la industria. La mayoría de ellos ha derivado

de proveer a las empresas salmonicultoras. El sector de cultivo tiene en general un nivel tecnológico

básico. Dentro de los proveedores se pueden encontrar los que brindan implementación de equipos

industriales, comercialización de productos enfocados al área de cultivo, productos enfocados al área

planta procesadora y producción de elementos de sustentación.

2

La composición de productores en la fase de industrialización de productos está verticalmente integrada

en su mayoría.

Respecto a tecnologías, éstas provienen por lo general de Europa en cuanto a maquinaria especializada,

complementándose en chile con equipos menos especializados como calderas, o mesones, aunque en

los últimos 3 años empresas que se dedicaban a vender productos para la salmonicultura, han estado

produciendo maquinarias para la mitilicultura, donde ofrecen por ejemplo desvisadoras y

desconchadoras.

Pero la mayor preocupación en esta materia no es de tecnología e innovación, sino más bien de

abastecimiento de materia prima de buena calidad y de cumplimiento de las normativas existentes. Las

plantas mantienen una relación 30-70 por ciento entre proveerse internamente y externamente. Respecto

a este tema, la relación compra-venta de materia prima entre las plantas procesadoras y los productores

de cultivo independientes se basa en que las plantas deciden el precio y cantidad porque en general los

productores no mantienen un control de muestreo de la calidad o rendimiento de su cosecha.

A pesar del crecimiento sostenido de los últimos años de la industria mitilicultora, la cual no tiene

parangón con otra actividad productiva en la región y el país, aun se visualizan múltiples falencias, tanto

en el área técnica como en el de la gestión, especialmente en lo referido a las metodologías utilizadas en

los procesos de captación, engorda y cosecha.

La industria mitilicultora se enfrenta a cambios de tamaños mínimos productivos, con una necesidad de

integrar verticalmente sus procesos, incorporar mejores tecnologías y desarrollar relaciones más

rentables con sus proveedores.

Hoy el país se ha convertido en un participante importante en el campo mitilicultor, lo que ha impulsado a

generar cambios tecnológicos tanto en el área de cultivo como en la de plantas procesadoras, transitando

hacia el cambio de convertirse en una industria chilena mitilicultora de gran peso con una importante

participación de capitales extranjeros y nacionales, donde la principal característica son altos volúmenes

de producción e integración vertical. (BAGNARA, M. MALTRAIN, G. 2008)

1.4 PLANTEAMIENTO DEL PROBLEMA

La industria mitilicultora ha experimentado un constante crecimiento en el país. El sector actualmente se

encuentra en un proceso de cambio importante que podría llevarlo a convertirse en uno de los principales

exportadores a nivel mundial, con un crecimiento promedio de 55% anual en los últimos 14 años.

Si se hace una comparación con el principal referente de la acuicultura nacional (la Industria del Salmón),

las condiciones en las que se encuentra hoy, son similares a las que tenía la Salmonicultura en la década

de los 90; es decir, se encuentra en un ascenso productivo, tecnológico y de conocimientos específicos

necesarios para perfeccionar cada área en los que el rubro demanda mayor eficiencia.

Por otro lado, la baja comercialización y el aumento en la competencia de los oferentes, ha repercutido

en una obvia caída del precio a tasas constantes, por lo que combatir esta tendencia, se suma a los

desafíos actuales de la industria, los que se concentran en estrategias como lograr la automatización y

tecnificación de la producción, con el propósito de producir grandes volúmenes, aumentando la

productividad, disminuyendo los tiempos de proceso y los costos de producción, permitiéndoles así ser

más eficientes. Junto a esta, surge la estrategia orientada a conformar empresas de gran tamaño, con

3

integración vertical, de manera de obtener economías de escala, flexibilidad en los ciclos de producción y

un mayor poder de negociación.

Uno de los procesos involucrados en el logro de estas estrategias, es la necesidad de mejorar la

eficiencia en todas las áreas que involucren costos adicionales al de producir. Dentro de estas áreas, se

puede encontrar la necesidad de mejorar la gestión de almacenamiento en frío del producto a granel, que

nace debido a que los distribuidores extranjeros han tratado (sin perjuicio sobre el precio) de deshacerse

de este costo, que se produce por la estacionalidad del negocio.

En temporada alta, las plantas trabajan al máximo de su capacidad debido a que obtienen más kilos de

producto final, resultado de recibir - por parte de sus proveedores- cosechas de mejor rendimiento, lo que

implica que al producir en grandes cantidades y no tener la demanda inmediata del producto en su

totalidad, se debe recurrir a almacenar en frio lo producido por intervalos de tiempo variables.

“Las empresas manufactureras tienen un volumen de inversión por concepto de inventario bastante

grande, donde el correspondiente capital inmovilizado puede llegar a representar un elevado porcentaje

del activo.” (MACHUCA 1995)

El incremento de la competencia obliga a aumentar la productividad. Así como existe un costo industrial,

existe un costo logístico de los productos: inversiones en almacenes e infraestructura dentro de ellos,

manipulaciones, personal destinado a la preparación de pedidos, costo financiero del stock, utilización de

envases y embalajes, transporte a almacenes y destino final. Este costo logístico es de suma importancia

ya que puede llegar a representar aproximadamente el 30 por ciento del costo total del producto, por lo

tanto, ajustarlo al mínimo posible sin perjudicar la calidad de servicio otorgada al cliente, así como

controlar este ajuste, es de primera necesidad.(Mauleón,M.2007)

Debido a este escenario, constituye un tema importante el perfeccionar la logística de almacenamiento

para cualquier empresa del rubro que tenga las características de no contar con la capacidad de

almacenar dentro de sus propios frigoríficos la totalidad de su producto final procesado, por lo que deba

incurrir en gastos adicionales para almacenar lo restante en frigoríficos externos. A su vez, manejar con

mayor exactitud la correspondencia de costos entre almacenar durante un intervalo de tiempo para luego

vender y producir o entregar inmediatamente es una información con la que no se cuenta hoy en día.

En este sentido, el estudio aporta a disminuir la incertidumbre con la que se maneja la relación

producción-almacenamiento permitiendo conocer con certeza el comportamiento de estas variables en

relación a los costos de almacenaje, costos de transporte y estimación de la demanda anual.

Cabe destacar que los datos ocupados para analizar el modelo de dos frigoríficos (descrito más adelante)

fueron brindados por una empresa que no se nombra en este proyecto de título por acuerdo de

confidencialidad.

4

2. MARCO TEORICO

2.1 Logística

El Council of Logistics Management define la Logística como “la parte del proceso de gestión de la

cadena de suministro encargada de planificar, implementar y controlar de forma eficiente y efectiva el

almacenaje y flujo directo e inverso de los bienes, servicios y toda la información relacionada con estos,

entre el punto de origen y el punto de consumo, con el propósito de cumplir con las expectativas del

consumidor”.

La logística es parte del concepto de gestión de la cadena de suministro. Gestiona los flujos del producto

junto con la información que este flujo conlleva, involucrando desde los proveedores hasta los clientes,

trabajando siempre por disminuir los costos totales bajo la mejor calidad de servicio. (URZELAI, 2006).

2.2 Eficiencia

El concepto de eficiencia es constantemente utilizado dentro de todo tipo de gestiones, dependiendo del

área en que se apliquen se enfocan en base a perspectivas específicas, pero todas hacen referencia a

los recursos utilizados y resultados obtenidos.

Definiciones (THOMPSON, 2008) aplicadas a la administración:

Según Idalberto Chiavenato, eficiencia "significa utilización correcta de los recursos (medios de

producción) disponibles. Puede definirse mediante la ecuación E=P/R, donde P son los productos

resultantes y R los recursos utilizados" (CHIAVENATO, 2004)

Para Koontz y Weihrich, la eficiencia es "el logro de las metas con la menor cantidad de recursos"

(KOONTZ y WEIHRICH, 2004)

Según Robbins y Coulter, la eficiencia consiste en "obtener los mayores resultados con la mínima

inversión" (ROBBINS y COULTER, 2005)

Para Reinaldo O. Da Silva, la eficiencia significa "operar de modo que los recursos sean utilizados de

forma más adecuada" (OLIVEIRA DA SILVA, 2002)

Aplicada a la Economía:

Según Samuelson y Nordhaus, eficiencia "significa utilización de los recursos de la sociedad de la

manera más eficaz posible para satisfacer las necesidades y los deseos de los individuos" (

SAMUELSON y NORDHAUS, 2002)

Para Gregory Mankiw, la eficiencia es la "propiedad según la cual la sociedad aprovecha de la mejor

manera posible sus recursos escasos" (MANKIW, 2004)

Simón Andrade, define la eficiencia de la siguiente manera: "expresión que se emplea para medir la

capacidad o cualidad de actuación de un sistema o sujeto económico, para lograr el cumplimiento de

objetivos determinados, minimizando el empleo de recursos" (ANDRADE, 2005)

Aplicada a la Mercadotecnia:

5

Según el Diccionario de Marketing, de Cultural S.A., la eficiencia es el "nivel de logro en la realización de

objetivos por parte de un organismo con el menor coste de recursos financieros, humanos y tiempo, o

con máxima consecución de los objetivos para un nivel dado de recursos (financieros, humanos, etc.)"

Según el Diccionario de la Real Academia Española: Eficiencia (Del lat. efficientĭa) es la capacidad de

disponer de alguien o de algo para conseguir un efecto determinado.

El concepto de eficiencia económica tiene relación directa con producir a costo mínimo. “Se llega a una

producción económicamente eficiente si se logra un costo mínimo por unidad de producción para una

determinada tasa de utilización de los recursos, lo que significa que no se podría lograr un costo mínimo

por unidad menor bajo ningún otro proceso de producción.” (LEROY MILLER, R y E.MEINERS, R. 2004)

En base a estas definiciones de eficiencia, se puede hacer una propia definición tomando en cuenta los

factores que ante el estudio son de mayor relevancia. Por ello, se dirá que “eficiencia es el grado en que

se logran los objetivos con el menor coste en cantidad de recursos utilizados de una empresa, tomando

en cuenta el correcto aprovechamiento de los medios de producción disponibles.”

Definiéndose mediante la ecuación:

(2.2.1)

P=productos resultantes

R=recursos utilizados

2.3 Oferta y Demanda

La ley de la oferta se basa en que existe una relación directa entre la cantidad ofrecida de un bien y su

precio. Esta relación quiere decir que la cantidad ofrecida de un bien aumenta cuando el precio de éste lo

hace (y a su vez es más rentable producirlo). La misma relación ocurre cuando el precio del bien

disminuye.

La ley de la demanda se basa en el enunciado de la relación inversa entre el precio de un producto y la

cantidad demandada de este, siendo menor esta última en la medida que el precio sea más alto (bajo

otros factores constantes). La relación inversa se da cuanto menor sea el precio, aumentando la

demanda de dicho producto. El decir “con los demás factores constantes” tiene que ver con el hecho de

que el precio no es la única variable que afecta la cantidad de producto que pueden comprar los

individuos, de hecho, hay otro factor relevante en este tema, y es el nivel de ingreso que ellos perciben,

debido a que en el ejemplo de que si el precio de un bien cambia al mismo tiempo que varían los

ingresos, no se puede determinar la relación en entre la cantidad comprada en base a estas variaciones.

(LEROY MILLER, R y E.MEINERS, R. 2004).

2.3.1. Características de la Demanda

Se denomina a la planificación de inventarios de tipo ciclo único o monoperiódica a aquella planificación

de un producto cuya demanda ocurre una vez, independiente de si sea aleatoria o no, siendo

almacenado este producto en un solo período.

6

Lo que ocurre con mayor frecuencia es lo contrario, es decir, que la demanda de un material (producto

terminado, en curso o componente) se mantenga a lo largo del tiempo independiente de si es regular o

no, continua o discontinua. Cuando éste es el caso, se emplean métodos de planificación multiperiódica.

Por otro lado, el consumo de los ítems en inventario procede de dos tipos de demanda:

La demanda dependiente, que se da cuando la necesidad de un artículo o ítem depende de la producción

de otro (como es el caso de los componentes de un auto) decidido en la planificación de la producción del

producto final. Este tipo de demanda no requiere pronóstico, sino simplemente una tabulación, pero que

requiere una constante coordinación entre la planificación de inventarios y la de la producción en

cuestión, usándose técnicas como la planificación de la necesidad de materiales (M.R.P) o J.I.T (just in

time o justo a tiempo).

El no requerir pronóstico no es el caso que ocurre para la demanda independiente, donde el consumo de

un ítem o producto se comporta en forma aleatoria en función de las condiciones del mercado sin tener

relación directa con el consumo de otros productos. Las estimaciones para este tipo de demanda se

obtienen en base a previsiones y a pedidos de clientes, llamadas técnicas clásicas basadas en la

optimización de los costes totales y el cálculo de un cierto stock que se asume como aceptable.

(MACHUCA, 1995; B.CHASE, R. JACOBS, F y AQUILANO, N. 2005).

2.4 Inventarios o Stock

“Se define como inventario o stock a cualquier recurso ocioso que es almacenado en espera de ser

utilizado.” (MACHUCA, D. 1995)

Inventario para la producción son los bienes que constituyen o forman parte del producto, dividiéndose en

materias primas, insumos, materiales en proceso, componentes o productos terminados. En el caso de

las empresas de servicio, se refiere a los bienes tangibles que serán vendidos y a los insumos necesarios

para otorgar dicho servicio.

En relación a lo que dice Machuca (1995) y Chase, Jacobs y Aquilano (2005), dependiendo del tipo de

empresa, las funciones del inventario son variadas, pero todas responden a ciertas razones como son:

1. Absorber las variaciones ocurridas producto de la aleatoriedad de la demanda.

2. Evitar quiebres de stock por falta de suministros internos o externos, enfrentándose esta situación a

través de lo que se denomina stock de seguridad.

3. Enfrentar la propia naturaleza de algunos procesos por no tener una producción 100 por ciento

continua, lo que conlleva a cuellos de botella, atrasos, o reprocesos.

4. Necesidad de nivelar el flujo de producción, donde las empresas producen por encima de su demanda

periódica en épocas bajas, para luego almacenar en tiempos donde la demanda supera sus niveles de

producción (por ejemplo, demandas estacionales).

5. Producir cantidades superiores a las que se consumen inmediatamente debido a que se obtienen

ventajas económicas como rebajas por cantidad, o disminución en los costos de preparación de equipos

productivos.

7

6. Falta de acoplamiento entre la producción y el consumo: en que la producción se obtiene en un

período determinado, pero el consumo se realiza a lo largo de todo el año (tiene directa relación con el

punto 4 y 5).

7. Ahorrar por prever un alza en los precios, con lo que se opta por comprar o producir antes para

guardar hasta el momento del consumo.

2.5 Almacén

Antiguamente la función que el almacén desempeñaba en la empresa era de otorgar espacio físico para

que las mercancías reposaran, pero eran tiempos donde la tensión financiera era menor y la vida de los

productos era más estable, con menor tensión en el plazo del servicio al cliente y menos volátil.

Actualmente hay que considerar aspectos importantes al momento de querer ser una empresa

competitiva, como son:

Mejorar el servicio al cliente disminuyendo el tiempo de respuesta y los errores o faltas cometidos en

ellos.

La constante necesidad de aumentar la productividad, donde el costo logístico de los productos (costo

financiero del stock, manipulaciones, personal destinado al picking (preparación de pedidos), transporte a

destino final, envases, embalajes, etc.) debe ser controlado y ajustado al mínimo sin perjudicar la calidad

de servicio otorgado al cliente.

El aumento en las cantidades de lo que se consume hoy en día, que es muy superior al que se consumía

hace unos diez años atrás.

Entonces se definirá “Almacén” como un subproceso operativo de optimización del espacio físico del

almacén relacionado con la conservación y guarda de productos con los mínimos riesgos para éste, las

personas y la compañía.

En relación a los clientes, los pedidos van variando en dos sentidos: por un lado el cliente consume más,

y por otro varía la composición de lo que pide, lo que implica un aumento en la producción y una

disminución de líneas de pedido (no se desea stock).

Se ha definido anteriormente lo que es logística, demanda e inventarios. Puede decirse que la logística

es el terreno donde las empresas hoy deben lograr ventajas competitivas, siendo el punto clave la gestión

de sus almacenes. (MAULEON, 2007).

2.6 Gestión de Almacenes.

La Gestión de Almacenes es una función logística que involucra la recepción, almacenamiento y

movimiento de cualquier material dentro de un mismo almacén, hasta el punto de consumo, así como la

información que se genera en sus flujos o movimientos.

El logro de una buena gestión de almacén permite:

Reducir los costes de almacén y mejorar el servicio al cliente mediante la aceleración del proceso de

gestión de pedidos.

8

Reducir las tareas administrativas proporcionando datos precisos y rápidos.

Optimizar la utilización del espacio mediante la mejora en la distribución del almacén. (CHASE, R.,

JACOBS, F. y AQUILANO, N. 2005).

Es importante distinguir la gestión de Almacenes con Gestión de Inventarios.

La Gestión de Inventarios indica, qué, cuánto, a cuánto y cuándo debe ser almacenado, o se debe

entregar (en el caso de las relaciones empresa-proveedor). En resumen:

Cuándo se deben ordenar los artículos

Cuál debe ser el volumen de la orden.

Mientras que la Gestión de Almacén indica, dónde y cómo debe ser almacenado. (DSLC,

CONSULTORIA Y SISTEMAS DE LOGISTICA INTEGRAL, S.L.L. 2006.)

2.6.1 Sistema de gestión del almacén.

Se entiende por tal al sistema que establece la manera u orden en que saldrán los materiales del

almacén, influyendo directamente sobre el tiempo de permanencia de los materiales en éste. Usualmente

el sistema más usado es el FIFO, donde el primer material o producto que llega al almacén, es el primero

en irse del mismo, así se evitan por ejemplo pérdidas de productos por fechas de vencimiento

alcanzadas. (FCC LOGISTICA, S.A- BU.AUTOMOCIÓN. 2006).

2.7 Manejo De Materiales

El manejo de materiales debe asegurar que estos sigan su desplazamiento periódico de un lugar a otro,

en el momento, lugar y cantidad correcta, considerando para ello un espacio de almacenamiento.

Las tecnologías para el manejo de materiales actualmente son prioridad para aumentar la productividad y

usar esto como ventaja competitiva, y formando parte importante de la planificación, control y logística

debido a que abarca el manejo físico, transporte, almacenaje y localización de los materiales.

Un flujo eficiente de materiales es aquel que siempre vela por seguir la línea de terminado del producto,

sin retrocesos o atrasos (HOPEMAN, R. 1973).

Los factores que afectan el flujo pueden ser:

Medio de transporte externo.

Número de partes en el producto y operaciones de cada parte.

Secuencia de las operaciones de cada componente y número de subensambles.

Número de unidades a producir y flujo necesario entre áreas de trabajo.

Cantidad y forma del espacio disponible.

Influencia de los procesos y ubicación de las áreas de servicio.

9

Almacenaje de materiales.

Los lugares de almacenamiento de bienes se denominan “bodegas”. Estas bodegas tienen bajo su

responsabilidad las siguientes actividades:

Recepción y verificación del estado de productos entregados por los proveedores.

Ubicación, control de calidad y custodia de los productos.

Entrega de los productos almacenados en óptimas condiciones a los usuarios solicitantes.

Pueden existir dos tipos de bodega: Bodegas centrales y de tránsito.

Bodegas De Tránsito: Son bodegas temporales en las cuales se almacenan los productos en un corto

periodo de tiempo. En estas bodegas pueden encontrarse materiales en tránsito, locales o importados.

Bodegas Centrales: Son bodegas que mantienen el almacenamiento permanente de bienes.

El espacio para almacenamiento a menudo resulta de cálculos hechos con programas de computadoras,

usando información de almacenamiento para otros propósitos. Unos pocos cálculos serán necesarios

para hacer una aproximación del espacio requerido para almacén en una planta.

Algunos de los factores a considerar en situaciones ordinarias de almacenamiento: (KRAJEWSKI, L. y

RITZMAN, R. 2000).

El volumen de la producción

Espacio disponible

La tasa de producción

La producción del producto

Tiempo de almacenamiento

Costo de almacenamiento

Volumen de almacenamiento requerido

2.8 Programación dinámica.

La programación dinámica encuentra la solución óptima de un problema con n variables,

descomponiéndolo en n etapas, siendo cada etapa un subproblema de una sola variable. Sin embargo,

como la naturaleza de la etapa difiere de acuerdo con el problema de optimización, la programación

dinámica no proporciona los detalles de cómputo para optimizar cada etapa.

Los cálculos de programación dinámica se hacen en forma recursiva, ya que la solución óptima de un

problema se usa como dato para el siguiente subproblema. Para cuando se resuelve el último

subproblema queda a la mano la solución optima de todo el problema. La forma en la que se hacen los

cálculos recursivos, dependen de cómo se descomponga el problema original. En particular, los

10

subproblemas se vinculan normalmente mediante restricciones comunes. Al pasar de un subproblema al

siguiente se debe mantener la factibilidad de esas restricciones comunes. (TAHA, H. 2004).

La programación dinámica probabilística (PDP) es una técnica matemática útil para la toma de decisiones

interrelacionadas, se presenta cuando el estado en la siguiente etapa no está determinado por completo

por el estado y la política de decisión de la etapa actual. En su lugar existe una distribución de

probabilidad para determinar si queda bien determinada por el estado y la política de decisión en la etapa

actual.

Por otro lado, cabe resaltar qué: cuando el estado en la siguiente etapa está determinado por completo

por el estado y la política de decisión de la etapa actual, entonces este problema corresponde a

programación dinámica determinística (PDD). Las estructuras básicas de la PDD y la PDP se observan

en la siguiente tabla:

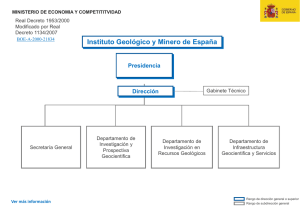

Figura N° 2.1: Programación Dinámica Determinística

Fuente: Investigación de Operaciones, HILLIER, F y LIEBERMAN, G.2006

Figura N° 2.2: Programación Dinámica Probabilística.

Fuente: Investigación de Operaciones, HILLIER, F y LIEBERMAN, G.2006

En la programación dinámica (sea PDD O PDP), se utiliza una relación recursiva que identifica la política

para la etapa n, dada la política para la etapa n+1. La forma precisa de la relación recursiva difiere de un

problema a otro de PD (sea PDD o PDP), pero se usa notación general como se resume a continuación:

11

.

Los elementos básicos de un modelo te programación dinámica son:

1. Definición de las etapas.

2. Definición de las alternativas en cada etapa.

3. Definición de los estados para cada etapa.

Tomando en cuenta las siguientes preguntas:

1. ¿qué relaciones vinculan entre sí a las etapas?

2. ¿qué información se necesita para tomar decisiones factibles en la etapa actual sin volver a examinar

las decisiones tomadas en las etapas anteriores?

De esta manera se pueden definir etapas de la programación dinámica:

1. El problema se puede dividir en etapas que requieran una política de decisión en cada una de ellas.

2. Cada etapa tiene cierto número de estados asociados con su inicio.

3. El efecto de la política de decisión en cada etapa es transformar el estado actual en un estado

asociado con el inicio de la siguiente etapa. (Quizá según una distribución de probabilidad).

4. El procedimiento de solución está diseñado para encontrar una política óptima para el problema

completo, es decir, una receta para la política de decisión óptima en cada etapa para cada uno de los

estados posibles.

5. Dado el estado actual, una política óptima para las etapas restantes es independiente de la política

adoptada en etapas anteriores. Por lo tanto, la decisión inmediata óptima depende solo del estado y no

de cómo se llegó ahí. Este es el principio de optimalidad para programación dinámica (sea PDD Ó PDP).

6. El procedimiento de solución se inicia al encontrar la política óptima para la última etapa.

12

7. Se dispone de una relación recursiva que identifica la política óptima para la etapa n, dada la política

óptima para la etapa n+1.

8. Cuando se usa esta relación recursiva, el procedimiento de solución comienza al final y se mueve

hacia atrás, etapa por etapa (encuentra cada vez la política óptima para esa etapa) hasta que encuentra

la política óptima desde la etapa inicial. Esta política óptima lleva de inmediato a una solución óptima

para el problema completo, a saber,

para el estado inicial

, después

para el estado

que

resulta y así sucesivamente hasta

para el estado

. (HILLIER, F y LIEBERMAN, G.2006).

2.9 Simulación de Procesos.

Antes de entrar en la definición de Simulación, se deben considerar dos definiciones importantes:

Sistema y Modelo, los que a su vez ayudan a entrar en la definición de simulación de sistemas.

2.9.1 Sistema

Es una colección de entidades relacionadas, cada una de las cuales se caracteriza por atributos o

características que pueden estar relacionados entre sí. Los objetivos que se persiguen al estudiar uno o

varios fenómenos en función de un sistema son aprender cómo cambian los estados, predecir el cambio

y controlarlo. Sus conceptos básicos son Entidad, Relación, Estructura y Estado (TORRES, A. 2009).

2.9.2 Modelo

Según la RAE (2011), es un arquetipo o punto de referencia para imitarlo o reproducirlo.

Otra definición, tomada desde el DICCIONARIO DE INFORMATICA (2011) define modelo como la

representación de la realidad por medio de abstracciones. Los modelos enfocan ciertas partes

importantes de un sistema (por lo menos, aquella que le interesan a un tipo de modelo específico),

restándole importancia a las otras.

2.9.3 Simulación

Jerry Banks define simulación como el desarrollo de un modelo lógico matemático de un sistema, de tal

forma que se tiene una imitación de la operación de un proceso de la vida real o de un sistema a través

del tiempo. La simulación involucra la generación de una historia artificial de un sistema, la observación

de esta historia mediante la manipulación experimental, nos ayuda a inferir las características

operacionales de tal sistema (BANKS et al, 1996).

En los negocios se refiere a emplear una computadora para hacer experimentos con un modelo de un

sistema real. Se pueden emprender los experimentos en la simulación antes de que un sistema real esté

operando, para ayudar a diseñarlo, para observar cómo reaccionaría el sistema ante cambios en sus

reglas de operación o para evaluar la respuesta del sistema ante cambios en su estructura. La simulación

es especialmente adecuada para situaciones donde el tamaño o la complejidad del problema hacen que

las técnicas para la optimización resulten difíciles o impracticables. Se usa también la simulación junto

con las técnicas tradicionales de la estadística y la ciencia de la administración. Por otro lado, la

simulación ayuda a entender cómo funciona el sistema real mostrando los efectos de los cambios en las

variables del sistema, cómo controlar en tiempo real y cómo desarrollar ideas nuevas para manejar un

negocio (CHASE, R., JACOBS, F. y AQUILANO, N. 2005)

13

Simulación es, principalmente, una técnica para estimar las medidas de desempeño de un sistema

modelado (LAW, 2000). Es una de las técnicas más ampliamente usadas en Investigación de

Operaciones y Ciencias de la Administración. Sencillamente es un modelo que simula una situación real,

o algún modelo que genera situaciones artificiales creadas para estudiar su comportamiento. (¿Qué

pasaría en caso de?). La simulación no es la solución inmediata a cualquier problema que se detecte. La

observación previa del sistema real en operación es sumamente trascendental ya que en base a eso se

toma la decisión de simular o usar otra herramienta que permita obtener los resultados deseados,

dándole prioridad a los modelos matemáticos, ya que estos encuentran la solución optima a los

problemas, a diferencia de la simulación que plantea escenarios que deben ser estudiados para poder

encontrar los mejores. Es por ello que la simulación es para explicar, entender o mejorar el sistema y no

para optimizar (LAW, 2000).

2.9.4 Áreas de aplicación de la Simulación

La simulación es una técnica que puede ser aplicada a una gran cantidad de áreas, debido a que los

avances tecnológicos y la disponibilidad de software que existen actualmente, hacen de ella una

herramienta muy útil. Algunas áreas de estudio son (TORRES, A. 2009.)

Sistemas de colas

Sistemas de inventarios

Proyecto de inversión

Sistemas económicos

Estados financieros

Problemas económicos

Problemas conductuales y sociales

Sistemas biomédicos

Sistemas Justo a Tiempo

Sistemas de Logística

2.9.5 Programas y Lenguajes de Simulación

Los modelos de simulación se clasifican en continuos y discretos. Los continuos están basados en

ecuaciones matemáticas y, por lo tanto, son continuos y tienen valores para todos los puntos en el

tiempo. Por otra parte, la simulación discreta sólo ocurre en puntos específicos. Por ejemplo, los clientes

que llegan a la ventanilla del cajero del banco serían una simulación discreta. La simulación salta de

punto en punto; la llegada de un cliente, el inicio del servicio, el final del servicio, la llegada del siguiente

cliente y así en forma sucesiva. También se pude activar la corrida de simulación discreta empleando

unidades de tiempo (día, hora, minuto a minuto. Esto se llama simulación de hechos, los puntos entre

uno y otro no tienen valor en nuestra simulación o no podemos calcularlos debido a la falta de alguna

especie de relación matemática que ligue los hechos posteriores. Las aplicaciones para la administración

de operaciones usan casi exclusivamente la simulación discreta (hechos). En una simulación

14

especializada para las manufacturas, el modelo nos permitirá especificar la cantidad de centros de

trabajo, incluir su descripción, tasas de llegada, tiempo de procesamiento, tamaño de los lotes, volumen

de trabajo en procesos, recursos disponibles (inclusive mano de obra), secuencias y demás. El programa

también podría permitir que el interesado vea una operación animada y observe los volúmenes y los

flujos por todo el sistema a medida que la simulación va corriendo. Los datos son reunidos, analizados y

presentados en la forma más adecuada para ese tipo de aplicación.

2.9.6 Ventajas y Desventajas de Simulación (TORRES, A. 2009)

Ventajas:

a. Crear el modelo de un sistema permite, generalmente, entender mejor el sistema real.

b. En una simulación se puede comprimir el tiempo, es decir, se puede comprimir los muchos años de

experiencia del sistema real a unos cuantos segundos o minutos.

c. La simulación no interrumpe las actividades que están desarrollándose en el sistema real.

d. La simulación es mucho más general que los modelos matemáticos y la podemos usar cuando las

condiciones no son idóneas para un análisis matemático estándar.

e. Podemos usar la simulación como un juego que brinda una experiencia para la capacitación.

f. La simulación ofrece una réplica más realista de un sistema que un análisis matemático.

g. Se puede usar la simulación para analizar condiciones transitorias, mientras que las técnicas

matemáticas normalmente no permiten hacerlo.

h. Existen en el mercado muchos paquetes estándar de modelos que abarcan amplia gama de temas.

i. La simulación contesta preguntas de “qué pasaría si…”

Desventajas:

a. Si bien se puede invertir mucho tiempo y esfuerzo para crear un modelo para la simulación, no existe

garantía alguna de que éste, de hecho, ofrezca buenas respuestas.

b. No hay manera de demostrar que el desempeño del modelo de la simulación es fiable por completo. La

simulación entraña numerosas repeticiones de secuencias, que están basadas en ocurrencias generadas

en forma aleatoria. Un sistema aparentemente estable, dado la combinación correcta de hechos (aun

cuando sea poco probable), puede explotar.

c. De acuerdo con el sistema que simularemos, la creación de un modelo simulado puede tomar desde

una hora hasta 100 años-hombre. Los sistemas complicados pueden ser caros y tomar mucho tiempo.

d. La simulación puede ser menos exacta que el análisis matemático, porque está basada en el aspecto

aleatorio. Si podemos representar un sistema dado con un modelo matemático, en lugar de con una

simulación podría ser más aconsejable usar primero.

e. Tal vez se necesite mucho tiempo de computadora para correr modelos complejos.

15

f. La técnica de la simulación, si bien ha avanzado, aún tiene el defecto de carecer de un enfoque

estandarizado. Por lo tanto, los modelos del mismo sistema, creados por distintas personas, podrían ser

muy diferentes entre sí.

2.9.7 Peligros y problemas en Simulación

Definir los límites y nivel de detalles del sistema.

Subestimar el tiempo y costos involucrados en el proceso de modelación.

Fallar en la selección del más simple y económico de los modelos para el fin establecido.

Ausencia o pérdida de metodología estadística.

Considerar como aproximados algunos atributos de un sistema que no existe.

Entendimiento superficial del sistema a ser modelado.

Poca destreza para comunicarse con administradores y staff que financiarán el proyecto.

2.9.8 Software de Simulación Flexsim

Flexsim es un software de simulación orientado a los procesos de manufactura, logística, manejo de

materiales y servicios, de manera tal que evita los altos costos de pruebas reales en situaciones,

modelando ficticiamente en el programa usando como base datos obtenidos de los diferentes escenarios

y condiciones, mostrando la solución más convincente bajo una interfaz en 3D totalmente animada. Sus

resultados se traducen en gráficas, reportes y estadísticas que ayudan a la comunicación y compresión

de las ideas para una correcta toma de decisiones. (FLEXSIM MEXICO, 2009).

2.9.9 Terminología del Software Flexsim

Flexsim Objects: Entre los objetos que posee el software Flexsim estan el Source (fuente de entidades),

Queue (cola), Sink (salida de entidades), Conveyor (correas transportadoras), Combiner (combinador),

Separator (Separador), Transporter (transporte),etc.

Flowitems: Los ítems de flujo (o entidades) son los objetos que se mueven a través del modelo. Estos

ítems pueden ser piezas, papel, contenedores o cualquier cosa que se mueva a través del modelo. La

mayoría tienen procesos que se realizan sobre ellos o son transportados a través del modelo por otros

recursos.

Itemtype: El tipo de ítem es una etiqueta colocada en el ítem de flujo que podría representar un código

de barras, un tipo de producto o el número de una pieza. Una entidad (Flowitem) define la clase básica

de producto o pieza, por otra parte el tipo de ítem define el tipo de pieza individual o el número de pieza

dentro de las clases de entidades.

Ports: Todo objeto Flexsim tiene un número ilimitado de puertos a través de los cuales se comunican con

otros objetos. Hay tres tipos de puertos: Input, output y central. Los dos primeros se utilizan para el ruteo

de los items de flujo o para las vías para recursos móviles. Los puertos centrales son usados para crear

referencias, o punteros entre los objetos.

16

Objetos del Software de Simulación Flexsim.

Los objetos usados en este proyecto de título son:

Figura N° 2.9.1 Objetos Simulador Flexsim

Fuente: Software de Simulación Flexsim

La “Source” (Fuente) Es usada para crear los “flowitems” (Entidades) que viajan a través del modelo.

Cada “Source” crea una clase de “flowitem” y les puede asignar propiedades tales como un tipo de ítem

o color. Los modelos deben tener al menos un “Source” en ellos. “Source”s pueden crear “flowitems”

por una tasa entre llegadas, por una lista programada de llegadas o simplemente desde una secuencia

definida de llegadas.

El “Sink” es usado para destruir los “flowitems” que salen del modelo. Una vez que un “flowitem” llega al

“Sink” este no se puede recuperar. Cualquier recolección de datos que envuelven algún “flowitem” que

va a dejar el sistema debe hacerse justo antes de entrar al “Sink” o en la pestaña del trigger: “OnEntry”

del “Sink”

La “Queue” (Cola) es usada para que permanezcan los “flowitems” cuando un objeto posterior en la línea

no puede aceptarlos aún. Por defecto la “Queue” trabaja con disciplina FIFO (First In First Out: primero

en entrar, primero en salir). La “Queue” tiene opciones para acumular “flowitems” antes de que los suelte

para entregarlos a los objetos posteriores.

El “Processor” es usado para simular el procesamiento de “flowitems”en un modelo. El proceso es

modelado simplemente como un retraso de tiempo forzado. El tiempo total está dividido entre un tiempo

de setup y un tiempo de proceso. El “Processor” puede procesar más de un “flowitem”, a la vez. Además

puede ser determinada la falla y reparación de un procesador a intervalos regulares o aleatorios. Los

“Processor” pueden llamar por operadores durante sus tiempos de setup, proceso y/o reparación.

Cuando un procesador falla, todos los “flowitems” que está procesando se retrasarán. (DIAZ,M.

MELLA,H. 2005.)

2.9.10 Metodología de simulación

Jerry Banks (2005), propone una metodología de construcción de un Modelo de Simulación, donde los

pasos a seguir en un estudio de simulación según lo que este autor plantea son:

1. Definición del Sistema: es la descripción del problema: características principales, alcance y

aéreas involucradas, definiéndose fronteras para la simulación, restricciones y medidas de

efectividad que se usarán

2. Formulación del modelo: elaboración de un diagrama de flujo lógico del proceso.

3. Preparación de datos: Identificación de los datos requeridos para el modelo y elección adecuada

para una reducción objetiva de ellos.

17

4. Selección del lenguaje de Simulación: en este caso el software de simulación Flexsim.

5. Translación del modelo: generación de los códigos computacionales para lograr que el modelo

sea ejecutado.

6. Validación del modelo: determinación de la confiabilidad que tiene el modelo para representar la

realidad, haciendo comparaciones a través del uso de resultados históricos con sus datos,

aplicándolos al modelo.

7. Planeación Estratégica: diseño de un experimento que producirá la información deseada.

8. Planeación Táctica: determinación de cómo se realizara cada una de las corridas de prueba.

9. Experimentación: corrida de la simulación para obtener datos y efectuar análisis de sensibilidad.

10. Interpretación: obtención de inferencias con base en datos generados por la simulación.

11. Implantación: selección de la mejor alternativa para llevarla a la práctica, teniendo cuidado con

las suposiciones que se hicieron al iniciar el proceso de simulación.

12. Monitoreo y Control: modificaciones del modelo dependiendo de la reacción del proceso al ser

implementado y los resultados esperados, de modo que el modelo sea realmente una

representación del sistema.

Esta metodología se ve representada en la Figura N° 2.3:

18

Figura N° 2.3: Metodología de Simulación de Jerry Banks.

Fuente: Elaboración propia en Microsoft Office Visio 2007

2.10 Técnicas de Prueba de Software

El desarrollo de sistemas de software implica una serie de actividades de producción en las que las

posibilidades de que un error humano se presente son altas. Estos errores pueden presentarse desde un

comienzo si los objetivos están mal planteados o pueden aparecer en los pasos posteriores de diseño

19

y/o desarrollo. Es por ello que siempre debe ir acompañado de pruebas hacia él que ayuden a comprobar

estos errores, para así corregirlos y garantizar la calidad de lo que se ha logrado.

Cualquier producto de ingeniería puede probarse de una de estas dos formas:

(1). Conociendo la función para la que fue diseñado el producto, se pueden llevar a cabo pruebas que

demuestren que cada función es completamente operativa y buscando a su vez errores de cada función.

(2). Conociendo el funcionamiento del producto se pueden hacer pruebas que aseguren que la operación

interna se ajusta a las especificaciones y los componentes funcionan correctamente.

El software debe probarse entonces desde dos perspectivas diferentes:

Tomando en cuenta el punto (1), la lógica interna del programa se comprueba utilizando técnicas de

diseño de casos de prueba de “caja blanca”.

Tomando en cuenta el punto (2), los requisitos del software se comprueban utilizando técnicas de diseño

de casos de prueba de “caja negra”.

En ambos casos, se intenta encontrar la mayor cantidad de errores con la menor cantidad de esfuerzo y

tiempo.

2.10.1 Pruebas de Caja Negra

Cuando se considera el software de computadora, la “prueba de caja” negra se refiere a las pruebas que

se llevan a cabo sobre la interfaz del software. O sea, los casos de prueba pretenden demostrar que las

funciones del software son operativas, que la entrada se acepta de forma adecuada y que se produce un

resultado correcto, así como que la integridad de la información externa (por ejemplo, archivos de datos)

se mantiene. Una prueba de caja negra examina algunos aspectos del modelo fundamental del sistema

sin tener mucho en cuenta la estructura lógica interna del software.

Las pruebas de caja negra, también denominada “prueba de comportamiento”, se centran en los

requisitos funcionales del software. O sea, la prueba de caja negra permite al ingeniero del software

obtener conjuntos de condiciones de entrada que ejerciten completamente todos los requisitos

funcionales de un programa. La prueba de caja negra no es una alternativa a las técnicas de prueba de

caja blanca. Más bien se trata de un enfoque complementario que intenta descubrir diferentes tipos de

errores que los métodos de caja blanca.

La prueba de caja negra intenta encontrar errores de las siguientes categorías: (1) funciones incorrectas

o ausentes, (2) errores de interfaz, (3) errores en estructuras de datos o en accesos a bases de datos

externas, (4) errores de rendimiento y (5) errores de inicialización y de terminación. A diferencia de la

prueba de caja blanca, que se lleva a cabo previamente en el proceso de prueba, la prueba de caja negra

tiende a aplicarse durante fases posteriores de la prueba. Ya que la prueba de caja negra ignora

intencionadamente la estructura de control, centra su atención en el campo de la información. Las

pruebas se diseñan para responder a las siguientes preguntas:

¿Cómo se prueba la validez funcional?

¿Cómo se prueba el rendimiento y el comportamiento del sistema?

20

¿Qué clases de entrada compondrán unos buenos casos de prueba?

¿Es el sistema particularmente sensible a ciertos valores de entrada?

¿De qué forma están aislados los límites de una clase de datos?

¿Qué volúmenes y niveles de datos tolerará el sistema?

¿Qué efectos sobre la operación del sistema tendrán combinaciones específicas de datos?

Mediante las técnicas de prueba de caja negra se obtiene un conjunto de casos de prueba que satisfacen

los siguientes criterios: (1) casos de prueba que reducen, en un coeficiente que es mayor que uno, el

número de casos de prueba adicionales que se deben diseñar para alcanzar una prueba razonable y (2)

casos de prueba que nos dicen algo sobre la presencia o ausencia de clases de errores en lugar de

errores asociados solamente con la prueba que estamos realizando.

2.10.2 Pruebas de Caja Blanca

La “prueba de caja blanca” del software se basa en el minucioso examen de los detalles procedimentales.

Se comprueban los caminos lógicos del software proponiendo casos de prueba que ejerciten conjuntos

específicos de condiciones y/o bucles. Se puede examinar el «estado del programa» en varios puntos

para determinar si el estado real coincide con el esperado o mencionado. Todo lo que tenemos que hacer

es definir todos los caminos lógicos, desarrollar casos de prueba que los ejerciten y evaluar los

resultados, es decir, generar casos de prueba que ejerciten exhaustivamente la lógica del programa

La prueba de caja blanca, denominada a veces “prueba de caja de cristal” es un método de diseño de

casos de prueba que usa la estructura de control del diseño procedimental para obtener los casos de

prueba. Mediante los métodos de prueba de caja blanca, el ingeniero del software puede obtener casos

de prueba que (1) garanticen que se ejercita por lo menos una vez todos los caminos independientes de

cada módulo; (2) ejerciten todas las decisiones lógicas en sus vertientes verdadera y falsa; (3) ejecuten

todos los bucles en sus límites y con sus límites operacionales; y (4) ejerciten las estructuras internas de

datos para asegurar su validez. (PRESSMAN, R. 2002)

21

3. METODOLOGÍA

Esta metodología se basó en los pasos a seguir para resolver un problema de simulación de Jerry Banks,

que son los siguientes: Definición del Sistema, Formulación del modelo, Preparación de datos, Selección

del lenguaje de Simulación, Translación del modelo, Validación del modelo, Planeación Estratégica,

Planeación Táctica, Experimentación, Interpretación, Implantación, Monitoreo y Control. Sin embargo, lo

que plantea esta nueva metodología difiere en dos etapas del proceso:

La primera diferencia se da donde antes de traducir el problema al modelo se desarrolló un algoritmo de

programación dinámica para encontrar resultados óptimos con el fin de ingresarlo en la programación que

se hace sobre los diferentes objetos que se usan en la programación del simulador. Esta manera de

enfocarlo es el resultado de querer lograr que los diferentes escenarios que se puedan mostrar siempre

logren modelar realidades con resultados óptimos cuyo valor dependa de los variables de entrada.

La segunda diferencia radica en que no se realizan corridas de producción debido a la naturaleza del

desarrollo de este problema, y a la manera de enfrentarlo (no hay datos estadísticos que se ingresen al

sistema), por lo tanto las corridas de producción no se efectuaron para validar el modelo. Lo que sí se

efectuaron fueron pruebas de software basados en las técnicas planteadas por Pressman (2002) para

comprobar el comportamiento en el procesamiento de datos y arboles de decisión programados para

ciertos objetos.

Las etapas de la esta metodología son las siguientes:

1. Definición del problema: se obtuvieron las características principales, alcance y áreas involucradas.

2. Planteamiento de Objetivos: se plantearon los alcances a los que se postulan con el estudio de

abastecimiento aplicado a simulación.

3. Modelo de Conceptualización: se realizó un diagrama de flujo lógico que describe las etapas del

proceso de abastecimiento.

4. Obtención de datos: La obtención de datos no fue un requerimiento de primera instancia debido a la

decisión de generalizar el modelo para cualquier empresa de mitílidos que tenga dichos problemas de

transporte. Una vez desarrollado el modelo general, se necesitaron datos verdaderos para ingresarlos al

sistema y analizar el comportamiento. La descripción de estos datos se detalla en el capítulo siguiente.

5. Diseño de algoritmo en programación dinámica: usando herramientas básicas de orden y lógica

secuencial se desarrolló un algoritmo que otorga resultados óptimos de distribución dependiendo de la

capacidad y costos de almacenamiento de los frigoríficos resultando un algoritmo de programación

dinámica.

6. Traducción a Modelo: Se desarrollaron dos modelos, uno que simula la realidad del problema basado

en datos históricos de demanda y embarques, y otro que deja a disposición las variables de entrada que

se pueden ingresar, como son: costo de transporte, costo de almacenamiento, producción por día y

demanda diaria. Cada modelo tiene su propio código en el software de simulación Flexsim 5.

7. Verificación y Validación: mediante el análisis de prueba de software se plantearon situaciones críticas,

y se verificaron y validaron sus resultados.

8. Diseño experimental: se plantearon dos escenarios para el Modelo Específico desarrollado.

22

8. Análisis y Documentación: se realizó un análisis general del Modelo Genérico y un Análisis un más

detallado del Modelo Específico tomando en cuenta los escenarios desarrollados en el Diseño

Experimental, documentándose las tablas de ingreso de datos, las tablas de producción y demanda

histórica, los códigos de programación dinámica y los códigos más importantes que contienen los objetos

usados en el simulador Flexsim.

9. Implementación: se sugirieron áreas de prueba para la implementación de esta herramienta de

simulación, así como maneras o guías de ejecutarlo e ingresar datos.

Figura N° 3.1: Metodología Propuesta de Simulación de Abastecimiento en Frigoríficos.

Fuente: Elaboración propia en Microsoft Office Visio 2007

Es importante recalcar que en estudios de simulación de procesos, no hay una amplia gama de autores

que brinden mayor información o información diferente respecto a los pasos que se deben seguir en

análisis de este tipo de problemas.

23

4. APLICACIÓN DE LA METODOLOGÍA

4.1 Identificación del Problema

La formulación del problema es el primer paso de la metodología para un estudio de simulación

propuesta por Law (2000) o Banks (1996).

Para lograr la formulación del problema, se llevaron a cabo reuniones con el jefe del área de ingeniería

de una empresa exportadora de mitílidos. En estas reuniones se manifestó el deseo de querer manejar