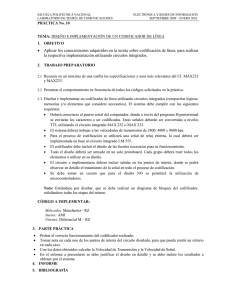

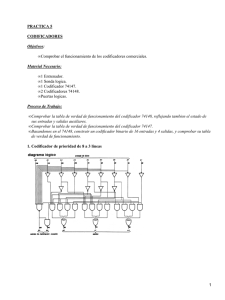

Control de corte con plantilla

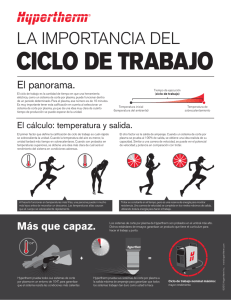

Anuncio