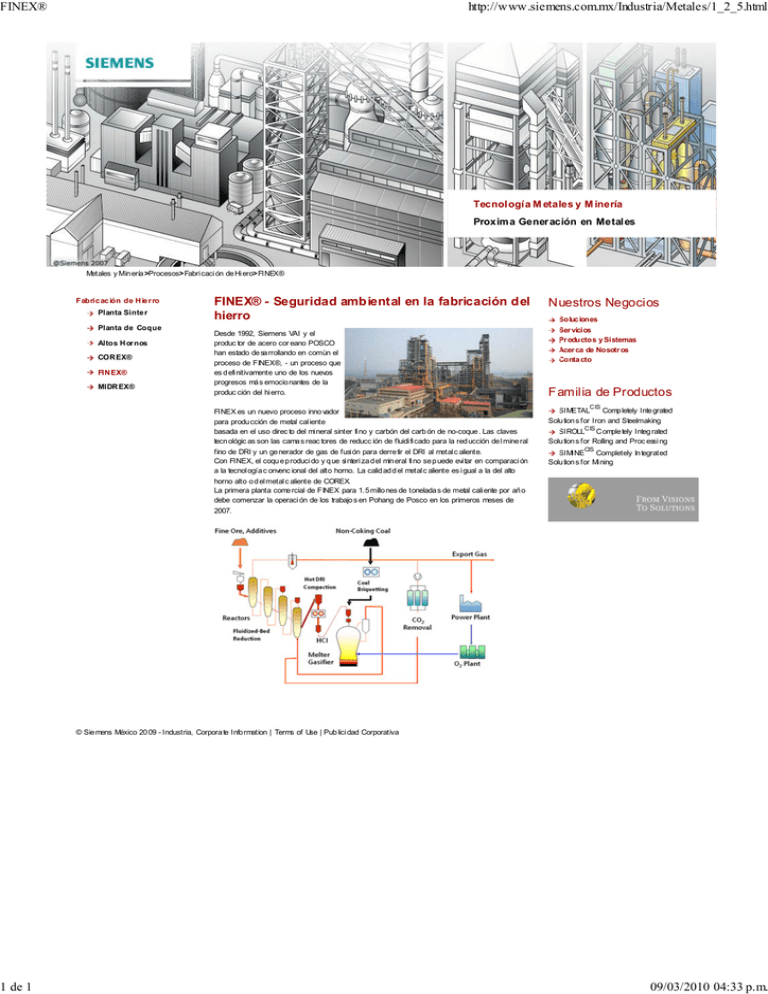

FINEX® - Seguridad ambiental en la fabricación del hierro Nuestros

Anuncio

FINEX® 1 de 1 http://www.siemens.com.mx/Industria/Metales/1_2_5.html Tecnología M etales y M inería Proxim a Gener ación en Metales Metales y Min ería >Procesos>Fabri caci ón de Hi ero>FINEX® Fabric ac ión de H ie r ro Planta Sinte r Planta de Coque Altos H or nos COR EX® FIN EX® MIDR EX® FINEX® - Seguridad ambiental en la fabricación del hierro Desde 1992, Siemens VAI y el produc tor de acero cor eano POSCO han estado de sa rrollando en común el proceso de FINEX®, - un proceso que es d efi nitivamente uno de los nuevos progresos má s emocio nantes de la produc ción del hi erro. FINEX es un nuevo proceso inno vador para produ cción de metal cal iente basada en el uso direc to del mi neral sinter fi no y carbón del carb ón de no-coque . Las claves tecn ológic as son las cama s reac tores de reducc ión de fluidi fi cado para la red ucción de l mine ral fino de DRI y un ge nerador de gas de fusi ón para derre tir el DRI al metal c aliente. Con FINEX, el coqu e p roduci do y q ue si nteri za d el min eral fi no se p uede evi tar en comparaci ón a la tecnol ogía c onvenc ional del alto horno. La calid ad d el metal c aliente es i gual a la del alto horno alto o d el metal c aliente de COREX. La primera planta come rcial de FINEX para 1.5 millo nes de tonelada s de metal cali ente por añ o debe comenzar la operaci ón de los trabajo s en Pohang de Posco en los primeros meses de 2007. Nuestros Negocios Soluc iones Ser vicios Pr oductos y Sistemas Acer ca de Nosotr os Conta cto Familia de Productos SIMETALCIS Comp letely Inte grated Solu tion s for Iron and Steelmaking SIROLLCIS C omple tely Integ rated Solu tion s for Rolling and Proc essi ng SIMINECIS Completely In tegrated Solu tion s for Mi ning © Sie mens México 20 09 - Industria, Corpora te Info rmation | Terms of Use | Pub lici dad Corporativa 09/03/2010 04:33 p.m. Tecnología SIMETAL Finex 1 de 2 http://www.industry.siemens.com/environmental-care/es/environmental... En la producción del metal caliente, el proceso SIMETAL Finex permite utilizar finos de mineral de hierro económicos y no necesita coque caro. Esto reduce los costes de producción de metal caliente en un 15% aproximadamente por tonelada en comparación con el proceso de alto horno. Al mismo tiempo, se reducen considerablemente las emisiones en el medio ambiente. principio de la página El reto El importante papel que juegan las industrias del hierro y del acero significa que los fabricantes de todo el mundo deben enfrentarse a nuevos retos: Sin embargo, ¿se pueden preservar los recursos necesarios para la fabricación de hierro y acero? ¿Cómo se puede reducir al mismo tiempo los costes operativos? ¿Y cómo puede conseguir estos objetivos al tiempo que mantiene la disponibilidad de la planta por encima del 95 por ciento, además de una extraordinaria calidad de producto? principio de la página Nuestra solución La respuesta es sencilla: Transformando tres etapas en un solo proceso con la tecnología SIMETAL Finex. Permite fabricar metal caliente a partir de mineral de grano fino en una sola etapa. Ya no se necesitan las etapas de proceso, como la producción de coque y la sinterización del mineral de grano fino, que requieren los altos hornos convencionales. Por tanto, le ayuda a satisfacer todos los requisitos actuales y futuros, desde un punto de vista económico y medioambiental. Las emisiones de SOx, NOx y polvo son considerablemente más bajas con respecto al proceso de alto horno. Su naturaleza ecológica garantiza un poder de atracción aún mayor de cara al futuro. El proceso en detalle El mineral de hierro fino se carga en una serie de reactores de lecho fluidizado junto con fundentes, como caliza o dolomita. Los finos del mineral de hierro descienden por cuatro reactores en los que se calientan y se reducen a hierro de reducción directa (HRD) mediante un gas de reducción, derivado de la gasificación del carbón, que fluye en la dirección de corriente contraria a la del mineral. Tras abandonar el reactor final, los finos de HRD se compactan en caliente para obtener hierro compactado en caliente (HCC), se transfieren a una tolva de carga situada encima del horno gasificador y se introducen por gravedad en dicho horno donde tiene lugar el proceso de fusión. El producto colado, metal caliente líquido, tiene una calidad parecida a la del metal caliente producido en alto horno o planta SIMETAL Corex. Las briquetas de carbón o el carbón en terrones se cargan en la bóveda del horno gasificador, mientras que el carbón pulverizado se inyecta en el depósito con el oxígeno. El carbón se gasifica y se genera un gas reductor que está compuesto principalmente por CO y H2. Tras salir de la parte superior del horno gasificador, este gas se canaliza a un sistema de reacto de lecho fluidizado para reducir los finos del mineral de hierro. Una parte del gas reductor consumido que sale de la parte superior del tren de reactores de lecho fluidizado se recicla y vuelve al sistema después de la extracción del CO2 para conseguir una tasa mayor de utilización del gas. El calor que se genera durante la gasificación del carbón con oxígeno también se puede utilizar como fuente de energía para fundir el HCC y convertirlo en metal caliente y para la formación de escoria líquida. Tanto el metal caliente como la escoria se cuelan igual que en un procedimiento de alto horno estándar. 09/03/2010 05:25 p.m. Tecnología SIMETAL Finex 2 de 2 http://www.industry.siemens.com/environmental-care/es/environmental... Resumen de las ventajas medioambientales El gas sobrante del proceso SIMETAL Finex es un valioso subproducto que se puede utilizar en diversas aplicaciones industriales, como por ejemplo para fines de calefacción dentro de una planta siderúrgica, generación de electricidad o producción de HRD/HBC (hierro briqueteado en caliente). El sulfuro presente mayoritariamente en el carbón reacciona con la caliza para formar CaS, que está fijado en la escoria. Así pues, el SOx casi no tiene ninguna posibilidad de escaparse al ambiente. En el proceso SIMETAL Finex prácticamente no se producen emisiones de NOx porque las reacciones metalúrgicas tienen lugar en una atmósfera reducida, a diferencia de la atmósfera oxidante inherente a la planta de sinterización, la coquería y las estufas calientes del proceso de alto horno. Las emisiones de polvo también son mínimas, debido a la naturaleza integrada y cerrada del proceso SIMETAL Finex. En las operaciones de SIMETAL Finex también se ha verificado que no se generan dioxinas. principio de la página Los beneficios Inversión de capital y costes de producción más reducidos en comparación con el proceso de alto horno debido a la posibilidad de utilizar materias primas económicas Producción simplificada de metal caliente gracias a la eliminación de las etapas de sinterización y coquización Importante reducción de las emisiones de SOx, NOx y polvo gracias al proceso integrado y cerrado De cara al futuro resultará atractivo gracias a su naturaleza ecológica 09/03/2010 05:25 p.m. Nueva planta SIMETAL Finex para POSCO 1 de 1 http://www.industry.siemens.com/environmental-care/ES/REFERENC... Instalación de la primera planta comercial FINEX en Pohang (Corea) principio de la página El reto Después de los exitosos resultados de funcionamiento de una planta de demostración de SIMETAL Finex, puesta en servicio por Siemens VAI en 2003, Posco decidió instalar la primera planta comercial SIMETAL Finex con una producción anual de 1,5 millones de toneladas de metal caliente. Esto representó un aumento del 250% respecto a la planta de demostración cuya producción anual fue de 0,6 millones de toneladas. principio de la página Nuestra solución En 2004, se adjudicó un contrato a Siemens para la construcción de un hito en el ámbito de la tecnología de reducción de fusión, la innovadora planta SIMETAL Finex F1.5M. El contrato incluía: Ingeniería completa de procesos Diseño de la planta Suministro de equipo básico principio de la página Beneficio para el cliente Reducción del coste de inversión en comparación con un proceso de alto horno convencional al no tener que invertir en coquerías o plantas de sinterización Reducción de costes operativos Uso directo del mineral fino Requisito de coque mínimo 09/03/2010 05:21 p.m.