Untitled - Instituto Politécnico Nacional

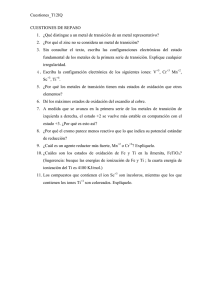

Anuncio