T E S I N A INGENIERO MECANICO ELECTRICISTA

Anuncio

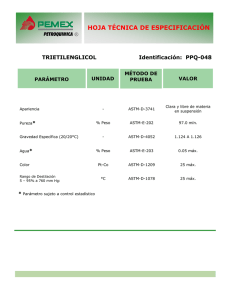

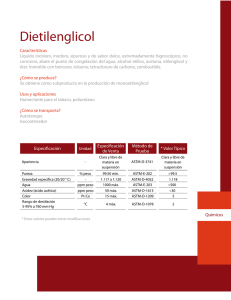

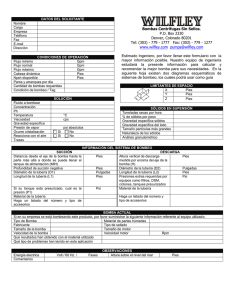

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERÍA MECÁNICA ELÉCTRICA ZONA POZA RICA - TUXPAN Cálculo de un sistema de bombeo para recuperar Hexano por el proceso SOR de centrifugado de PEAD en Petroquímica Escolín S.A. de C.V. TESINA QUE PARA OBTENER EL TITULO DE: INGENIERO MECANICO ELECTRICISTA P R E S E N T A N: José Gustavo García Tiburcio Armando Valdéz Salas DIRECTOR DE TESINA Ing. Hermilo Martínez García Poza Rica de Hidalgo, Veracruz 2001 INDICE INTRODUCCIÓN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1 CAPITULO I Justificación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Naturaleza, sentido y alcance del trabajo . . . . . . . . . . . . . . . . . Enunciación del tema. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Explicación de la estructura del trabajo . . . . . . . . . . . . . . . . . . . 3 5 6 7 CAPITULO II MARCO CONTEXTUAL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . - Petroquímica escolín. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . - Planta de Polietileno de Alta Densidad P. E. A. D . . . . . . . . - Proceso actual en la planta de P. E. A. D. . . . . . . . . . . . . . . - Recuperación de hexano del proceso “SOR” . . . . . . . . . . . 8 9 13 14 15 MARCO TEÓRICO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18 GENERALIDADES MECANICO – DINAMICAS . . . . . . . . . . . . - Descripción de la bomba . . . . . . . . . . . . . . . . . . . . . . . . . . . - Tipos de bombas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . - Funcionamiento de una bomba centrífuga . . . . . . . . . . . . . - Curvas características de las bombas . . . . . . . . . . . . . . . . . - Fallas y problemas principales de operación . . . . . . . . . . . . 19 19 20 22 23 28 CÁLCULO Y SELECCIÓN DEL EQUIPO . . . . . . . . . . . . . . . . - Cálculo del equipo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . - Estudio de las condiciones del equipo . . . . . . . . . . . . . . . . - Selección de la clase y tipo del equipo . . . . . . . . . . . . . . . . 37 37 56 57 INSTALACIÓN DEL EQUIPO . . . . . . . . . . . . . . . . . . . . . . . . . . - Posición del equipo para la instalación . . . . . . . . . . . . . . . . - Limitación del espacio, peso y transporte . . . . . . . . . . . . . . - Localización de la instalación en la planta . . . . . . . . . . . . . . - Desembarque . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65 65 65 65 66 - Almacenaje y cuidado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 67 - Cimentación, anclaje e instalación . . . . . . . . . . . . . . . . . . . Nivelación de la placa base . . . . . . . . . . . . . . . . . . . . . . . . . Alineamiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Montaje del motor en el campo . . . . . . . . . . . . . . . . . . . . . . Sistema de tubería . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Acoplamiento de la bomba – motor . . . . . . . . . . . . . . . . . . . 68 71 72 77 77 81 MANTENIMIENTO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 82 - Descripción de mantenimiento . . . . . . . . . . . . . . . . . . . . . . . . 82 - Tipos de mantenimiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . 83 o Mantenimiento predictivo . . . . . . . . . . . . . . . . . . . . . . 83 o Mantenimiento preventivo . . . . . . . . . . . . . . . . . . . . . . 84 o Mantenimiento correctivo . . . . . . . . . . . . . . . . . . . . . . 91 - Instrucción operativa para el mantenimiento 93 de las bombas centrífugas del proceso “SOR” . . . . . . . . . . ANÁLISIS CRÍTICOS DE LOS DIFERENTES ENFOQUES . . - Costo de equipo y material . . . . . . . . . . . . . . . . . . . . . . . . . - Costo por uso de equipo . . . . . . . . . . . . . . . . . . . . . . . . . . . . - Costo de mano de obra por especialidad . . . . . . . . . . . . . . - Grupo técnico responsable . . . . . . . . . . . . . . . . . . . . . . . . . - Costo total . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 99 99 101 102 103 105 CAPÍTULO III Conclusiones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Glosario . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Apéndices . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Bibliografía . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 107 109 112 118 INTRODUCCIÓN Teniendo en cuenta el avance tecnológico de nuestro tiempo a medida que avanzamos hacia el futuro en el ámbito industrial, nos damos cuenta que se debe mejorar el aprovechamiento de las materias primas utilizadas en las plantas de proceso, así como también, los procesos a los cuales son sometidos dichos productos, esto exige la modernización completa o parcial de muchos equipos o procesos. En nuestro país, el mercado nacional e internacional se rige por los bajos costos y al mismo tiempo por la buena calidad, dichas exigencias pueden satisfacerse simplemente mejorando, modificando o actualizando los procesos de elaboración; es decir implementando maquinarias o accesorios que nos permitan aumentar la cantidad y calidad de nuestros productos o en otros casos evitar al máximo pérdidas de las materias primas. La elaboración de este trabajo obedece a varias razones, una de ellas es la de conocer la importancia de la actualización de las plantas y equipos, ya que de ellos depende la calidad de los procesos de elaboración de productos, otra razón es la adecuación de los estándares aplicables a nuestro proyecto, el objetivo es proporcionar información práctica y actualizada del proceso “SOR” ( solvent recycle system ) el cual consiste en recircular el hexano recuperado de la lechada (polímero + hexano) de proceso de la etapa de centrifugación, de la planta de polietileno de alta densidad ( P. E. A. D. ). CAPITULO I JUSTIFICACIÓN NATURALEZA, SENTIDO Y ALCANCE DEL TRABAJO ENUNCIACIÓN DEL TEMA EXPLICACIÓN DE LA ESTRUCTURA DEL TRABAJO JUSTIFICACIÓN En Petroquímica Escolín S. A. de C. V. Se elabora y comercializa polietileno de alta y baja densidad. Con la finalidad de ser una empresa líder, competitiva y confiable, por lo cual se ha decidido implantar y mantener un sistema de aseguramiento de calidad y protección ambiental bajo los certificados de las normas internacionales ISO – 9002 e ISO – 14001 con el firme propósito de cumplir con los objetivos propuestos en: CALIDAD: Satisfacer en forma permanente las necesidades de nuestros clientes, mejorando continuamente todas nuestras operaciones bajo la Norma ISO – 9002. PROTECCIÓN AMBIENTAL: Considerar la protección ambiental como parte integral de toda actividad laboral, vinculando la salud de los trabajadores, el cuidado de las instalaciones y el entorno social de acuerdo a la Norma ISO – 14001. Cumplir con la legislación, regulaciones aplicables y otros requisitos a los que la empresa se suscriba. Desempeñar nuestras funciones con un enfoque preventivo y de mejora continua. Reducir y/o controlar la contaminación resultante de nuestras operaciones por la disminución de metanol, manejo controlado de los residuos peligrosos y abatimiento de los niveles de ruido identificados dentro de nuestros aspectos ambientales significativos. La petroquímica está preocupada en alcanzar y demostrar sólidos resultados ambientales, controlando el impacto de sus actividades, productos y servicios en el medio ambiente, tomando en consideración su política y objetivos ambientales. Emisiones al aire Descargas al agua Gestión de desperdicios Contaminación de la tierra Impacto en las comunidades Así la realización de este trabajo tiene su origen a partir de los problemas existentes en el proceso de la planta de polietileno de alta densidad de Petroquímica Escolín S.A. de C.V. El problema consiste en la producción del subproducto de la reacción ( cera ). En la actualidad Petroquímica Escolín S.A. de C.V. Tiene que competir a nivel nacional e internacional para la venta de sus productos por lo cual es importante reducir costos en la operación del proceso, el presente trabajo tiene como objetivo implementar el equipo mecánico dinámico para adaptar el proceso “ SOR “. NATURALEZA, SENTIDO Y ALCANCE DEL TRABAJO La realización de este trabajo consiste primordialmente en actualizar tecnológicamente la planta de P. E. A. D. Implementando, equipo de bombeo para el proyecto “SOR” para así evitar subproductos no deseados. Se evitará la formación de polietileno de bajo peso molecular, mediante la extracción de hexano en la sección de centrifugado, lavado y secado del polímero por medio de bombas centrífugas, este hexano será reciclado a un tanque de almacenamiento y podrá ser usado nuevamente para moderar la temperatura y conducción de la lechada. Por lo tanto al mejorar el proceso de la planta, se aumenta la producción y se reduce considerablemente el consumo de materia prima, esto se manifiesta en una mejor calidad del polietileno y un costo mas bajo al mercado. ENUNCIACIÓN DEL TEMA En la producción de resinas de la planta de polietileno de alta densidad se utiliza hexano para disipar el calor en la reacción de polimerización en el sistema de OHC (sistema de enfriamiento) del reactor y como medio de transporte de la lechada (slurry). De la sección de polimerización hasta las secciones de lavado, secado y centrifugado del polímero. El polietileno de bajo peso molecular (cera) es producido en el reactor como un subproducto de la reacción de la sección de centrifugado y secado, el hexano con cera es separado del polímero y es enviado al área de recuperación de solvente a la sección de desparafinación para separar la cera del hexano. En la actualidad se tiene problemas para el manejo, almacenamiento y comercialización del polietileno de bajo peso molecular, así como una disminución de la eficiencia de la conversión de etileno a polietileno de alta densidad. Se trata de minimizar el consumo de hexano como materia prima, puesto que el hexano a circular por las bombas a instalar para la adecuación del proceso “SOR” se utilizara nuevamente. EXPLICACIÓN DE LA ESTRUCTURA DEL TRABAJO La presente tesina se estructura de la siguiente manera: CAPITULO I En el cual se presenta la justificación, naturaleza sentido y alcance del trabajo, enunciación del tema y explicación de la estructura del trabajo. CAPITULO II Corresponde al marco contextual, en el cual se describe el espacio geográfico donde se lleva a cabo el estudio, se incluye una breve descripción de la Petroquímica Escolín, la Planta de Polietileno de Alta Densidad, Proceso actual en la Planta de Polietileno de Alta Densidad, recuperación de hexano del proceso “SOR”. Contiene también el marco teórico en el cual se desarrollan los temas fundamentales como generalidades mecánico-dinámicas, selección del equipo, instalación del equipo y mantenimiento. También se efectúan los análisis críticos de los diferentes enfoques el cual contiene el estudio técnico-económico, costo del equipo y material, costo por uso del equipo costo de mano de obra por especialidad, grupo técnico responsable y costo total. CAPITULO III Contiene las conclusiones, sugerencias, tablas de consulta, glosario y bibliografía . CAPITULO II MARCO CONTEXTUAL 2.1 PETROQUÍMICA ESCOLÍN 2.2 PLANTA DE POLIETILENO DE ALTA DENSIDAD P.E.A.D. 2.3 PROCESO ACTUAL EN LA PLANTA DE P.E.A.D. 2.4 RECUPERACION DE HEXANO POR EL PROCESO “SOR” 2.1 PETROQUÍMICA ESCOLÍN La “Petroquímica Escolín” se encuentra localizada a cuatro kilómetros de distancia del Distrito Industrial de Poza Rica, Ver. Por la carretera que conduce a la población de Coatzintla, en el mismo estado (Fig. 1). Petroquímica Escolín tuvo su origen en el año de 1971 con la puesta en operación de la planta de polietileno de baja densidad, para lo cual fue necesario construir la terminal de recibo y almacenamiento de etileno en Cobos, Ver. Frente al puerto de Tuxpan y un etilenoducto para transportar el etileno desde Cobos a la planta de polietileno, procedente del Complejo Pajaritos, Ver. En 1978 se pusieron en operación las demás plantas y los servicios auxiliares. El área que comprende este complejo (Fig. 2) es de aproximadamente 60 hectáreas y actualmente cuenta con las siguientes plantas: Planta de Polietileno de Alta Densidad de 100,000 ton/año. Planta de Polietileno de Baja Densidad de 55,100 ton/año. Planta de Etileno de 182,000 ton/año. Servicios Auxiliares, los cuales están integrados por: Una unidad desmineralizadora de agua de 1,000 G.P.M., dos calderas generadoras de vapor (125 ton/hr c/u) de alta presión (600 lb/in 2), y una caldera generadora de vapor. (125 ton/hr.) de media presión (275 lb/in 2), además cuenta con dos turbogeneradores de gas, con una capacidad nominal de 20.5 Mwatts/hr. También se cuenta con infraestructura de apoyo: talleres de mantenimiento, almacén, laboratorio, central de contraincendio, servicio medico, edificio administrativo para el control de personal y finanzas, oficinas administrativas y, de inspección y seguridad. Existe la infraestructura de integración para comunicar las plantas mencionadas así como para proporcionarles los servicios necesarios: Energía eléctrica, vapor, agua, aire comprimido, drenaje, desfogue de Gas, redes de contraincendio, talleres y las facilidades propias para almacenamiento, manejo y venta de productos. El Etano, el gas combustible y los servicios de agua cruda se suministran por tubería desde el Complejo Procesador de Gas Poza Rica, lo cual permite mantener a las plantas de polietileno en operación continua dando mayor flexibilidad en su operación. Así también cuenta con un centro de embarque y facturación para la venta de polietileno de alta y baja densidad. A partir de 1991 y a la fecha, se vende energía eléctrica producida en los turbogeneradores, a la red nacional de la Comisión Federal de Electricidad en una cantidad aproximada de 2,800 MWatts por mes. Localización geográfica de P. DE. A. D DISTRIGUCION DE LA PLANTA 2.2 PLANTA POLIETILENO DE ALTA DENSIDAD P.E.A.D. Esta planta tiene una capacidad de 100,000 toneladas por año de producto, de diferentes resinas de P.E.A.D. empleando etileno como materia prima. Su tecnología fue licenciada por la compañía japonesa Asahi Chemical Industry co. y construida por Petróleos Mexicanos con una inversión de 1,000 millones de pesos. La planta de polietileno de alta densidad consiste de las siguientes secciones y trenes: Sección 01.- Purificación de hidrógeno, hidrogenadora de hexano, y almacenamiento de materias primas. sección 02.- Preparación de catalizadores. sección 03.- Polimerización. tren “A” y “B”. sección 04.- Tratamiento del polímero tren “A” y “B”. sección 05.- Secado de polímero. tren “A” y “B”. sección 06.- Purificación de solventes. sección 07.-Terminación, ensacado y almacenamiento de producto tren “A” y “B”. La resina obtenida en esta planta se utiliza entre otras cosas en la fabricación de: Juguetes, recipientes para productos químicos, partes industriales, cajas para botellas, tuberías de plástico, partes para automóviles, tambores para hidrocarburos, botellas, cuerdas, etc. 2.3 PROCESO ACTUAL DE LA PLANTA DE POLIETILENO ALTA DENSIDAD P.E.A.D. La sección 01 se utiliza para hidrogenar el hexano y purificarlo, en la sección 02 se preparan los catalizadores, de la sección 03 a la sección 07 se encuentran divididas en dos trenes (líneas) de proceso A y B. La polimerización ( sección 03) se lleva a efecto en forma continua a la presión de 10 kg/cm2 y 83 oc, la lechada consiste de partículas de polímero y solvente-1 (hexano) y lleva disuelto el etileno que no reaccionó, esta es enviada al agotador donde el etileno que no reaccionó es separado de la lechada y el gas recirculado al reactor. Una pequeña cantidad de gas es venteado para prevenir cualquier acumulamiento de algún inerte en el reactor. En la sección 04, la lechada es continuamente tratada con solvente-2 (metanol) en el digestor. Después la lechada es alimentada a un sistema de extracción, mezclador-asentador donde el residuo de catalizador y solvente-2 son extraídos con agua, y la lechada tratada se envía a la sección 05. La lechada entra en forma continua a la centrífuga en donde se separan, el polvo de polietileno del solvente-1. El polímero húmedo que contiene una pequeña cantidad de solvente-1 es trasladado a un secador en el cual la masa de polímero seco se transporta neumáticamente a la sección 07 bajo atmósfera inerte. El solvente-1 agotado que se recupera de la centrífuga y el secador es enviado a la sección 06. En esta sección el solvente-1 y solvente-2 son destilados. El solvente-1 agotado contiene pequeñas cantidades de polímero de bajo peso molecular. Después estos polímeros de bajo peso molecular se eliminan del solvente-1, y este es alimentado a la torre de destilación. El solvente-1 destilado es purificado pasándolo a través de un absorbedor para eliminar las trazas de impurezas y almacenado bajo atmósfera inerte. La solución de solvente-2 de la sección 04 es recuperada de la torre de destilación, y el agua que contiene residuos de catalizador es enviada a tratamiento para aguas residuales. El agua es separada de los residuos de catalizador y es drenada. La sección 07 consiste en la terminación, empaque y almacenamiento del producto. El polvo de polímero mezclado con estabilizadores es alimentado en forma continua al extrusor cortador. Los gránulos ( pequeña porción de forma esférica de polímero de 5mm x 5mm de diámetro ) se secan y se envían neumáticamente a los silos, y de ahí a los mezcladores para dar un producto uniforme. Los gránulos mezclados se envían al silo de ensacado donde se empaqueta en bolsas, las cuales se estiban posteriormente en la bodega. 2.4 RECUPERACIÓN DE HEXANO DEL PROCESO “SOR” Recircular el hexano de la lechada o slurry de proceso en la etapa de centrifugación (someter a la fuerza de la acción centrífuga para depurarlas o separar sus componentes) al sistema de polimerización ( proceso por medio del cual se obtiene polietileno a través de etileno ). El proceso slurry para la producción de polietileno indica realizar la polimerización en fase líquida utilizando hexano para tal fin, en el proceso Asahi (Proceso que utiliza catalizadores de primera generación para la obtención de polímeros ). Los reactores de polimerización manejan altas concentraciones de slurry pero aun así las cantidades utilizadas de hexano son mayores. El hexano del slurry es recuperado del polímero polvo formado en 2 etapas de secado: La primera etapa tiene como objetivo separar la humedad no-asociada y la segunda etapa separar la humedad asociada a la partícula de polímero polvo. El hexano recuperado del sistema de centrifugación, primera etapa, y del secador rotatorio, segunda etapa es integrado en un tanque común el F-541 y retornado a la sección 06 purificación de solvente. Ambos hexanos contienen residuos de agua y sosa cáustica, ya que el slurry es tratado con agua ( wi ) para desactivar los componentes del sistema catalítico y solución acuosa de sosa cáustica para neutralizar la acidez generada, tanto en el tanque de almacenamiento de lechada de polímero F-501 como en la torre recuperadora de hexano T-521. En la sección 05 el hexano posible de recircular es el hexano de centrifugación, retirando la dosificación de sosa y agua ( wi ) al tanque de almacenamiento de lechada de polímero F-501, y el hexano recuperado en el secador rotatorio retornarlo a la sección 06 para su purificación. En la sección 03 los puntos donde podemos reducir el hexano para slurry (sc) para sustituirlo por hexano recirculado es: 1.- En el solvente de arrastre del catalizador sólido. 2.- En el solvente de arrastre del catalizador líquido. 3.- En el solvente de la línea de transferencia de slurry del reactor al agotador. De acuerdo a la estadística mostrada en la tabla siguiente de 1998 se aprecia un índice del 17.2 gr. de cera por kg de polímero en los meses de abril y junio, en los cuales se opero con proceso “U “.(Proceso por el cual se obtiene Polímero utilizando catalizadores de segunda generación, la implementación de este proceso nos permite la eliminación del proceso de digestión – extracción en la sección 04 quedando en servicio únicamente los tanques de emergencia para almacenamiento de lechada en caso de falla y/o paro en la sección 05, En la sección 06 se elimina la sección de recuperación de metanol al quedar fuera de servicio la sección 04, la sección de recuperación de hexano continúa operando en forma normal ). MES ENERO FEBRERO MARZO ABRIL MAYO JUNIO JULIO AGOSTO SEPTIEMBRE OCTUBRE NOVIEMBRE DICIEMBRE P.E.A.D. 8810.4 8395.46 6149.5 5522.29 8000.08 6924.43 6560.99 9284.21 8911.22 9496.22 6311.6 8016.5 92382.9 CERA 133.86 104.182 83.95 94.5 90.54 119.73 95.62 121.46 87.44 49.1 100.778 113.424 1194.584 INDICE (gr/kg) 15.19 12.41 13.65 17.11 11.32 17.29 14.57 13.08 9.81 5.17 15.97 14.15 12.93 Equivalente a producir 2580 kg/dia de cera para una producción de 150 ton/dia de polímero por tren, que de acuerdo a la receta de formulación podemos integrar al producto 1500 kg/dia de cera habiendo un excedente de 580 kg/dia de cera a retirar por el escamador de la sección 06. De acuerdo al diseño se deberá manejar una concentración de 2 gr/lt de cera en el tanque de almacenamiento de hexano F-541 que al recircular parte de este solvente se incrementará la capacidad de bombéo de las bombas de solvente agotado G-541, limitará este incremento en concentración hasta 6 gr/lt. El ajuste que se efectuará con la implementación del proceso “SOR” se considera para recircular 12.5 m3/hr de hexano al reactor, con una concentración de 5 gr/lt de cera en el tanque F-543. El ajuste se realiza totalmente en el solvente de arrastre de los catalizadores. MARCO TEORICO 2.5 GENERALIDADES MECÁNICO DINAMICAS 2.6 CÁLCULO Y SELECCIÓN DEL EQUIPO 2.7 INSTALACIÓN DEL EQUIPO 2.8 MANTENIMIENTO 2.9 ANÁLISIS CRÍTICOS DE LOS DIFERENTES ENFOQUES 2.5 GENERALIDADES MECANICO DINAMICAS 2.5.1DESCRIPCIÓN DE LA BOMBA Una bomba se define como una máquina hidráulica dentro de las máquinas de fluido. Máquinas de fluido son aquellas máquinas en que el fluido: o bien proporciona la energía que absorbe la máquina, o bien el fluido sea el receptor de energía al que la máquina restituye la energía mecánica absorbida. En toda máquina de fluido hay un intercambio entre energía de fluido y energía mecánica ( por ejemplo, el agua sale de una bomba con mas presión que la que tenia a la entrada de la misma, es porque la bomba ha restituido al agua la energía absorbida en el eje). Las máquinas de fluido se clasifican en: Máquinas hidráulicas y máquinas térmicas. Máquinas hidráulicas.- Son aquellas en que el fluido que intercambia su energía, no varía sensiblemente de peso específico, por tanto de volumen especifico en su paso a través de la máquina. Máquinas térmicas.- Son aquellas en que el fluido a su paso a través de las máquinas varía de volumen específico. Las máquinas hidráulicas se clasifican en: 1. – Máquinas hidrodinámicas o turbomáquinas. 2. - Máquinas de desplazamiento positivo o hidrostáticas. En las maquinas hidrodinamicas, dicho órgano sede energía o el fluido a él en forma de energía cinética porque en estas máquinas es esencial la variación de la energía cinética del fluido. En las máquinas de desplazamiento positivo, también llamadas máquinas volumétricas, el órgano intercambiador de energía sede energía al fluido o el fluido a él en forma de presión. Una bomba es una turbomáquina generadora para líquidos. Las bombas pueden manejar fluidos de distinta naturaleza y composición dependiendo de la construcción y el tipo de impulsor que se usa, así para líquidos limpios o aguas claras se usa un impulsor cerrado, para líquidos con pocos y/o pequeños sólidos en suspensión se usa un impulsor semiabierto y para líquidos con sólidos en suspensión de regular tamaño y fluidos viscosos se usa un impulsor abierto. Bombas de lodos (centrífugas de impulsor abierto). Las unidades de este tipo manejan lodos abrasivos, arenas, lodos químicos, desperdicios de plantas y productos similares. 2.5.2 TIPOS DE BOMBAS Todas las bombas pueden dividirse en dos grandes categorías. 1. - Dinámicas.- En las cuales se añade energía continuamente para incrementar las velocidades de los fluidos dentro de las máquinas a valores mayores de los que existen en la descarga, de manera que la subsecuente reducción en la velocidad dentro o más allá de la bomba, producen un incremento en la presión. 2. - De desplazamiento.- En las cuales se agrega energía periódicamente mediante la aplicación de fuerza a uno o mas límites móviles de un numero deseado de volúmenes que contiene un fluido, lo que resulta, es un incremento directo en presión hasta el valor requerido para desplazar el fluido a través de las válvulas o aberturas en la línea de descarga. Una clasificación de las bombas en general es la que se muestra en la siguiente figura: HORIZONTALES SERVICIO GENERAL PRODUCTOS QUIMICOS( ANSI) ALTA TEMPERATURA (API) ETAPAS MULTIPLES PASTA AGUADA AUTOCEBANTE FLUJO MIXTO HELICE ROTOR SELLADO CENTRIFUGAS TIPO TURBINA SERVICIO GENERAL VERTICALES TIPO VOLUTA TIPO SUMIDERO EN LINEA, PRODUCTOS QUIMICOS EN LINEA, ALTA VELOCIDAD ENLATADA (BAJA NPSH) FLUJO MIXTO HELICE ROTATORIA ENGRANES TORNILLO CAVIDAD CRECIENTE LOBULOS ALABES (ASPAS) BOMBAS DESPLAZAMIENTO POSITIVO RECIPROCANTE VOLUMEN CONTROLADO TIPO ACCION DIRECTA TIPO BASTIDOR DE POTENCIA EMBOLO O PISTON HORIZONTAL O VERTICAL TIPO DE EMBOLO TIPO DE DIAFRAGMA NUMERO DE ALIMENTACION TIPO DE AJUSTE DE LA CARRERA 2.5.3 FUNCIONAMIENTO DE UNA BOMBA CENTRÍFUGA El bombeo lo podemos definir como la adición de energía a un líquido para moverlo de un lugar a otro, por lo tanto al bombear dicho líquido incrementamos su energía. Cuando se hace girar un cuerpo alrededor de un eje las moléculas del cuerpo tienden a desplazarse hacia fuera del centro y esto se logra debido a la fuerza centrífuga que significa “ fuga del centro ”. Una bomba centrífuga es una máquina prevista de un conjunto de alabes o aspas rotatorias cubiertas por una coraza; por medio de estos alabes se imparte energía al fluido debido a la fuerza centrífuga. Básicamente una bomba centrífuga consta de dos partes: 1 . - Un elemento rotatorio, incluyendo uno o varios impulsores y una flecha. 2. - Un elemento estacionario compuesto por una coraza, estopero y chumaceras. El líquido llega primeramente al centro de la bomba y es forzado a desplazarse hacia la periferia. La presión a la salida de la bomba se habrá incrementado, ya que la energía proporcionada al líquido habrá realizado un trabajo; para el desplazamiento o movimiento de giro del líquido se cuenta con un impulsor. El flujo pasa primeramente por el centro de este llamado “ ojo “ y posteriormente en la trayectoria es dirigida hacia el exterior por una serie de alabes, cuando el líquido abandona el impulsor es recibido en una cubierta o coraza cónica (difusor), al llegar a esta parte la velocidad disminuye pero la presión aumenta. Como la fuerza centrífuga mueve al líquido hacia fuera del ojo del impulsor, se forma en el mismo un área de baja presión, lo cual es la causa de que el liquido fluya hacia él. La flecha de la bomba es impulsada por una fuente de energía externa, que puede ser por un motor o una turbina, la bomba por lo tanto estará sujeta a fugas en el lugar donde pasa la flecha por la carcaza; para evitar esto se usa una caja de empaques que proporciona un sello que impide las fugas, o cuando menos las reduce. La caja de empaques Puede ser llenada por diversas materias flexibles llamadas empaques, estos empaques deben presionar alrededor de la flecha, pero de tal forma que no raspe para evitar el desgaste excesivo, estos empaques pueden ser sustituidos por sellos mecánicos. El líquido puede fugarse desde la zona de alta presión (descarga), hasta la de baja presión (succión). Con el objeto de evitar esta fuga se utilizan los anillos de desgaste que son de dos tipos principales; los estacionarios, que se encuentran fijos a la carcaza y los móviles que giran junto con el impulsor donde están unidos en el ojo del mismo. Entre ambos anillos deberá existir un buen ajuste con el objeto de disminuir la cantidad de líquidos que regresan de la zona de alta presión a la de baja, esta cantidad de líquido que regresa servirá al mismo tiempo como lubricante y como refrigerante impidiendo que los anillos se peguen, por esta razón una bomba centrífuga nunca deberá arrancar si no esta completamente llena de líquido. Una vez gastados estos anillos, pueden ser fácilmente reemplazados, siendo estos mas económicos que cambiar un impulsor o una carcaza. 2.5.4 CURVAS CARACTERÍSTICAS A diferencia de las bombas de desplazamiento positivo, una bomba centrífuga que opera a velocidad constante, puede descargar cualquier capacidad desde cero a un valor máximo que depende del tamaño de la bomba, diseño y condiciones de succión. La carga total generada por la bomba, la fuerza requerida para moverla y la eficiencia resultante varía con la capacidad. Las interrelaciones de capacidad, carga, fuerza y eficiencia se denominan características de la bomba. Estas interrelaciones se muestran mejor gráficamente y la gráfica obtenida se llama grafica de las curvas características de la bomba. La carga, fuerza y eficiencia generalmente se trazan contra la capacidad a velocidad constante como se muestra en la figura 2.5.4(a). Es posible para problemas especiales, sin embargo, trazar cualquiera de las tres contra un cuarto componente cualquiera. Cuando se usan impulsores de velocidad variable, se incluye un quinto componente; la velocidad de operación de la bomba expresada en rpm. Muchas otras relaciones se pueden mostrar en la misma gráfica según lo requieren estudios especializados, por ejemplo: La velocidad especifica trazada contra la capacidad. La curva H-Q en la figura 2.5.4(a), que muestra la relación entre la capacidad y la carga total se llama curva de carga-capacidad. Con frecuencia las bombas se clasifican basándose en la forma de sus curvas de carga-capacidad. La curva P-Q en la figura 2.5.4(a), muestra la relación entre la toma de fuerza y la capacidad de la bomba, siendo esta la curva de fuerzacapacidad. Pero generalmente se refiere uno a ella como la curva de fuerza, la curva de caballaje al freno o la curva BHP. La curva N-Q en la misma figura que muestra la relación entre la eficiencia y la capacidad, se llama propiamente la curva de eficienciacapacidad, pero generalmente se le llama curva de eficiencia. La gráfica de la característica de una bomba esta hecha para una variación de capacidad cero a la capacidad máxima de operación de la unidad, las escalas en la grafica para la carga, la eficiencia y la potencia al freno (BHP) tienen todas la misma línea de cero en la base de la gráfica. En algunos casos la curva se hace para una variación limitada de capacidad, en otros casos para permitir una presentación mas clara, las escalas de carga, eficiencia y potencia al freno se seleccionan de manera que no coincidan sus líneas de cero y algunas veces estas escalas se amplían tanto que su desarrollo total no se puede ver en la gráfica. Por sus formas de curva de carga-capacidad puede ser de: a) Características creciente.- Significa una curva en la que la carga aumenta continuamente mientras la capacidad disminuye. b) Características descendiente.- Indica casos en los que la cargacapacidad desarrollada al cierre, es menos que la desarrollada en Algunas otras capacidades. También se conoce como curva de compensación. c) Características de inclinación pronunciada.- Característica de carga-capacidad ascendente en la que hay un gran aumento de Carga entre la desarrollada a la capacidad de diseño y desarrollada al cierre. d) Característica plana.- Una característica de la carga-capacidad en la que la carga varia solo ligeramente. e) Característica estable.- En la cual solo se puede obtener una capacidad con cualquier carga. f) Característica inestable.- Característica de carga-capacidad en la cual se desarrolla la misma carga a dos o mas capacidades. Por sus formas de curvas de BHP. Las curvas de potencia-capacidad (BHP) se clasifican también de acuerdo con su forma la figura 2.5.4(b), ilustra una característica de una bomba con una bhp que se aplana y decrece al aumentar la capacidad mas allá del punto de eficiencia máxima. Esta se llama una carga sin sobrecarga cuando la curva bhp continúa aumentando la capacidad como en la figura 2.5.4(b), se dice que la bomba tiene una curva de sobrecarga. La forma de la curva de BHP varia con el tipo de la velocidad especifica. Como consecuencia la curva de bhp puede tener un valor muy bajo al cierre figura 2.5.4(b) y (c), puede tener un valor muy alto al cierre figura 2.5.4(d), o cualquier valor alto intermedio. Mientras en la figura 2.5.4(c), la curva de BHP es una de sobrecarga con una disminución de carga y aumento de capacidad, la curva de BHP en la figura 2.5.4(d), es una curva de sobrecarga con un aumento de carga y una disminución de capacidad. Fig. 2.5.4 (a) CARACTERÍSTICAS TÍPICAS DE BOMBAS CENTÍFUGAS CAPACIDAD EN 100 Lt / min Fig. 2.5.4 (b) UNA CURVA DE ENERGÍA SIN SOBRECARGA CON REDUCCIÓN EN LA ALTURA DE ELEVACIÓN CAPACIDAD EN 100 Lt / min Fig. 2.5.4 (c) CARACTERÍSTICAS DE UNA BOMBA CON UNA CURVA DE ENERGÍA DE SOBRECARGA CON UNA REDUCCIÓN EN LA ALTURA DE ELEVACIÓN Fig. 2.5.4 (d) CARACTERÍSTICAS DE UNA BOMBA CON UNA CURVA DE ENERGÍA DE SOBRECARGA CON UN AUMENTO EN LA ALTURA DE ELEVACIÓN 2.5.5 FALLAS Y PROBLEMAS PRINCIPALES DE OPERACIÓN CAVITACIÓN La formación y subsecuente colapso de las cavidades llenas de aire o vapor en un liquido, debido a la acción dinámica, se llama cavitación. Las cavidades pueden ser burbujas de aire o bolsas llenas de vapor, o una combinación de ambas. Para que la cavitación se inicie, la presión en el lugar debe ser igual o menor que la presión de vapor del líquido, las cavidades deben encontrar una región de presión mas alta que la presión de vapor para que imploten los gases disueltos, con frecuencia es poco antes de que empiece la evaporación. Esto puede ser una indicación de cavitación inminente, pero la verdadera cavitación requiere la vaporización del líquido. De la definición de cavitación se excluye arbitrariamente la ebullición acompañada por la adición de calor o la reducción de presión estática sin la acción dinámica del fluido. Con mezclas de líquidos, como la gasolina, las fracciones ligeras tienden a cavitar primero. Cuando un fluido fluye sobre una superficie con curvatura convexa, la presión cerca de la superficie se reduce y el fluido tiende a separarse de la superficie. La separación y la cavitación son fenómenos completamente diferentes. Sin cavitación, una región separada contiene fluido turbulento con corrientes parásitas a presiones mas altas que la presión de vapor. Cuando la presión es suficientemente baja la región separada puede contener una bolsa de vapor que se llena a partir del extremo de la corriente hacia abajo; se rompe y se forma nuevamente muchas veces en cada segundo. Esto origina ruido suficientemente severo y vibración. Las burbujas llenas de vapor que se rompen rápidamente generalmente están presentes en cualquier región en donde se encuentran por arriba de la presión de vapor. Knapp encontró que el ciclo de vida de una burbuja es de aproximadamente de 0.003 seg. Las burbujas que se rompen sobre una región sólida pueden originar daño mecánico severo. Shutler y Mesler fotografiaron burbujas que se distorsionaron en anillos de forma torcional durante el rompimiento y producían indentaciones en forma de anillo en una suave región del metal. Las burbujas rebotan después del rompimiento inicial originando la picadura de la región. Se ha estimado que durante el rompimiento de una burbuja las presiones son del orden de 104 atm. Todos los materiales conocidos pueden dañarse por la exposición de las burbujas al romperse, durante un tiempo suficientemente largo. Esto se llama con toda propiedad erosión por cavitación o picado. Las bombas centrífugas empiezan a cavitar cuando la carga de succión es insuficiente para mantener las presiones arriba de la presión de vapor a través de los pasajes de flujo. Las áreas mas sensibles son generalmente los lados de baja presión de los alabes del impulsor cerca del borde de entrada y el esfuerzo frontal, en donde la curvatura es mayor. Los impulsores de flujo axial y de alta velocidad especifica sin esfuerzos frontales son especialmente sensibles a la cavitación sobre los lados de baja presión de las puntas de los alabes y en los espacios cerrados de los claros en la punta. Las áreas sensibles en la carcaza de la bomba incluyen el lado de baja presión de la lengüeta y los lados de baja presión de los alabes de difusión cerca de los bordes de entrada. A medida que la carga de succión se reduce, todas las áreas de cavitación existentes tienden a incrementarse y pueden desarrollar áreas adicionales. Aparte del ruido y la vibración, los daños por cavitación pueden inutilizar un impulsor tan solo en unas cuantas semanas de operación continua. En las bombas de pasos múltiples la cavitación normalmente se limita al primer paso, pero es posible que el segundo y otros pasos pueden cavitar si el flujo se reduce bajando la carga de succión. La cavitación tiende a bajar el empuje axial de un impulsor, esto podría empeorar el balanceo de las bombas de pasos múltiples con impulsores opuestos. Una reducción en la presión de succión puede originar que el flujo que pasa por un tambor o disco cavite donde el fluido descarga por un angosto espacio de claro. Esto podría producir vibración y daño de vida al contactor entre las superficies estacionarias y en movimiento. ALINEACIÓN Algunos técnicos consideran a la alineación como una simple operación casual y por lo mismo le dan poca importancia, sin embargo, muchos estudios han revelado la importancia que el alineamiento juega en el mejoramiento de la operación de las unidades de bombeo y la reparación de la misma. Las técnicas de alineamiento comprenden diversos temas dentro de los cuales el mas importante y común es el que se refiere al alineamiento de las flechas de las bombas, tampoco deberá olvidarse u omitirse otros tipos de alineamiento como son: El alineamiento de sellos, partes rotatorias en relación con partes estacionarias y el de tuberías. Un alineamiento seguro y preciso es por lo tanto de vital importancia para el equipo rotatorio. La alineación del equipo se describe detalladamente en el punto 2.7.8. VIBRACIÓN La vibración en una máquina rotatoria es un fenómeno inherente de la misma debido, tanto a los materiales usados en su fabricación y dentro de ciertos limites debe tolerarse. Cuando la vibración se incrementa mas allá de valores permisibles, constituye la causa mas frecuente de fallas del equipo, llámese bomba o motor. Por lo tanto es necesario atender su mecanismo y sus causas para poder controlarlas, y disminuirlas hasta niveles tolerables. Las principales causas de la aparición de vibraciones laterales excesivas son el desbalanceo y desalineamiento, también pueden deberse a la mala película de lubricación de las chumaceras, fricción o rozamientos internos, flexibilidad excesiva de la cimentación, etc. El fenómeno de vibración lo trataremos de la siguiente manera: Cuando un rotor esta girando a una cierta velocidad, las fuerzas centrífugas, debido a balanceos, que pueden ser residual o provenir de cambios en el sistema ocurridos durante la operación, flexionan al rotor de manera que este efectúa un movimiento de orbitación, alrededor de su posición de equilibrio, en sincronía con la velocidad de rotación. Se hace notar que este movimiento no es una vibración, ya que el rotor se mantiene todo el tiempo prácticamente con la misma elasticidad, sin embargo cuando la amplitud de la orbitación se observa en una sola dirección, el movimiento parece ser una vibración. En la práctica esto no ocurre, debido a la presencia del amortiguamiento interno del material, el que contribuye a limitar la amplitud del movimiento, ya que la flecha no cambia de forma durante la orbitación, sino el amortiguamiento proviene fundamentalmente de la acción hidrodinámica del lubricante en sellos y chumaceras. El método más simple para observar las vibraciones, es seguir los movimientos de un peso suspendido en un resorte. Esta es una condición característica de todas las máquinas, ya que todas tienen propiedades de pesos y elasticidad. Al aplicar una fuerza al peso suspendido obligará al resorte a moverse hacia arriba y hacia abajo, este movimiento continuará desarrollándose en la misma forma mientras la fuerza continúe siendo aplicada, este fenómeno nos representa una vibración. Cada una de las características de las vibraciones nos revelan algo sobre el significado de las misma, como son: El desplazamiento y la velocidad nos revelan la intensidad de las vibraciones presentes y nos indican hasta que grado son buenas o malas las condiciones de la maquina que se analiza. La frecuencia de las vibraciones nos revela la causa que las origina; y por lo tanto es la característica mas importante. Si comparamos las frecuencias de las vibraciones con la velocidad de rotación de la máquina, podremos descubrir a la parte que ocasiona la vibración. Para percibir las vibraciones en el equipo de operación lo podemos hacer palpando con los dedos de la mano y de esta manera sabremos Empíricamente si la unidad vibra o no, pero para obtener resultados precisos se utiliza un analizador de vibraciones. CAUSAS COMUNES DE VIBRACIÓN: Después de haber establecido las características de vibración procedemos a comparar las mediciones obtenidas con dicha característica de diferentes tipos de defectos. La clave de estas comparaciones es la frecuencia, y la comparación sobre las características de este factor se basa en las velocidades de rotación de las partes de la máquina. El defecto respectivo corresponderá a aquella parte cuyas revoluciones por minuto sea un múltiplo de la frecuencia de la vibración localizada. VIBRACIONES OCASIONADAS POR DESEQUILIBRIO: De los motivos sencillos que producen vibraciones, la causa mas común es el desequilibrio, siendo sus características poco complicadas. La frecuencia de las vibraciones producidas por el desequilibrio, es equivalente a la velocidad de rotación de la parte. El desplazamiento de una vibración que resulta del desequilibrio presente. Este desplazamiento es mayor en la dirección radial. VIBRACIONES OCASIONADAS POR DESALINEAMIENTO: Dentro de las causas que originan vibraciones tenemos, según en importancia al desalineamiento. Existen dos tipos de desalineamiento: Desalineamiento angular, en donde las dos líneas de los ejes de dos flechas se cruzan para formar un ángulo y el desplazamiento donde las dos líneas de los ejes tienen determinada separación y corren Paralelamente. Existe también la posibilidad de que se presente una combinación de estos dos casos. Las características que distinguen a las vibraciones ocasionadas por desalineamiento es, que se desarrollan en los sentidos radial y axial. Si el desalineamiento es de grandes proporciones, cabe la posibilidad de que se presenten frecuencias de segundo y hasta tercer grado. La vibración en el sentido axial es el mejor indicio de la existencia de desalineamiento. Cuando las vibraciones axiales tienen un equivalente de la mitad o mas del valor de las vibraciones radiales, puede sospecharse que existe desalineamiento o algún doblez en cualquiera de las flechas. GOLPE DE ARIETE Este fenómeno se produce en los conductos al cerrar o abrir una válvula y poner en marcha o parar una maquina hidráulica, o también al disminuir bruscamente el caudal. Un caso importante ocurre en las centrales hidroeléctricas donde se ha de reducir bruscamente el caudal suministrado a las turbinas hidráulicas acopladas a los alternadores, cuando se anula la carga del alternador; en este caso la instalación debe proyectarse de manera que no produzca un golpe de ariete excesivo. Al cerrarse por completo instantáneamente la válvula en la figura 2.5.5(a), dividimos imaginariamente todo el fluido que llena la tubería en rodajas, como se ilustra en 1,2,3 y 4. Se quedara primero en reposo la rodaja 1 y a continuación la 2,3,4 etc. Necesitando un cierto tiempo. Es decir en la válvula se origina una onda de presión que se propaga con velocidad C, la cual en el instante considerado tiene dirección contraria a la velocidad V, del fluido; se ha creado una onda elástica, o sea una onda de presión que se propaga por la tubería, y se refleja en el embalse, vuelve a la válvula, de nuevo al embalse y así sucesivamente; originando sobrepresiones y depresiones en la tubería, la cual se dilata o contrae al paso de la onda. Siendo C la velocidad de la onda y L la longitud de la tubería, el tiempo que tarda la onda en recorrer una vez la distancia entre la válvula Y el embalse es t0 = L/C. Al cabo de un tiempo T = 4t0 = 4L/C (cuatro veces la longitud sobre la velocidad de la onda). El ciclo se repite. Consideremos que la figura 2.5.5(b), la serie de los acontecimientos en la tubería durante el periodo T = 4L/C (Tiempo en que las rodajas cumplen un ciclo de acontecimientos a partir del cierre de la válvula, esto se explica en los puntos siguientes ). 1. - No hay perturbación. Régimen permanente. El líquido en la tubería durante un periodo T = 4L/C. 2. - Tiempo cero. La válvula se cierra instantáneamente. La velocidad del líquido se anula a partir de la válvula, no instantáneamente en toda la tubería. 3. - Tiempo t0/2 =(1/2)(L/C)=L/2C. La onda de presión se ha propagado hacia el embalse con velocidad C, y el frente de la onda a llegado a la mitad de la tubería, Mitad derecha de la tubería dilatada por la sobrepresion, mitad izquierda diámetro normal, en la mitad izquierda el agua sigue circulando con velocidad V hacia la válvula. En la mitad derecha V=0. 4. - Tiempo t0 = L/C, la onda de presión a llegado al embalse. En toda la tubería el líquido esta en reposo. V=0 pero no en equilibrio. Toda la tubería esta dilatada. Como un resorte que se expansiona; el agua en la tubería comienza a moverse con velocidad V, pero dirigida en sentido contrario al de la figura 1. El líquido empieza a ponerse en movimiento comenzando por las rodajas contiguas al estanque. 5. - Tiempo 3/2 = 3/2t0 = (3/2)(L/C)= 3L/2C. La mitad izquierda de la tubería se ha contraído a su diámetro normal. La onda sigue propagándose hacia la derecha con velocidad C en la mitad izquierda de la tubería el fluido circula con la velocidad V. 6. - Tiempo 2t0= (2)(L/C) = 2L/C. Diámetro de toda la tubería normal, todo el fluido de la tubería en movimiento desde la válvula hacia el embalse con velocidad V; o sea en dirección contraria a la de las figuras 1,2,3. No hay sobrepresión en ninguna parte de la tubería, pero por la inercia la presión continua disminuyendo, la onda elástica se sigue propagando, ahora con depresión desde la válvula hacia el embalse con velocidad C; el diámetro de la tubería ira disminuyendo por debajo de su diámetro normal. 7. - Tiempo 5/2 = 5/2t0 = (5/2)(L/C) = 5L/2C. La depresión a alcanzado la mitad de la tubería, la mitad derecha de la tubería contiene agua en reposo y a una presión debajo de la normal. El diámetro de la tubería en esta mitad es inferior al normal. 8. - Tiempo 3t0=(3)(L/C)=3L/C. El agua en la tubería en toda la tubería esta en reposo. Pero no en equilibrio, y el agua inicia su movimiento desde el embalse a la válvula con velocidad V dirigida hacia la derecha. La depresión reina en toda la tubería, el diámetro de toda la tubería es inferior al normal 9. - Tiempo 7/2 t0=(7/2)(L/C)=7L/2C. En la mitad izquierda de la tubería el fluido esta en movimiento con velocidad V hacia la válvula. En la mitad derecha el líquido continua en reposo y en depresión. El diámetro de la parte izquierda es normal. El de la mitad derecha es menor que el normal, C y V tienen el mismo sentido. 10. - Tiempo 4t0=(4)(L/C)=4L/C. Diámetro de la tubería normal. Todo el fluido en movimiento con velocidad V hacia la válvula. Todo igual que en el tiempo cero. Luego el periodo de este movimiento es. T = 4t0 = 4L/C Teóricamente este movimiento oscilatorio continuará indefinidamente. Prácticamente la deformación de la tubería y la viscosidad del líquido disipa energía y las oscilaciones se amortiguan. FIG. 2.5.5 (a) ONDA DE PRESIÓN EN EL CIERRE INSTANTANEO DE UNA VÁLVULA. “C”, ES LA VELOCIDAD DE PROPAGACIÓN DE LA ONDA Y “V” LA VELOCIDAD DEL FLUIDO, LA TUBERÍA SE DILATA AL AVANZAR LA ONDA DE PRESIÓN FIG. 2.5.5 (b) SERIE DE ACONTECIMIENTOS EN LA TUBERÍA DURANTE EL PERIODO T = 4L/C UV UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERÍA POZA RICA VER. INGENIERÍA MECÁNICA ELÉCTRICA TESINA ACCIÓN OCACIONADA POR EL GOLPE DE ARIETE ELABORAN ASESOR ARMANDO VALDEZ SALAS JOSÉ GUSTAVO GARCÍA T. ING. HEMILO MTZ. GARCÍA FIG. 2.5.5 2.6 CÁLCULO Y SELECCIÓN DEL EQUIPO 2.6.1 CÁLCULO DE BOMBA G-543-1A Los siguientes cálculos se harán de acuerdo a los planos 1, 2 y 3 de la elaboración de diagramas de tuberías y accesorios de la bomba centrifuga G-543-1A. Datos: Líquido: Lechada (polímero / hexano). Temperatura: 60 oc. Gravedad especifica: 0.625 Viscosidad: 0.22 centipoises ( cp ) Presión de vapor: 0.762 Kg/cm2. Capacidad: 29 m3/Hr. Presión de succión: 0.11 Kg/cm2. Presión de descarga: 16.5 Kg/cm2. Diámetro de succión: 4 plg. Diámetro de descarga: 3 plg. La densidad ( ) del fluido a manejar es: = (1000 Kg/m3) (0.625) = 625 Kg/m3. El peso especifico ( ) se relaciona con la densidad ( ) mediante: = g = (625 Kg/m3) (9.81 m/s2) = 6131.25 Kg/m2s2. La viscosidad dinámica ( ) es 0.22 cp. La cual convertiremos a Kg/m·s. 1CP = 10-2 P 1 Pa·s =1 kg/m·s = 10 P (0.22 x 10-2 p)( 1 kg/m·s / 10 P ) = 2.2 x 10-4 Kg/m·seg Condiciones en la succión: Con los siguientes datos calculamos las pérdidas para el lado succión. Datos: Diámetro = 4 plg ( 2.54cm / 1plg) ( 1mt / 100 cm ) = 101.6 x 10-3 m 0.1016 m. Caudal = 29 m3/Hr (1Hr /3600seg) = 0.00805 m3/s. 1º calculamos la velocidad despejándola de la ecuación de continuidad: Q=V A V Q . ............................. Ec. N° 1 A Donde : V = Velocidad m/s. Q = Gasto o caudal m3/s. A = Área m2. Para esto el área la calculamos mediante la fórmula siguiente: A d 4 2 Donde : A = Área m2 = Constante 3.1416 d = Diámetro m. Sustituyendo valores en la ecuación para el cálculo del área: A d2 4 .3.1416 (101.6 x10 3 m )2 4 8.1 x10 3 m2 0.00810 m2 Sustituyendo el valor del área en Ec. Nº. 1: V Q 8.05x10 - 3 m3 /s = 0.9938 m/s = A 8.1x10 3 m2 Conociendo la velocidad V calculamos el No de Reynolds (Re) Re d• V• Donde: d = Diámetro m. V = Velocidad m/s. = Densidad del fluido Kg/m3. = Viscosidad dinámica Kg/m·seg. Sustituyendo valores en la ecuación: Re d• V• 3 ( 0.1016 m)( 0.9938 m/s)( 625 kg / m ) 2.2 x 10 4 = 286846.81 Kg / m • seg TABLA DE COEFICIENTES DE RUGOSIDAD ABSOLUTA – K Rugosidad Tipo de tubería Vidrio, cobre o latón estirado absoluta K (mm) Rugosidad Tipo de tubería < 0.001(o lisa) Hierro galvanizado . . . absoluta K (mm) 0.15 a 0.20 Latón industrial . . . . . . . . . . . 0.025 Fundición corriente nueva . . 0.25 Acero laminado nuevo . . . . . 0.05 Fundición corriente oxidada 1 a 1.5 0.15 A 0.25 Fundición asfaltada . . . . . . . 0.1 Acero laminado c/ incrustaciones 1.5 a 3 Cemento alisado . . . . . . . . . 0.3 a 0.8 Acero asfaltado . . . . . . . . . . . . . 0.015 Cemento bruto . . . . . . . . . . . Hasta 3 Acero roblonado . . . . . . . . . . . . . 0.03 a 0.1 Acero roblonado . . . . . . . . . 0.9 a 9 Acero soldado, oxidado . . . . . . . 0.4 Duelas de madera . . . . . . . . 0.183 a 0.91 Acero laminado oxidado . . . Enseguida calculamos la rugosidad relativa (Er), el valor de K para una tubería de acero laminado nuevo será 0.05 mm = 0.05 x10-3m según valores de la tabla anterior sustituyendo valores en la ecuación: Er K 0.05x10 3 m 0.49 x10 3 d 101.6 x10 3 m Conociendo Re y Er nos ubicamos en el diagrama de Moody mostrado en el apendice para encontrar el factor de fricción ( ) el cual tiene un valor de: 0.0165. A este valor le aumentaremos un 30 % como factor de seguridad. Este aumento se hace debido al cambio de rugosidad que sufre la pared de la tubería durante un periodo de 5 a 10 años de servicio. = 0.0165 + el 30 % = 0.02145 Con los datos obtenidos procedemos a calcular las pérdidas primarias (Hp) apilicando la ecuación de Darcy Weisbach. Donde: Hp = Pérdidas de carga primaria. = Coeficiente de carga primaria. Hp λ• L v2 • d 2g L= Longitud de la tubería. D = Diámetro de la tubería. V = Velocidad del fluido. g = Gravedad. Sustituyendo los valores en la ecuación, tenemos que: 2 Hp L v • • d 2g 0.02145 • 4m 101.6x 10 3 • m ( 0.9938 m/s) 2 2 2(9.81m/s ) 0.04251m Para el cálculo de pérdidas secundarias sustituimos valores en la siguiente ecuación para los diferentes accesorios: 2 Hs v K• 2g Donde: K = Coeficiente adimensional. V = Velocidad en la tubería. g = Gravedad. Salida de tanque (entrada a tubería): Hs (0.78 ) • 0.9938m/s 2 9.81m/s 2 0.03926m 2 Reducción gradual 8” x 4” Hs (0.15 ) • 0.9938m/s 2 9.81m/s 2 0.00755m 2 Codo de 900 Hs ( 2 ) • (0.4 ) • 0.9938m/s 2 9.81m/s 2 2 0.0402m Tee directa Hs (0.36 ) • 0.9938m/s 2 9.81m/s 2 2 0.0181m La suma de las pérdidas secundarias en la succión será: HS = 0.03926 m + 0.00755 m + 0.0402 m + 0.0181m =0.1051 m Por tanto la suma total de pérdidas por fricción será: Hf = Hp + HS = 0.04251 m +0.1051 m = 0.14761 m Pero en las especificaciones dadas por la “Flúor Corporatión LTD” para el criterio de tamaño de tuberías, vol. 5, señala que después de haberse calculado las pérdidas totales por fricción deberá ser añadido un factor de 20% para caída de presión por fricción entonces: Hf = 0.14762 + el 20% = 0.17713 m Condiciones de descarga. Con los siguientes datos calculamos las pérdidas primarias en el tramo de tubería de 3 pulgadas de diámetro lado descarga. Datos: Diámetro = 3 pulgadas. = 76.2 x 10-3 m = 0.0762 m. Caudal = 29 m3/Hr =8.05 x 10-3 m3/ s = 0.00805 m3/s. 1º se calculan las pérdidas primarias para el tramo de tubería de 4 pulgadas de diámetro, para esto la velocidad se despeja de la ecuacion de continuidad, la cual será mediante la siguiente fórmula: V Donde : V = Velocidad m/s. Q = Gasto o caudal m3/s. A = Área m2. Q A El área la calculamos mediante la formula siguiente: A d 4 2 Donde : A = Área m2. = Constante 3.1416. d = Diámetro m. Sustituyendo valores en la ecuación para el cálculo del área: A d2 4 .3.1416 (76.2 x10 3 m )2 4 4.5 x10 3 m2 Sustituyendo A en la ecuación de velocidad obtenemos: V Q 0.00805m3/s = 1.7888 m/s. A 4.5 x10 3 m2 Conociendo la velocidad V calculamos el No de Reynolds (Re) Re d• V• Donde: d = diámetro m. V = velocidad m/s. = densidad del fluido Kg/m3. = viscosidad dinámica Kg/m·seg. Sustituyendo valores en la ecuación: Re d• V • (0.0762m)(1.7653m/s)(625kg / m3 ) 2.2x10 4 Kg / m • seg 387061.36 Re > 100 000 el flujo es turbulento Enseguida calculamos la rugosidad relativa (Er), el valor de K para una tubería de acero laminado nuevo será 0.05 mm = 0.05 x10-3m según valores de la tabla de coeficientes de rugosidad mostrada anteriormente y sustituyendo valores en la ecuación: Er K 0.05x10 3 m 0.65 x10-3 = 0.000656 d 76.2 x10 3 m Conociendo Re y Er nos ubicamos en el diagrama de Moody mostrado en el apendice para encontrar el factor de fricción ( ) el cual nos da un valor de: 0.01785. A este valor le aumentaremos un 30 % como factor de seguridad. Este aumento se hace debido al cambio de rugosidad que sufre la pared de la tubería durante un periodo de 5 a 10 años de servicio. = 0.01785 + el 30 % = 0.0232 Con los datos obtenidos procedemos a calcular las pérdidas primarias (Hp) aplicando la ecuación de Darcy Weisbach. Hp λ• L v2 • d 2g Donde: Hp = Pérdidas de carga primarias = Coeficiente de carga primaria. L= Longitud de la tubería. D = Diámetro de la tubería V = Velocidad del fluido. g = Gravedad. Sustituyendo los valores en la ecuación de Darcy weusbach, tenemos que: Hp • L v2 • d 2g 56m (1.7888m/s)2 • 76.2 x10 3 m 2(9.81m/s2 ) 0.0232 • 2.7781m Para él cálculo de perdidas secundarias sustituimos valores en la ecuación fundamental de las perdidas secundarias para los diferentes v2 accesorios: H s K • 2g Donde: K = Coeficiente adimensional. V = Velocidad en la tubería. g = Gravedad. 9 codos 90° Hs 9 (0.3 ) • 1.788m/s 2 9.81m/s 2 0.4399m 2 3 codos 900 radio largo Hs ( 3 ) • (0.4 ) • 1.788m/s 2 9.81m/s 2 2 0.1955m 2 Válvula check Hs 2 ( 2.5 ) • 2 1.788m/s 2 9.81m/s 0.81471m 2 2 codos 45° radio largo Hs 2 ( 1.5) • 1.788m/s 2 9.81m/s 2 0.4888m 2 4 codos 45° Hs 4 ( 3.25 ) • 1.788m/s 2 9.81m/s 2 2 2.1182m La suma de pérdidas secundarias en la descarga será: HS = 0.4399 m + 0.1955 m+ 0.8147 m +0.4888 m + 2.1182 m = 4.0571 m Por tanto la suma total de pérdidas por fricción será: Hf = Hp + HS = 2.7781 + 4.0571 = 6.8352 m Pero en las especificaciones dadas por la “Flúor Corporatión LTD” para el criterio de tamaño de tuberías, vol. 5, señala que después de haberse calculado las pérdidas totales por fricción deberá ser añadido un factor de 20% para caída de presión por fricción entonces: Hf = 6. 8352+ (20%) = 8.20224 m UV INGENIERÍA MECÁNICA ELÉCTRICA UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERÍA POZA RICA VER. TESINA ALTURAS ESTÁTICAS A LA SUCCIÓN Y A LA DESCARGA ELABORAN ASESOR ARMANDO VALDEZ SALAS JOSÉ GUSTAVO GARCÍA T. ING. HEMILO MTZ. GARCÍA FIG. 2.6.1 Aplicando la ecuación de bernoulli con pérdidas entre el punto 1 y 2 de la figura anteriorpara determinar HB. Ecuación de bernoulli: P1 ρg V12 2g Z1 HB Htot.succion P2 ρg Htot.descarga V22 2g Z2 Donde: P 1 , P2 = Alturas de presión. ρg ρg Z1 , Z2 = Alturas estáticas. V 2 V2 1 , 2 = Alturas de velocidad. 2g 2g HB = Incremento de energía al fluido expresada en forma de altura. H tot.s , H tot.d = Suma de todas las pérdidas hidráulicas entre la succión y la descarga. Realizando la conversión de las presiones de succión y de descarga de kg/cm2 a PS kg/m2 0.11Kg / cm 2 1cm 10 Pd 16.5 Kg / cm 2 4 2 m 1cm 10 4 2 1100Kg / m 2 2 m 2 165000Kg / m 2 Calculando la presión 1 y la presión 2. P1 = P S + g ZS = 1100 Kg/m2 +625 Kg/m3 (2 m) =2350Kg/m2 P2 = P D + g ZD = 165000 Kg/m2 +625 Kg/m3 (10.852 m) =171 782.5 Kg/m2 Sustituyendo valores en la ecuación de bernoulli: 2350kg / m2 625kg / m3 0.9938m / s 2 2 9.81m / s 2 2m H B 1.7714 8.2022 171782.5kg / m2 625kg / m3 1.7888m / s 2 2 9.81m / s 2 3.76 m + 0.05033 m + 2 m + HB –9.9736 m = 274.852 m +0.1629m +10.852m 5.8103m + HB – 9.9736 =285.86 m HB – 9.9736 m =285.86 m –5.8103 m HB =280.049 m + 9.9736 m HB = 290.0233 m Calculando la potencia útil (es la potencia que habrá de entregar o desarrollar la bomba )mediante la siguiente formula: P= Donde: = Densidad del fluido kg/ m3. Q = Gasto o caudal en m3/s. H = Altura m. QH 10.852m Sustituyendo valores: P = (625 Kg/m3 ) ( 0.00805 m3/s ) ( 290.023 m) =1459.179 Kg m/s Realizando la conversión de Kg m/s a Hp. 1459.179 Kgm / s 0.0131 Hp 1Kgfm / s 19.11 20 Hp Calculando la velocidad específica mediante la siguiente formula: NS N Q H 3 4 Donde: Q = Gasto en g.p.m. N = Velocidad de giro en r.p.m. H = Carga total en m. Sustituyendo en la fórmula anterior obtenemos: NS N Q H 3 4 3550r .p.m. 127.595gal / min ( 290.023m ) 3 4 570.58 r.p.m. Calculando el diámetro del impulsor mediante la siguiente fórmula: D 1300 N H m Donde: N = La velocidad de giro en r.p.m. H = Columna total en ft. m = Coeficiente de presión ( entre 0.45 - 0.52) Sustituyendo valores en la ecuación tenemos: D 1300 N H m 1300 3550 r . p . m. 88.89 ft / 0.52 4.790 5 plg ELABORACIÓN DE DIAGRAMAS DE TUBERÍAS Y ACCESORIOS PLANO – 1 PLANO – 2 PLANO – 3 2.6.2 ESTUDIO DE LAS CONDICIONES DEL EQUIPO En esta parte, se establecen previamente las condiciones de operación de las unidades a instalar para la adecuación del proceso “SOR” en la planta de polietileno de alta densidad en Petroquímica Escolin S.A de C.V. CONDICIONES DE DISEÑO: Liquido Lechada (polímero + hexano) Corrosión severa si Temperatura de bombeo 60°c Gravedad especifica 0.625 Viscosidad 0.22 c.p. Presión de vapor 0.762 Kg/cm2 Capacidad 29 m3/hr Presión de succión 0.11 Kg/cm2 Presión de descarga 16.5 Kg/cm2 Debido a que el liquido es severamente corrosivo se utilizaran aceros AISI 304, AISI 304L, AISI 316, AISI 316L, metal monel, metal monel-K Cuyas Caracteristicas se muestran en paginas siguientes. 2.6.3 SELECCIÓN DE MATERIAL DE LAS PARTES Debido a la gran variedad de fabricantes de bombas centrífugas en la actualidad existen partes conocidas con dos o mas nombres, por lo cual se menciona una relación de las partes de la bomba centrífuga de proceso con los nombres mas comúnmente conocidos. Una bomba centrífuga consta generalmente de las siguientes partes: 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. 26. 27. 28. 29. 30. Cuerpo, cubierta o caja. Sección derecha de la cubierta. Sección izquierda de la cubierta. Casquillo partido del prensaestopas. Eje o flecha. Impulsor. Anillo de desgaste del impulsor. Anillo de desgaste de la carcaza. Camisa de flecha del prensaestopas, lado derecho. Camisa de flecha del prensaestopas, lado izquierdo. Camisa espaciadora. Buje escalonado o farol. Anillo tipo jaula. Reten o deflector de aceite, lado opuesto del cople. Reten o deflector de aceite, lado cople. Tuerca de seguridad del rodamiento de empuje. Caja de rodamiento de empuje. Caja de rodamiento radial. Tapa de la caja de rodamiento de empuje, lado opuesto al cople. Tapa de la caja de rodamiento de empuje, lado opuesto al cople. Tapa de la caja del rodamiento radial, lado cople. Anillo levantador de aceite, rodamiento de empuje. Anillo levantador de aceite, rodamiento radial. Camisa posicionadora del rodamiento radial. Rodamiento de empuje. Rodamiento radial. Cuña de acoplamiento. Cuña del impulsor. Empaque. Sello mecánico. Su selección para la fabricación, se basa en las condiciones de operación bajo las cuales deberá trabajar, y se pueden considerar básicamente tres factores: 1. Corrosividad del fluido manejado. 2. Temperatura de bombeo del fluido manejado. 3. Presión de trabajo. Los materiales de fabricación de mayor uso son los siguientes: a) b) c) d) e) f) Hierro. Aceros aleados. Aceros al carbón. Aceros inoxidables. Monél. Bronces La selección se hará siguiendo la norma ( 610 ) del instituto americano del petróleo. Notas generales: 1. - Materiales menores no identificados ( tuercas, roldanas, empaques, cuñas etc. ), tendrán igual resistencia a la corrosión a las partes especificadas en los alrededores del mismo. Los empaques o sellos deberán ser verificados como satisfactorios para las condiciones de servicio. 2. - Las partes hechas con acero 18Cr – 8Ni (18% cobre y 8 % níquel) están expuestas al líquido de bombeo y ellas son fabricadas o endurecidas su superficie con soldadura, se requieren grados de extra bajo carbón o estabilizados. Por ejemplo, para el tipo 304, usar 304 L ó 347; Para el 316 usar 316 L ó 318. 3. - Materiales para superficies duras ( sttellite, tungsteno, etc.) serán seleccionados por el vendedor, a menos que el comprador especifique otra cosa. 4. - 18Cr – 8Ni, incluye los tipos 302, 303, 304, 316, 321, 347. Si se desea un tipo en particular el comprador deberá especificar. 5. - Si se suministran carcazas divididas para bombas horizontales, los empaques de asbesto son aceptables. 6. - Para la flecha será de 12% de Cr, si la temperatura de trabajo excede de 177 ° C. 7. - Los prensaestopas para empaques de bombas, serán de guarnición de bronce o de metal antifricción, excepto para amoniaco y servicio de sosa concentrada, o altas temperaturas (arriba de 60 °C). Las placas o bridas de diseño mecánico, deberán tener un buje no ferroso. SELLOS MECÁNICOS: Los materiales y características de construcción de los sellos mecánicos, pueden elegirse utilizando el siguiente código. SECUENCIA: PRIMERA LETRA: Balanceado o sin balancear (B o U). SEGUNDA LETRA: Sencillo o doble (S o D). TERCERA LETRA:Tipo de placa final (P =plana, T =buje regulador, A =Dispositivo de sellado auxiliar). CUARTA LETRA: Materiales de empaque. QUINTA LETRA: Superficie de los materiales (acabados). CUARTA LETRA E F G H VITON VITON FLUOROCARBONO BUNA-M FLUOROCARBONO VITON FLUOROCARBONO BUNA-M X EMPAQUE DE ANILLO DE SELLADO SEGÚN SE ESPECIFIQUE ESTACIONARIO EMPAQUE DE ANILLO DE SELLO A LA MANGA SEGÚN SE ESPECIFIQUE QUINTA LETRA CARA J K L M CARBON CARBON CARBON CARBON Ni CARBÓN CARBÓN SEGÚN SE RESISTENTE DE W DE W ESPECIFIQUE ESTACIONARIA CARA ROTATORIA STTELLITE X SEGÚN SE ESPECIFIQUE NOTAS: A. - Los resortes de otras partes metálicas serán de acero inoxidable 316, excepto que metales soplados fueran usados, serán de materiales recomendados por el fabricante para el servicio. Los metales soplados deberán tener una velocidad de corrosión menor de .005 mm por año. B.- Los empaques del plato o brida del sello, deberán ser del tipo de “sellante compresión” ( anillo “ o “, onda de espiral metálica, etc.)y capaz de soportar la temperatura del líquido bombeado. C.- Cuando la temperatura de bombeo excede los 177° C deberá consultarse al fabricante de sello para que recomiende el uso de alguna de las caras del mismo, o bien, trabajando con una cámara cerrada con camisa de enfriamiento. D.- Los límites de temperatura de los empaques son: Material Fluorocarbón Bune-N Teflón Vitón Temperatura (°C) Min. máx. -101 +260 - 40 +121 - 35 +252 0 +204 Finalmente, atendiendo estas notas y las tablas, se seleccionaran las partes constitutivas más importantes, y así tenemos que: LA CUBIERTA (partes 1,2,3).- La cubierta en su parte exterior deberá construirse de acero al carbón Inoxidable 304 ó 316. la parte interior expuesta al líquido de monel, acero inoxidable 304 ó 316. EL CASQUILLO DE PRENSAESTOPAS (parte 4).- No llevara prensa estopas; puesto que no es conveniente permitir fugas, ya que el líquido a manejar es explosivo y de costo excesivo. Con esto se eliminan las partes 13 y 28. LA FLECHA O EJE (5), EL IMPULSOR (6), LOS ANILLOS DE DESGASTE (7,8), LA CAMISA ESPACIADORA (11) Y EL FAROL (12).- De monel, acero inoxidable 304 ó 316. LAS CAMISAS DEL SELLO MECÁNICO.- De monel K o acero inoxidable 304 L ó 316 L. LOS ANILLOS LEVANTADORES DE ACEITE (22,23).- De bronce. LAS CAJAS DE RODAMIENTOS (17,18).- De acero al carbón. LAS TAPAS ( 19,20,21).- De hierro colado. LA CAMISA POSICIONADORA DEL RODAMIENTO RADIAL (24).- De monel, acero inoxidable 304 ó 316. TORNILLOS.- En contacto con el líquido, de acero inoxidable 304 ó 316. PARTES EXTERIORES TUBULARES A LA BOMBA.- De acero al carbón o acero aleado. SELLO MECÁNICO.- Según el código BSPFJ, o sea simple, balanceado y montado sobre una camisa de flecha, y estará constituida por: a) b) c) d) e) f) g) Camisa de flecha, de monel K endurecido o inoxidable 304 ó 316. Opresores de la cara estacionaria, de inoxidable 304 ó 316. Cara estacionaria, de carbón. Cara rotatoria, de sttellite. Brida del sello, de 18-8 S.S. Anillo de empaque de la cara estacionaria, de vitón. Pernos y resortes, de inoxidable 304 ó 316. COMPOSICIÓN QUÍMICA Y PROPIEDADES MECÁNICAS DE LOS, MATERIALES MAS UTILIZADOS (EN IMPULSORES, FLECHAS, CAMISAS, CAJAS DE RODAMIENTO, ETC.) QUE FUERON SELECCIONADOS EN LA IMPLANTACIÓN DEL PROYECTO “ SOR ”. MATERIAL : Acero AISI 304 COMPOSICIÓN: %C % Mn %P %S % Si % Cr % Ni Máx. Máx. Máx. Máx. Máx. Máx. Máx. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.08 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.045 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.030 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18.00 – 20.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8.00 – 12.00 PROPIEDADES MECÁNICAS : Esfuerzo de ruptura en tensión . . . . . . . . . . 5970 K g /cm2 Esfuerzo de cedencia en tensión . . . . . . . . 2460 K g /cm2 % de alargamiento Máx. (5cm) . . . . . . . . . 50 6 Módulo de elasticidad . . . . . . . . . . . . . . . . 1.968 X 10 K g /cm2 N° de dureza brinell . . . . . . . . . . . . . . . . . . 150 -6 Coeficiente de dilatación térmica . . . . . . . . 17.3 X 10 cm /cm x °C MATERIAL : Acero AISI 304L COMPOSICIÓN: %C % Mn %P %S % Si % Cr % Ni Máx. Máx. Máx. Máx. Máx. Máx. Máx. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.030 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.045 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.030 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18.00 – 20.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8.00 – 12.00 PROPIEDADES MECÁNICAS: Tiene propiedades mecánicas semejantes a los del Acero AISI 304. MATERIAL: Acero AISI 316 %C % Mn %P %S % Si % Cr % Ni % Mo Máx. Máx. Máx. Máx. Máx. Máx. Máx. Máx. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.08 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.045 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.030 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16.00 – 18.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10.00 – 14.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.00 – 3.00 PROPIEDADES MECÁNICAS : Esfuerzo de ruptura en tensión . . . . . . . . . . 6300 K g /cm2 Esfuerzo de cedencia en tensión . . . . . . . . 4200 K g /cm2 % de alargamiento Máx. (5cm) . . . . . . . . . 45 5 Módulo de elasticidad . . . . . . . . . . . . . . . . 1.968 X 10 K g /cm2 N° de dureza brinell . . . . . . . . . . . . . . . . . . 190 -6 Coeficiente de dilatación térmica . . . . . . . . 16.0 X 10 cm /cm x °C MATERIAL: Acero AISI 316L %C % Mn %P %S % Si % Cr % Ni % Mo Máx. Máx. Máx. Máx. Máx. Máx. Máx. Máx. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.030 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.045 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.030 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16.00 – 18.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10.00 – 14.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.00 – 3.00 PROPIEDADES MECÁNICAS: Tiene propiedades mecánicas semejantes a los del Acero AISI 316. MATERIAL: Metal monel %C % Mn % Si % Ni % Cu % Fe Máx. Máx. Máx. Máx. Máx. Máx. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.15 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 67.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1.40 PROPIEDADES MECÁNICAS : Esfuerzo de ruptura en tensión . . . . . . . . . . 7030 K g /cm2 Esfuerzo de cedencia en tensión . . . . . . . . 3510 K g /cm2 % de alargamiento Máx. (5cm) . . . . . . . . . 35 6 Módulo de elasticidad . . . . . . . . . . . . . . . . 1.828 X 10 K g /cm2 N° de dureza brinell . . . . . . . . . . . . . . . . . . 170 -6 Coeficiente de dilatación térmica . . . . . . . . 14.0 X 10 cm /cm x °C MATERIAL: Metal monel – K %C % Mn % Si % Ni % Cu % Fe % Al % Ti Máx. Máx. Máx. Máx. Máx. Máx. Máx. Máx. ............................. 0.15 ............................. 0.75 ............................. 0.50 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29.00 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.90 ............................. 2.75 ............................. 0.50 PROPIEDADES MECÁNICAS: Esfuerzo de ruptura en tensión . . . . . . . . 6327 – 8436 K g /cm2 Esfuerzo de cedencia en tensión . . . . . . . 2812 – 6327 K g /cm2 % de alargamiento Máx. (5cm) . . . . . . . . 45.00 6 Módulo de elasticidad . . . . . . . . . . . . . . . 1.828 X 10 K g /cm2 N° de dureza brinell . . . . . . . . . . . . . . . . . 140 – 240 -6 Coeficiente de dilatación térmica . . . . . . . . 14.0 X 10 cm /cm x °C