Calidad Acero inoxidable austeno-ferrítico

Anuncio

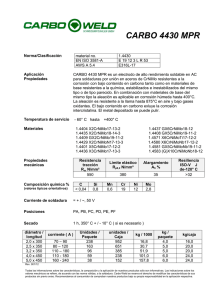

Stainless Europe Calidad 22-05 Acero inoxidable austeno-ferrítico Características metalúrgicas Composición química Elementos C Si Mn Cr Ni Mo N % 0,02 0,3 1,8 22,8 5,5 3,1 0,17 Valores típicos Designación europea Designación americana X2CrNiMoN22-5-3/1.4462 (1) UNS S32205 (1) Según EN10088-2. Nuestra calidad esta conforme con: Ficha de seguridad sobre el material inoxidable del 01/12/2002 (Directiva europea 2001/58/EC). Directiva de la Comisión Europea 2000/53/EC para los vehículos al final de su vida útil, y sus modificaciones anteriores. Estándares NFA 36 711 para acero inoxidable en contacto con alimentos, productos y bebidas destinados al consumo humano y animal (excluye el acero de embalaje). Descripción general Nuestra calidad 22-05 se caracteriza por : Una excelente resistencia a la corrosión, PREN mini = 35. Un límite de elasticidad 2 veces mas elevado que el 18-9 E (1.4301, Tipo 304) Temperaturas de utilización desde - 40 °C a + 300 °C. Aplicaciones Equipamientos para la industria química y petroquímica. Canalizaciones y tubería. Calderería industrial. Intercambiadores. Nuestro 22-05 es un acero inoxidable de tipo austeníticoferrítico, su estructura esta formada de un agregado de fase ferrita (α) y de fase austenita (γ). La estructura bifásica de la aleación permite obtener limites de elasticidad elevados conservando al mismo tiempo una buena ductilidad. En efecto, se obtiene el endurecimiento por la fase ferrítica, mientras que la matriza austenítica permite conservar ductilidad y tenacidad. La estructura mixta confiere al 22-05 una elevada resistencia a la corrosión por tensiones y lo hace insensible a la corrosión intergranular. El alto nivel de cromo y molibdeno le confiere una excelente resistencia a la corrosión por picaduras y generalizada. Microestructura del 22-05 (la fase ferrítica aparece en oscuro) La utilización en continuo del 22-05 a temperaturas superiores a 300 º C no está recomendada por los motivos siguientes : - entre 350 et 550 °C : pérdida de ductilidad por debilitamiento de la ferrita y por formación de una fase llamada α’ que puede acompañarse de otras precipitaciones de endurecimiento, fenómeno clásico en los aceros inoxidables ferríticos, más comúnmente llamado “debilitamiento a 475 °C». - entre 600 et 950 °C : precipitación de fase sigma debilitante relacionada con el alto contenido en Cr y Mo. Temperatura °C 1000 Sigma 900 Gama de productos Formas : chapas, formatos, bobinas, flejes, tubos. Espesores : de 0,6 à 7 mm (espesor >7 mm, a consultar). Ancho : según espesor hasta 1500 mm. Acabados : laminado en frío, laminado en caliente. 800 700 600 500 475 °C 400 300 1 2 4 Tiempo (minutos) 6 8 10 20 40 60 2 4 Tiempo (horas) 10 20 Propiedades Físicas Chapa laminada en frío y recocida. P ρ 20 ,8 Densidad Temperatura de Fusión 15 10 ρ Calor específico Conductividad térmica Coeficiente medio de dilatación térmica* α 13,0 13,5 Resistividad eléctrica ρ 0,8 21 22-05 20 19 Permeabilidad magnética 18 304 17 yes 16 Módulo de Young 15 0 *Dilatación térmica 25% < a la del 316, compatible con los aceros al carbono. 200 400 600 Propiedades mecánicas Para metal recocido Según la NF EN 10002 – 1 (julio 2001), A altas temperaturas Probeta perpendicular a la dirección de laminado: Temperaturas 50°C 100°C 150°C 200°C 250°C Rp0,2(MPa) ≥ 420 ≥ 360 ≥ 335 ≥ 315 ≥ 300 Rm(MPa) ≥ 640 ≥ 590 ≥ 570 ≥ 550 ≥ 540 Lo = 80 mm (espesor < 3 mm) Lo = 5,65 So (espesor ≥ 3 mm) Condición Rm(1) (MPa) Rp (2) (MPa) A(3) (%) 0,2 HRB Valores indicativos Laminado en frío* 840 620 29 1 MPa= 1 N/mm2. (1) 98 * Valores típicos. Resistencia máxima a la tracción (UTS). (2) Límite elástico (YS). (3) Elongación(A). Resistencia a la corrosión Se recomienda particularmente esta calidad en caso de corrosión severa y para reemplazar los aceros austeníticos altamente aleados. Corrosión generalizada Concentración en cloruro (g/l) Concentración en fluoruros (ppm) 6 pH 1 0 316L 400 5 1000 0 22-05 1 1000 10 20 30 40 50 60 70 80 90 98 20 30 4 2 400 Concentración % H2 SO4 T° C UNS S32550 Ti/Ni Resistencia del 22-05 según nível de cloruros, fluoruros y pH. 40 50 316 L 317 L 22-05 Limite de empleo del 22-05 en acido sulfúrico (velocidad de corrosión maxi = 0,2 mm/año) 22-05 0.18 0.09 10 50 100 Cl-(g/l) 3 Acido oxálico Acido acético 2 1.5 1 0.5 22-05 316 L 304 L Contenidos máximo de los cloruros - (ppm Cl ) 0.7 60 °C 0.6 24 °C 0.5 0.4 0.3 0.2 0.1 22-05 Resistencia del 22-05 en entorno cáustico NACE TM 01-77: NaCI 5% + CH3 C OOH 0,5%. Presión H2S:1 ambiente a 25ºC. PH3. Velocidad de corrosión (mm/año) 316 L Acido fórmico 2.5 Los dominios de aplicación son los situados bajo las curvas 1200 22-05 800 316 L 400 30 50 °C 70 Resistencia del 22-05 en el P205 (transporte del acido fosfórico). Contenido máximo de cloruros en función de la temperatura (para un ácido industrial) 54% P205-H2SOc < 4% -F- < 1% - HF < 0,2 0.27 3.5 Resistencia del 22-05 en entornos orgánicos ácidos. 316L Velocidad de corrosión (mm/año) Resistencia del 22-05 en entorno cáustico en presencia de compuestos del azufre a 170ºC (proceso Kraft de fabricación de la celulosa). Velocidad de corrosión (mm/año) 0.36 Corrosión por tensiones Tensión limite (% Rp0,2) 100 Influencia de la temperatura sobre el límite de no fisuración en 720 horas, en entorno NACE TM 01-77, p H2S: 1 bar. En razón de una estructura bifasada el 22-05 es poco sensible a la corrosión por tensiones. Esta calidad presenta una buena resistencia en entornos de gas ácidos (CO2 +H2S). 316 L 22-05 80 Corrosión intergranular 60 El 22-05 resiste bien a la corrosión intergranular gracias al bajo contenido en carbono y a su estructura bifasada. 40 Corrosión por picaduras 20 El 22-05 ofrece una excelente resistencia a la corrosión por picaduras gracias a un contenido alto en cromo, molibdeno y nitrógeno. Esta calidad es netamente superior a los aceros austeníticos tipo 304L y 316L. 200 316 L 304 L 316L 22-05 500 20 40 60 °C + 22 - 05 1 Potencial de picadura (mV/SCE) 1,5 316 L pH 304 L 2 17-4 Mn 301 2, 5 Conformado - 430 20 22-05 10 0 316 L Temperatura critica de fisura sobre pobretas tipo INCO en entrono FeCl3, 6 H2O A 30 °C, el pH del 22-05 es de alrededor 1, mientras que es de 1,8 para un austenítico al molibdeno (Tipo 316) y de 3 para un ferrítico (Tipo 430). Potencial de picadura (mV/SCE) 1000 En general, esta calidad puede ser utilizada para embutición. Plegado En razón de un límite de elasticidad doble respecto al 304, es necesario utilizar prensas o perfiladoras con potencia adaptada. Para los espesores inferiores a 0,8 mm elegir un radio mínimo de plegado igual a 0,5 veces el espesor. Para los espesores superiores, se aconseja un radio mínimo de plegado igual o superior a 1,5 veces el espesor. La aptitud de embutición por expansión se define por el nivel de la flecha en la prueba Erichsen, mientras que la aptitud de embutición se define mediante el ratio límite de embutido (RLE). Designación Designación europea ASTM A240 Ensayo Erichsen (mm) Ratio Límite de Embutido (LDR) 22-05 1.4462 UNS S32205 9,5 1,9-1,95 * Chapa de 0,8 mm de espesor Potenciales de picaduras en entorno NaCI 30g/l ventilado según temperatura 22-05 Potenciales de picaduras en entorno NaCI 30g/l ventilado a 70°C 400 Corrosión cavernosa Este acero resiste bien a este tipo de corrosión evaluada por el valor pH de depasivación definido por un método electro-químico. Más el pH es alto (ácido), más la calidad presenta un rendimiento alto. 60 °C Potencial de picadura (mV/SCE) Resistencia a la corrosión por fisuras: pH de depasivación La clasificación de los aceros inoxidables en función del nivel de resistencia a la corrosión por picaduras es generalmente definido en función del PREN (Pitting Resistente Equivalent Number = %Cr+3,3*%Mo+16*%N). El PREN típico del 22-05 es de 35,7 respecto a 24,1 para el 1.4401 (316) y 18 para el 1.4301 (304). 20 °C Soldadura Sin metal de aportación Proceso de Soldadura Con metal de aportación Alambrón Hilo Gas de protección *Hidrógeno estrictamente prohibido, tanto al derecho que al revés. “4462” modificado ER 22.09 “4462” modificado ER 22.09 Argon (1) Argon + Helio (1) Metal de aportación Espesores típicos Espesores Resistencia : Continua, Por puntos < 2 mm TIG < 1.5 mm > 0.5 mm PLASMA < 1.5 mm > 0.5 mm “4462” modificado ER 22.09 Argon Argon + Helio MIG > 0.8 mm “4462” modificado ER 22.09 Argon + 2 % CO2 Argon + 2 % CO2 + Helio S.A.W > 2 mm “4462” modificado ER 22.09 Electrodo Reparación Laser E 22.09 < 5 mm Helio + nitrógeno (25%) (1) En caso de soldadura sin aportación, se tiene que añadir nitrógeno al gas de protección: 5 a 20% Precauciones : En todo caso, será necesaria una energía de soldadura suficientemente elevada (> 2,5kJ/cm) con el fin que no se enfríe demasiado rápido. Sin embargo la energía no tendrá que ser demasiado elevada (< 20 kJ/cm) para enfriarse suficientemente rápido y evitar de esa manera un riesgo de precipitaciones de fases intermetálicas. Utilizar si posible un gas de protección por ambos lados con adición de nitrógeno en caso de soldadura sin aportación o que sea adaptado al metal de aportación en caso contrario. Evitar calentar y post calentar. Particularidades de las soldaduras : La estructura austeno-ferrítica del 22-05 (solidificación primaria en fase ferrítica) elimina el riesgo de fisuración en caliente. Soldado en malas condiciones, este acero puede presentar una sensibilidad a la fisuración en frío. Para descartar todo tipo de riesgo, no se utilizará ningún gas hidrogenado para la soldadura y se esterilizaran todos los productos de aportación (temperatura superior a 250ºC en la mayoría de los casos). No es necesario ningún tratamiento térmico después de la soldadura. Las soldaduras deberán ser decapadas de manera mecánica o química, y pasivadas (decontaminadas). Tratamientos Recocido Después del trabajo en frío, se puede restaurar la microestructura recociendo durante unos minutos a 1050 +/25°C; un enfriamiento al aire permite restaurar la estructura y eliminar las tensiones internas. Decapado Aleación de acido nítrico-hidrofluorico (20% HNO3 + 2% HF) a temperatura ambiente o hasta 60 º C. Baño sulfúrico-nítrico (10% H2SO4 + 0,5% HNO3) a 60 º C. Pasta de descascarillado para las zonas soldadas. Pasivación Después del recocido es necesario decapar y pasivar. 10-25% de solución HNO3 a 20º C. Oferta dimensional Pastas de pasivación para las zonas soldadas. La oferta Stainless Europe Ancho (mm) 2000 La Oferta Industeel Ancho (mm) 1500 Chapas 1500 1250 Espesor 5 a 150mm 3/16" a 6" Ancho Hasta 3300mm Hasta 130" Largo Hasta 12000mm Hasta 472" 1250 1000 1000 2 2,5 3 3.5 4 Laminado en caliente HRAP 1D 5 Consultar Sede Social ArcelorMittal Paris Stainless Europe 1-5 rue Luigi Cherubini 93212 La Plaine Saint-Denis Cedex 6 7 10 Espesor (mm) 0,4 0,5 1 2 Laminado en caliente 3 Consultar 4 Espesor (mm) 5 Consultar Industeel para otras dimensiones incluido chapas de 4100 mm de ancho (161.4) y co-laminadas Información: Tel. : (33) 1 71 92 06 52 Fax : (33) 1 71 92 07 97 www.arcelormittal.com/stainlesseurope [email protected] ©Julio 2008, ArcelorMittal - Stainless Europe. FT-008.sp. Hemos aportado el máximo cuidado para que las informaciones contenidas en esta publicación sean lo más exactas posibles, pero ArcelorMittalStainless Europe, como cualquier otra sociedad del grupo ArcelorMittal no pueden garantizar el carácter exhaustivo ni la ausencia de errores. KARA™ es una marca de ArcelorMittal-Stainless Europe, registrada en numerosos países. Diseño y realización: www.agencembcom.com Nuestro 22-05 es un acero austeno-ferrítico cuyo análisis y tratamiento térmico han sido optimizados con el objetivo de obtener una tasa de ferrita entre 38 y 55% del metal base. En el caso de soldadura sin metal de aportación, se produce una fusión local del metal base y a continuación un enfriamiento rápido. La solidificación primaria empieza en fase ferrítica. Un enfriamiento demasiado rápido impide una transformación de la ferrita en austenita, lo que lleva a una tase de ferrita que puede llegar a 90% en caso de soldadura sin precaución particular. La estructura de la zona termoafectada (ZAT) que ha recibido el ciclo térmico de soldadura se ha también enriquecido de ferrita respecto a la estructura inicial. Un exceso de ferrita (superior a 75%) lleva a una disminución de la resistencia a la corrosión y de la ductilidad.