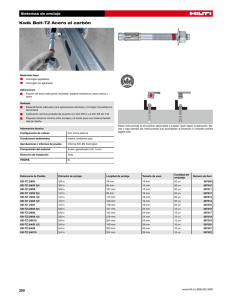

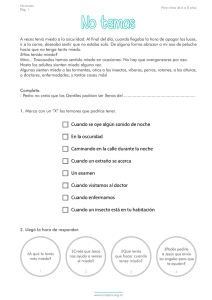

E.3.3. Materiales.

Anuncio