TEMA 3 - Página Personal de Jose Luis Mesa Rueda

Anuncio

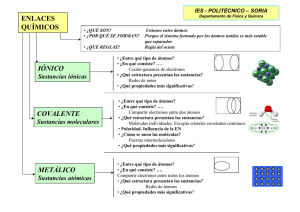

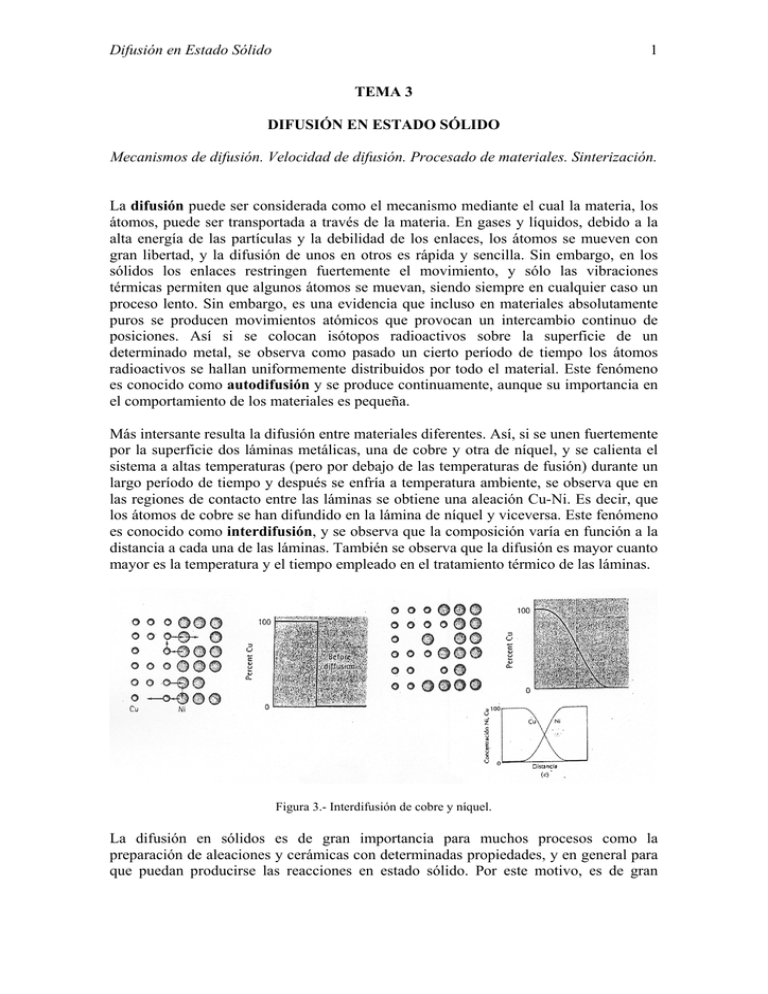

Difusión en Estado Sólido 1 TEMA 3 DIFUSIÓN EN ESTADO SÓLIDO Mecanismos de difusión. Velocidad de difusión. Procesado de materiales. Sinterización. La difusión puede ser considerada como el mecanismo mediante el cual la materia, los átomos, puede ser transportada a través de la materia. En gases y líquidos, debido a la alta energía de las partículas y la debilidad de los enlaces, los átomos se mueven con gran libertad, y la difusión de unos en otros es rápida y sencilla. Sin embargo, en los sólidos los enlaces restringen fuertemente el movimiento, y sólo las vibraciones térmicas permiten que algunos átomos se muevan, siendo siempre en cualquier caso un proceso lento. Sin embargo, es una evidencia que incluso en materiales absolutamente puros se producen movimientos atómicos que provocan un intercambio continuo de posiciones. Así si se colocan isótopos radioactivos sobre la superficie de un determinado metal, se observa como pasado un cierto período de tiempo los átomos radioactivos se hallan uniformemente distribuidos por todo el material. Este fenómeno es conocido como autodifusión y se produce continuamente, aunque su importancia en el comportamiento de los materiales es pequeña. Más intersante resulta la difusión entre materiales diferentes. Así, si se unen fuertemente por la superficie dos láminas metálicas, una de cobre y otra de níquel, y se calienta el sistema a altas temperaturas (pero por debajo de las temperaturas de fusión) durante un largo período de tiempo y después se enfría a temperatura ambiente, se observa que en las regiones de contacto entre las láminas se obtiene una aleación Cu-Ni. Es decir, que los átomos de cobre se han difundido en la lámina de níquel y viceversa. Este fenómeno es conocido como interdifusión, y se observa que la composición varía en función a la distancia a cada una de las láminas. También se observa que la difusión es mayor cuanto mayor es la temperatura y el tiempo empleado en el tratamiento térmico de las láminas. Figura 3.- Interdifusión de cobre y níquel. La difusión en sólidos es de gran importancia para muchos procesos como la preparación de aleaciones y cerámicas con determinadas propiedades, y en general para que puedan producirse las reacciones en estado sólido. Por este motivo, es de gran Difusión en Estado Sólido 2 importancia conocer cómo se produce este fenómeno para poder desarrollar métodos y técnicas que permitan mejorarlo o adaptarlo a cada caso concreto. Mecanismos de Difusión En el tema anterior veíamos los principales tipos de defectos que pueden existir en un sólido, pues bien los movimientos de los átomos en un sólido están íntimamente relacionados con esos defectos. En realidad, es obvio que la primera condición que necesita un átomo para moverse es tener un sitio donde poder hacerlo, es decir un hueco vacío próximo. Además necesitará poseer la energía necesaria para moverse, esto es para romper los enlaces a los que está sometido y desplazarse. Esta energía es de naturaleza vibratoria y por tanto crecerá exponencialmente con la temperatura de acuerdo a la estadística de Boltzman, y lo mismo ocurrirá con la velocidad de difusión (ecuación de velocidad de Arrhenius: v= cte. exp(-Ea/RT)). Existen fundamentalmente dos mecanismos mediante los cuales los átomos difunden a través de una red cristalina: Difusión por vacantes y Difusión Intersticial. Mecanismo de difusión por vacantes: Cuando un átomo tiene en sus proximidades una posición reticular vacante, y suficiente energía para moverse, se desplazará hasta ella. Dejará a su vez una nueva vacante que podrá ser ocupada por otro átomo, generándose de esta manera un flujo continuo de vacantes y átomos en direcciones opuestas. Evidentemente, las posibilidades de que este mecanismo sea efectivo dependen del número de vacantes presentes en el sólido y recordemos que la elevación de la temperatura incrementa el número de vacantes, al mismo tiempo que aumenta la enrgía vibracional y con ello la movilidad de los átomos. Este es el mecanismo por el que se producen la autodifusión y la interdifusión que comentábamos al principio del tema. Mecanismo de difusión intersticial: Este proceso tiene lugar cuando los átomos se mueven desde una posición intersticial a otra vecina que se hallaba desocupada, sin desplazar a ninguno de los átomos que ocupaban las posiciones reticulares originales. Obviamente, para que este mecanismo sea efectivo se precisa que el tamaño de los átomos que se desplazan sea pequeño en comparación con el de los átomos que ocupan las posiciones reticulares. Así, es el mecanismo habitualmente utilizado para difundirse por los átomos de hidrógeno, carbono, nitrógeno y oxígeno. Teniendo en cuenta que en una estructura hay muchas más posiciones intersticiales que vacantes, y que por tratarse de átomos pequeños su energía vibracional es mayor, es evidente que la difusión por este mecanismo es mucho más rápida que por el anterior. Por otra parte, sea cual sea el mecanismo empleado, un átomo para cambiar de posición necesita romper unos enlaces y modificar el entorno de la red para poder pasar entre los átomos que le rodean. Esto supone una barrera de potencial o energía de activación que tiene que vencer con su energía vibracional. Evidentemente el mecanismo de difusión por vacantes tendrá una barrera superior lo que implicará también una menor velocidad. Difusión en Estado Sólido 3 Figura 2.- Mecanismos de difusión: por vacantes e intersticial. Velocidad de Difusión La difusión es un fenómeno que depende del tiempo. La velocidad de difusión, esto es la velocidad de transferencia de masa, se expresa normalmente como un flujo (J, en átomos m2s-1), que se define como el número de átomos (o la masa) que pasa a través de un plano perpendicular, de una unidad de área, por unidad de tiempo. Consideremos la difusión de átomos de soluto en la dirección del eje X entre dos planos de átomos del disolvente perpendiculares a este eje y separados por una distancia Δx. Supongamos que pasado un cierto tiempo la concentración de átomos de soluto en ambos planos se mantiene constante y con una diferencia ΔC. En estas condiciones se dice que la difusión se produce en condiciones de estado estacionario (independiente del tiempo). En estas condiciones, y si no hay interacción química entre los átomos de soluto y disolvente, debido a la diferencia de concentración entre ambos planos se producirá un flujo neto de átomos desde la parte más concentrada a la más diluida. Este flujo viene determinado por la siguiente expresión, conocida como Primera Ley de Flick: J= - D(ΔC/Δx) donde D es la difusividad o el coeficiente de difusión (m2 s-1) y ΔC/Δx es el gradiente de concentración (átomos m-4). Se utiliza un signo negativo porque el gradiente es negativo (de mayor a menor concentración). Difusión en Estado Sólido 4 Figura 3.- Flujo y gradiente de concentraciones. La difusividad, y por tanto la velocidad de difusión depende de los siguientes factores: - - - - El mecanismo de difusión: D es mayor para mecanismos intersticiales. La temperatura: La difusividad aumenta exponencialmente con la temperatura según la ecuación de Arrhenius: D= D0 exp(-Ea/RT), debido al aumento de la energía térmica de los átomos a difundir. En general se considera que a temperaturas inferiores a 0.4 veces la temperatura de fusión la velocidad de difusión es inapreciable. De ahí la necesidad de altas temperaturas en las reacciones entre metales o cerámicas. La estructura de la red del disolvente: Cuanto más compacta es una estructura más dificulta la difusión. Las características químicas de la red del disolvente: Las redes covalentes, con enlaces fuertes, dificultan la difusión. En materiales iónicos la difusividad es menor que en los metales, pues los iones tienen que recorrer mayores distancias y además entre iones de carga opuesta que tienden a atraparlos. Obviamente, por su menor tamaño la difusividad de los cationes es mucho mayor que la de los aniones. En los polímeros la difusión se produce básicamente a través de los espacios entre las diferentes cadenas, por lo que depende fundamentalmente de su densidad. El tipo de defectos presentes: En las zonas de la estructura en las que el empaquetamiento sea más pobre la difusión será más rápida. Así, puede distinguirse claramente entre la difusión de volumen, menor que la difusión de borde de grano, a su vez menor que la difusión de superficie, que se produce en un material. Por otra parte, la presencia de vacantes aumenta la velocidad de difusión en tanto que la presencia de átomos intersticiales la perjudica. La concentración de las especies a difundir: Concentraciones mayores favorecerán la difusión. Sin embargo, el estado estacionario, para el que pueden aplicarse directamente las conclusiones anteriores, no es fácil de encontrar en los materiales habitualmente empleados. En la mayoría de los casos la difusión se produce en un régimen no estacionario, en el cual las concentraciones no permanecen constantes con el tiempo. Difusión en Estado Sólido 5 Figura 4.- Difusión en estado no estacionario. En estos casos, la difusión debe ser descrita por la Segunda Ley de Flick: d(Cx/dt)= (d/dx)[D(dCx/dx)] que establece que la velocidad a la que cambia la composición de la muestra es igual a la difusividad por la velocidad de cambio del gradiente de concentración. La resolución de esa ecuación será diferente para cada caso particular. En el caso, por ejemplo, de un gas que se difunde en un sólido (un proceso industrial muy importante) la solución es la siguiente: [(Cs-Cx)/(Cs-C0)]= erf [x/2(Dt)1/2] donde Cs es la concentración del gas en la superficie del material, C0 es la concentración inicial del gas en todo el material, Cx es la concentración a una determinada distancia x de la superficie al cabo de un tiempo t y erf, es la función de error, una función matemática tabulada. La solución de esta ecuación nos permite calcular la concentración de una especie difundida a una determinada distancia de la superficie en función del tiempo, y por tanto va a ser de gran importancia a la hora de diseñar muchos procesos. Por ejemplo, el tiempo y temperatura necesarios para obtener una determinada concentración de carbono en aceros con el grado de penetración deseado. Una consecuencia de gran importancia que se deriva de la aplicación de esta ley es la relación temperatura/tiempo de tratamiento que después deberá ser evaluada para poder obtener la mejor rentabilidad económica. Procesado de Materiales La difusión es un fenómeno de gran importancia en el procesado y mejora de materiales, especialmente si los tratamientos transcurren a temperaturas elevadas, que habitualmente es la única manera de conseguir que se lleven a cabo en tiempos económicamente razonables. Las últimas etapas de la elaboración de la mayoría de los metales, cerámicas o polímeros conllevan algún tratamiento térmico, orientado a mejorar sus propiedades mecánicas, conductoras, etc., y que muchas veces se basa en las propiedades de difusión de los materiales. Crecimiento de los granos: Un material con tamaños de grano muy pequeños presenta un gran número de regiones de borde de grano, lo que implica un empaquetamiento deficiente y una alta energía y reactividad por unidad de área. Si se quiere aumentar la estabilidad del material una buena solución puede ser incrementar el tamaño de sus Difusión en Estado Sólido 6 partículas. Este proceso implica que los bordes de grano se desplacen de manera que unos granos integren a sus vecinos, para lo cual es preciso que los átomos difundan por el borde de grano. Por tanto, un tratamiento térmico a elevadas temperaturas, aumentando la difusibilidad del material contribuirá al aumento de los tamaños de grano y disminuirá la energía del material. Figura 5.- Crecimiento del tamaño de grano por difusión. Enlace por difusión: Este método se emplea para unir materiales iguales o diferentes. Se desarrolla en tres etapas. El primer paso es aumentar el área de contacto entre los materiales, para lo cual se someten unidos a altas presiones y temperaturas que provocan el alisamiento de las superficies y mejoran la conectividad. Con las superficies unidas bajo presión a altas temperaturas, los átomos difunden por los bordes de grano hasta los huecos que quedaban en la interfase reduciéndolos progresivamente. Este segundo paso es muy rápido ya que se trata de difusión de borde de grano a altas temperaturas y ocurre que el crecimiento de los granos puede ocluir alguno de los huecos que quedaban sin cerrar en la interfase. El tercer paso es la más lenta difusión de volumen que acabará por rellenar los huecos. Este método se utiliza habitualmente para unir metales muy reactivos como el titanio a otros metales o materiales y también para unir entre sí diferentes componentes cerámicas. Figura 6.- Formación de enlaces por difusión. Como ejemplo de aplicaciones industriales de los procesos de difusión pueden ponerse innumerables casos, pero quizás el endurecimiento de los aceros por efecto de los gases carburizantes es uno de los más conocidos e importantes. Muchos componentes fabricados en acero deben presentar una cubierta exterior muy dura para resistir el desgaste, y al mismo tiempo un núcleo interno muy resistente que impida su fractura. Evidentemente, lo que se hace habitualmente es preparar el material en condiciones Difusión en Estado Sólido 7 suaves, y una vez maquinado y obtenida la pieza deseada se procede a su endurecimiento mediante el gas carburizante. En una primera etapa los elementos son situados en un horno en contacto con los hidrocarburos gaseosos como el CH4 a una temperatura de 927 ºC, para a continuación someter a la muestra a diferentes mezclas carburizantes (nitrógeno-metanol, nitrógeno-CO, etc.), temperaturas y tiempos hasta conseguir cubiertas endurecidas con un alto contenido en carbono. Este contenido variará en función de la futura aplicación de la pieza preparada. Su introducción por difusión da lugar a un fuerte compactado de la estructura. Sinterización Este proceso directamente relacionado con la difusión merece ser considerado aparte dado su importancia en lo que se conoce como metalurgia en polvo, así como en la manufactura de materiales cerámicos y composites. El sinterizado es la técnica que permite consolidar un polvo (o conjunto de partículas pequeñas) en un sólido para su posterior manufacturización. El proceso implica sucesivos tratamientos térmicos a temperaturas inferiores a las de fusión, de manera que las partículas vayan uniéndose por difusión y reduciendo el espacio entre ellas. Este proceso es ayudado frecuentemente por la presión (el calentamiento se realiza sobre materiales compactados bajo presión) para acortar el tiempo necesario. Al compactar el polvo, las partículas contactan en numerosos puntos, disminuyendo drásticamente la porosidad del material. Para reducir el exceso de energía de los bordes de grano, los átomos difunden por los puntos de contacto reduciendo aún más la porosidad. Si el proceso se efectúa durante un tiempo prolongado el material va perdiendo porosidad y aumentando su densidad, aunque al mismo tiempo se producirá un aumento del tamaño de grano que aumentará la fragilidad del material. Para evitar este inconveniente es interesante llevar a cabo el calentamiento bajo presión, de esta manera se favorece la difusión y son suficientes temperaturas más bajas que no permiten el crecimiento de los granos. Figura 7.- Efecto de la sinterización sobre los materiales. Difusión en Estado Sólido 8 Una variante muy empleada a nivel industrial es la sinterización en fase líquida, que se lleva a cabo en presencia de una pequeña cantidad de líquido. Para que el proceso sea efectivo es preciso que el sólido sea razonablemente soluble en el líquido para que el contacto sea óptimo. La transferencia de material se produce a través del líquido hasta su precipitación. Como los movimientos en fase líquida son mucho más rápidos, este método permite acortar tiempos y reducir la temperatura necesaria para el proceso. Finalmente es preciso destacar que los procesos de sinterización no sólo se utilizan para dar forma a diferentes materiales. También se utilizan simplemente para acortar las distancias de difusión y por tanto favorecer las reacciones entre sólidos. En estos casos, los dos sólidos que deben reaccionar son molidos conjuntamente y prensados en una pastilla para favorecer su contacto. Después se calienta la pastilla durante un cierto tiempo, se vuelve a moler y se repite el proceso varias veces hasta conseguir una reacción total.