tesis de grado - DSpace ESPOCH. - Escuela Superior Politécnica

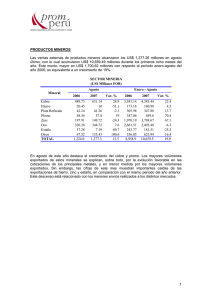

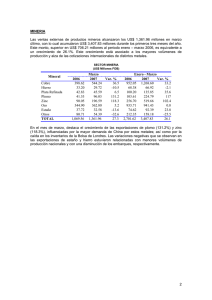

Anuncio