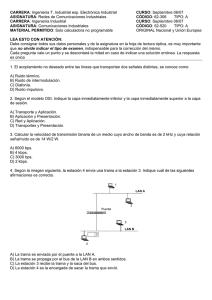

1 implementación de una red profibus dp en un sistema

Anuncio