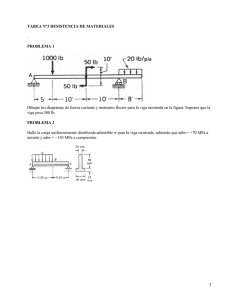

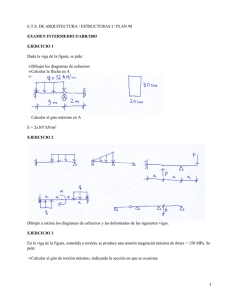

capítulo i

Anuncio