Productos de acero para petróleo y gas

Anuncio

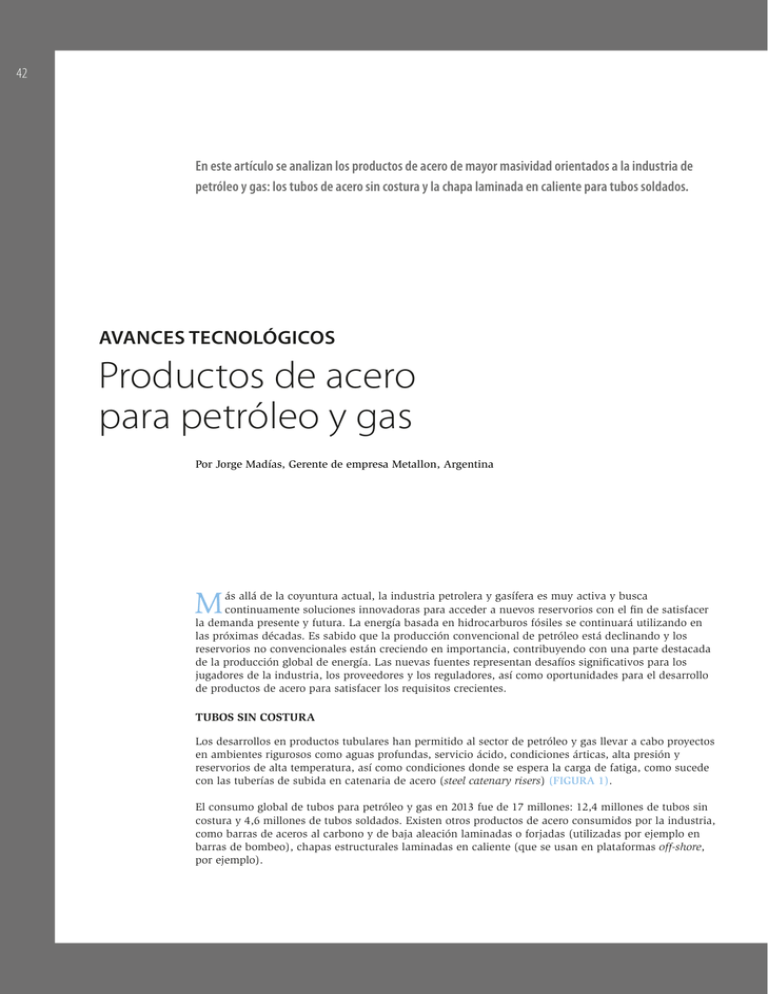

42 En este artículo se analizan los productos de acero de mayor masividad orientados a la industria de petróleo y gas: los tubos de acero sin costura y la chapa laminada en caliente para tubos soldados. AVANCES TECNOLÓGICOS Productos de acero para petróleo y gas Por Jorge Madías, Gerente de empresa Metallon, Argentina M ás allá de la coyuntura actual, la industria petrolera y gasífera es muy activa y busca continuamente soluciones innovadoras para acceder a nuevos reservorios con el fin de satisfacer la demanda presente y futura. La energía basada en hidrocarburos fósiles se continuará utilizando en las próximas décadas. Es sabido que la producción convencional de petróleo está declinando y los reservorios no convencionales están creciendo en importancia, contribuyendo con una parte destacada de la producción global de energía. Las nuevas fuentes representan desafíos significativos para los jugadores de la industria, los proveedores y los reguladores, así como oportunidades para el desarrollo de productos de acero para satisfacer los requisitos crecientes. TUBOS SIN COSTURA Los desarrollos en productos tubulares han permitido al sector de petróleo y gas llevar a cabo proyectos en ambientes rigurosos como aguas profundas, servicio ácido, condiciones árticas, alta presión y reservorios de alta temperatura, así como condiciones donde se espera la carga de fatiga, como sucede con las tuberías de subida en catenaria de acero (steel catenary risers) (FIGURA 1). El consumo global de tubos para petróleo y gas en 2013 fue de 17 millones: 12,4 millones de tubos sin costura y 4,6 millones de tubos soldados. Existen otros productos de acero consumidos por la industria, como barras de aceros al carbono y de baja aleación laminadas o forjadas (utilizadas por ejemplo en barras de bombeo), chapas estructurales laminadas en caliente (que se usan en plataformas off-shore, por ejemplo). DOSSIER TECNOLÓGICO Los tubos premium, con requerimientos realmente muy grandes, son mayormente tubos sin costura, en tanto que las cañerías llamadas de alta performance están cubiertas por tubos sin costura y tubos con soldadura longitudinal por arco sumergido. Las tendencias en las condiciones de servicio en las nuevas fronteras del petróleo y el gas que tienen un impacto sobre los materiales se presentan en el CUADRO 1. El desafío tecnológico y regulatorio más importante está representado por los reservorios con alta presión y alta temperatura (HP/HT, por sus iniciales en inglés) (FIGURA 2). Las condiciones de servicio son extremadamente severas, incluyendo la presencia de sulfuro de hidrógeno y dióxido de carbono. En un ambiente de temperatura elevada, la evolución de las propiedades con la temperatura debe ser tenida en cuenta desde un punto de vista estructural y para la performance de conexiones premium. Además se deberían considerar criterios de inspección exigentes para un diseño confiable del pozo. FIGURA 1. Tuberías de subida en catenaria Plataforma Junta flexible Boyas 1.000 m Anclaje del elevador El impacto sobre los requerimientos para los tubos, originado en condiciones de servicio y de instalación severas, implica una performance mejorada del material. Estas condiciones, a su vez, son datos de entrada importantes para las actividades de investigación y desarrollo. En tales condiciones, procesos modernos de manufactura y un control de procesos estricto son esenciales para una producción confiable de tubos de acero al carbono de baja aleación. En el CUADRO 2 se enumeran algunos aspectos importantes de calidad y producción que deben estar en foco. CUADRO 1. Algunas tendencias en las nuevas condiciones de servicio, que tienen un impacto sobre la calidad de los materiales necesarios Profundidades crecientes. Se considera agua profunda más de 900 metros y agua ultraprofunda más de 1.500 metros. A partir de 1996, se ha observado un crecimiento continuo en descubrimientos en agua ultraprofunda. Carga alternativa (fatiga) para elevadores, líneas de flujo y encamisado (casing) superficial, pero también en operaciones del tipo casing while drilling. Diseño basado en la deformación considerando buena performance después del 3%-5% de deformación plástica. Alta presión con alta temperatura, donde en condiciones extremas se puede alcanzar 200°C y más de 140 megapascales. Condiciones de corrosión severas, principalmente debidas a la presencia de dióxido de carbono, sulfuro de hidrógeno, cloruros, alta proporción de agua. Producción de gas a alta presión. Perforación direccional y alcance extendido. Recuperación de petróleo aumentada (tanto secundaria como terciaria). Condiciones muy duras del clima (fuera de la costa, árticas). 43 44 FIGURA 2. Diferentes ambientes en función de la temperatura y la presión [1] En resumen, los tubos de alta performance deben mostrar capacidad para enfrentar ambientes de corrosión severa, alcanzar alta resistencia simultáneamente con buena tenacidad a baja temperatura, tener una evolución controlada de sus propiedades a alta temperatura, en muchos casos para materiales de pared gruesa. Temperatura (°C) Ultraalta presión y alta temperatura 250 Extrema alta presión y alta temperatura 200 Alta presión y alta temperatura 150 70 MPa 100 MPa 140 MPa Presión CHAPA LAMINADA EN CALIENTE PARA TUBOS SOLDADOS El primer paso de la producción de chapas para tubos es el proceso en la acería. Las diferentes etapas contemplan el tratamiento del arrabio y la aceración al oxígeno, o la aceración eléctrica según el caso; la metalurgia de cuchara y el colado. CUADRO 2. Aspectos importantes de calidad y producción a tener en cuenta Calidad del acero (limpieza inclusionaria, segregación, rango estrecho de composición química). Estrecho control de procesos. Tolerancias dimensionales exigentes. En la FIGURA 3 se presenta la evolución del contenido de azufre, fósforo y nitrógeno y los contenidos finales de oxígeno total y azufre que se pueden alcanzar. Tratamiento de temple y revenido eficiente. Capacidad de ensayo para una evaluación intensa de las propiedades mecánicas y resistencia a la corrosión. FIGURA 3. Izquierda: evolución del contenido de azufre, fósforo y nitrógeno en aceros para chapa destinada a la fabricación de tubos. Derecha: distribución de los contenidos finales de oxígeno total e hidrógeno para estos mismos aceros Hidrógeno (ppm) ʺ 1,5 1.000 P ʺ 3,5 <4,5 99 H S 95 90 O 80 70 100 N 50 50 30 20 10 10 5 5 1 Antes de la desulfuración Después de la desulfuración BOF Luego del vacío Antes del vacío 0 ʺ5 ʺ 10 Oxígeno total (ppm) Muestra de molde Frecuencia acumulada (%) Contenido de N, P, S (ppm) 500 ʺ 2,5 DOSSIER TECNOLÓGICO FIGURA 4. Ejemplo de medidas metalúrgicas (adiciones, manejo de la laminación) que permiten cambios en la temperatura de transición dúctil frágil y cambios en la resistencia mecánica (límite de fluencia) Cambio en la temperatura de transición dúctil-frágil (°C) Los mecanismos metalúrgicos que permiten alcanzar las propiedades mecánicas y tecnológicas deseadas pueden activarse mediante aleaciones y en las diferentes etapas de la fabricación de la chapa. En la FIGURA 4 se presentan las herramientas y los mecanismos que afectan las propiedades de la chapa en forma esquemática, con algunos ejemplos. El tamaño de grano del acero puede ser influenciado en diferentes etapas del proceso y su afino es un tema clave, porque permite mejorar a la vez la resistencia y la ductilidad. El afino del tamaño de grano ferrítico está hasta cierto punto limitado. Sin embargo, con microestructura ferrítica se pueden alcanzar las propiedades requeridas por los aceros API 5L hasta el grado X70 (acero con un límite de fluencia de 483 MPa). 10 Disminución de la temperatura de fin de laminación por debajo de Ar3 5 Microalineación con vanadio (endurecimiento por precipitación) 0 -5 Microalineación con niobo (endurecimiento por precipitación afino de grano) -10 Deformación a Ar3 <T<Tnr (afino de grano) Disminución de la temperatura de precalentamiento (afino de grano, menor endurecimiento por precipitación) -15 -20 -20 -10 0 10 30 20 40 50 Cambio en la resistencia (MPa) Tnr: Temperatura de no recristalización; Ar3: Temperatura a la que se produce el inicio de la transformación de la austenita en el enfriamiento. FIGURA 5. Esquemas de tiempo y temperatura para diferentes variantes de proceso A B C D E F G Laminación γrecr TN Ac γnon recr Tnr MLE Aire Agua Ar3 ACC α+γ Ar↑ MS α L + N Grados con límite de fluencia de hasta 355 (460) MPa + TM Q Alta resistencia y resistencia a la abrasión TM TM+ ACC TM+ DQ, QST Grados de laminación termomecánica con límite de fluencia de hasta 500 MPa γrecr: austenita recristalizada; γnon recr: austenita no recristalizada; α: ferrita; γ: austenita; L: laminado; N: normalizado; Q: temple; TM: laminación termomecánica; ACC: enfriamiento acelerado; DQ: temple directo; QST: temple y autorrevenido; MLE: elementos microaleantes; Tnr: temperatura de no recristalización*. * Temperatura de no recristalización: aquella a la cual la recristalización en el acero que está siendo laminado ya no es completa. 45 46 El conocimiento metalúrgico mencionado permite el uso de variantes de proceso hechas a medida de necesidades específicas. En la FIGURA 5 se comparan algunos de estos esquemas en términos de temperatura/microestructura, deformación y enfriamiento. El primer grupo de variantes (A a C) se basa en una laminación convencional, sin control especial de temperatura del proceso de laminación. La variante A implica la entrega de la chapa en estado bruto de laminación. En cambio, las variantes B y C se hacen tratamientos térmicos adicionales, con austenización a la temperatura de normalizado (TN) con posterior enfriamiento al aire ambiente o normalizado (N) o en agua, por debajo de la temperatura de inicio de formación de la martensita (MS) (Q). La tenacidad de la estructura se puede aumentar modificando la martensita dura y frágil mediante un subsecuente revenido (QST). Aspectos técnicamente desafiantes de los perfiles de propiedades requeridos y de ahorros en los costos de manufactura han ganado más y más importancia y llevaron al desarrollo de la moderna generación de chapas microaleadas con laminación termomecánica (variantes D a G). La diferencia esencial con los procesos mencionados previamente FIGURA 6. Ejemplo de las direcciones del desarrollo futuro para aceros para tubos soldados según norma API 5L y aceros estructurales según norma NORSOK M-120 Sentido del desarrollo X120 X100 Nivel de resistencia Para propiedades más exigentes (mayor límite de fluencia o mayor tenacidad), se deben adoptar microestructuras o constituyentes bainíticos. Los aceros con esta microestructura ofrecen una solución a las continuas demandas por grados avanzados y se caracterizan por mayor resistencia, balanceada con alta tenacidad y aleación limitada para asegurar una soldabilidad adecuada. Tubos Aplicaciones estructurales X80 S500M X65 S420M S355M 0 50 Espesor (mm) 100 150 se encuentra en el hecho de que la laminación se usa no solamente para dar forma sino también, en forma sistemática, para la obtención de la combinación específica de propiedades requerida. Por lo tanto, la laminación termomecánica se puede definir como un proceso que apunta a obtener una estructura con un tamaño de grano fino; permite obtener una favorable combinación de propiedades en servicio, y está compuesta de una secuencia de pasos específicos de proceso controlados en términos de espesor, tiempo y temperatura. Las direcciones de desarrollo pueden seguir diferentes caminos. Para tuberías submarinas se están aplicando aceros API 5L-X70 con espesores de hasta 34 mm. El acero API 5L-X80 (acero con un límite de fluencia de 552 MPa o más) se usa cada vez más para aplicaciones en tuberías on-shore en espesores de 25 mm. Se estima que el futuro uso de los aceros del grado X100 (> 690 MPa) o X120 (> 830 MPa) traerá más beneficios económicos. La necesidad de aproximaciones más económicas y de futuro incremento de la extracción y transporte de gas natural, irán abonando la demanda por chapas para tubos de mayor espesor, más anchas (para producir tubos de mayor diámetro), mayor tenacidad, más alta resistencia (FIGURA 6). Más allá de la coyuntura actual, la demanda de aceros de alta performance en forma de tubos soldados, tubos sin costura y otros productos siderúrgicos (barras, chapa estructural) por parte de la industria del petróleo y el gas continuará por largo tiempo, presentando desafíos crecientes, dadas las condiciones especiales que se presentan en los nuevos yacimientos. •• CONCLUSIONES DOSSIER TECNOLÓGICO REFERENCIAS [1] González S., J.C.; “How steel tube industry faces demanding requirements from oil and gas”. Keynote lecture, Long and Forged Products Conference, 12-15 July 2015, Vail, CO, USA. [2] Bannenberg, N.; Streisselberger, A.; Schwinn, V.; “New steel plates for the oil and gas industry”. Steel Research International 78 (2007) N° 3. [3] “Estudio económico sobre recursos convencionales, shaleoil y shale gas en Argentina: situación actual y perspectivas”. Informe de KPMG Argentina, 2014. [4] Sowar, N.; “North America - M&A Activities, Energy and technology disruption, material substitutions… and what to do about it”. ALACERO 56, Buenos Aires, Argentina, noviembre de 2015. [5] Huet Alípio, P.; Ratnapuli, R.C.; Valadão Filho, J.;Toshio Nakashima, J.; “Produção na USIMINAS do aço API-5LX70 destinado ao gasoduto Brasil-Bolívia”. 53° Congresso Anual da ABM, Belo Horizonte, Brazil, setembro de 1988, pp. 832-838. [6] Castro, P.A.; “Nanotechnology in steel tubular goods: challenges and prospects”. TechConnectWorld Innovation Conference & Expo, Washington DC, USA, June 2014. [7] Lule González, R.; López Acosta, F.; Kundrat, D.; Wyatt, A.; “Increased Productivity of API-X Steel Grades at ArcelorMittal Flat Carbon Products by Reducing Sources of Hydrogen During Melting and Refining”, AIST Steel Technology, Octobre 2014, pp. 93-99. [8] Corrosão e fadiga em alto mar. Revista ABM Metalurgia, Materiais e Mineração, set-out. 2015, vol. 71, pp. 431-432. [9] Asth, H.; Ferreira, O.; Almeida, L.; Gandra, A.; Piva, S.; Sá, A.; Versiani, M.; Oléa, C.; “Improvements in CCM of Vallourec Tubos do Brasil about external laps in tubes at rolling mill”. METEC & 2 ESTAD, Dusseldorf, Germany, June 2015. [10] Magalhães Almeida, E.; de Oliveira, Th.A.; Martins Barreto, A.F.; Chesseret, L.; “Processo de desfosforação no Consteel da Vallourec Sumitomo Tubos do Brasil”. 44° Seminário de Aciaria ABM, Araxá, Brasil, maio de 2013, pp. 385-391. [11] Thiago André de Oliveira; Eduardo Magalhães Almeida; Antônio Francisco Martins Barreto; Laurent Chesseret; “Controle do nível de nitrogênio no forno elétrico a arco com tecnologia Consteel da Vallourec& Sumitomo Tubos do Brasil”. 44° Seminário de Aciaria ABM, Araxá, Brasil, maio de 2013, pp. 392-398. [12]Marques Modesto Pessoa, M.; Langbehn, J.; Ramos de Carvalho, J.L.; Chesseret, L.; “Aquecimento de válvula submersa no lingotamento contínuo da Vallourec& Sumitomo Tubos do Brasil”. 44° Seminário de Aciaria ABM, Araxá, Brasil, maio de 2013, pp. 415-417. 47 48 CONTRIBUCIÓN LATINOAMERICANA América Latina posee una importante industria de petróleo y gas, con algunos países exportadores y otros que atienden su mercado interno. En el CUADRO A se presentan las cifras de reservas de petróleo y gas convencionales a 2012 y en el CUADRO B las cifras de producción en el mismo año. CUADRO A. Reservas y años de disponibilidad de petróleo y gas en América Latina [3] Petróleo País Gas Miles de millones de barriles Años de disponibilidades Miles de millones de m3 Años de disponibilidades 3 9 379 10 0,2 10 282 18 Brasil 14 14 417 29 Chile 0,2 24 96 67 Argentina Bolivia Colombia 2 6 134 12 Ecuador 7,2 39 8 33 México 10,4 10 491 10 Perú 0,6 10 353 31 Trinidad y Tobago 0,7 17 381 9 Venezuela 211 232 5.527 220 Resto de América Latina 0,3 7 71 71 249,2 64 8.141 39 América Latina CUADRO B. Producción de petróleo y gas en América Latina [3] Petróleo País Argentina Bolivia Brasil Chile Gas Millones de barriles Miles de millones USD Miles de millones de m3 Miles de millones USD 264 28 39 10 21 2 16 4 968 102 15 4 6 1 1 0,4 Colombia 354 37 11 3 Ecuador 184 19 0,2 0,1 1.072 113 50 13 59 6 11 3 México Perú Trinidad y Tobago Venezuela Resto de América Latina América Latina 44 5 41 10 909 95 25 6 40 4 1 0,3 3.919 412 210 53 DOSSIER TECNOLÓGICO Las cifras de producción de petróleo ponen de manifiesto la relevancia productiva de México, Brasil, Venezuela, Colombia, Argentina y Ecuador, en ese orden. En cuanto a la producción de gas, los productores más importantes son México, Trinidad y Tobago, Argentina, Venezuela, Bolivia y Brasil. Es importante destacar el gran potencial en gas de esquistos que tiene la región, donde se encuentran algunas de las reservas más grandes del mundo. Además se están descubriendo nuevas reservas en México, Argentina, Colombia, Brasil, Ecuador, Uruguay, Chile y Perú (FIGURA A). Las reservas de gas de esquistos técnicamente recuperables de Argentina son las segundas más grandes del mundo; las de México ocupan el sexto puesto y las de Brasil el décimo puesto. FIGURA A. Reservas de gas de esquistos en América Latina [4] La cuenca de Burgos en México es la extensión de los esquistos de Eagle Ford de los EE. UU. El potencial de gas de esquistos de Colombia atrajo un interés significativo Venezuela 11Tcf Colombia 19 Tcf Bolivia 48 Tcf Paraguay 62 Tcf Chile 64 Tcf Argentina: la cuenca de Neuquén es la más grande cuenca de gas de esquistos del país y podría satisfacer más del 50% de la demanda interna Brasil 226 Tcf Argentina 774 Tcf Uruguay 21 Tcf En Brasil, se está perforando en la cuenca de San Francisco que tiene más de 350 Tcf en potencial de gas Por su parte, la industria regional del acero ha tenido en cuenta este mercado desde sus inicios [4]. Hay plantas con foco en esta industria, como los fabricantes de tubos sin costura Tenaris Siderca (Campana, Argentina); Tenaris Tamsa (Veracruz, México); Vallourec (Belo Horizonte, Brasil) y Vallourec Sumitomo (Jeceaba, Brasil). Diversas empresas que producen planchones y chapa laminada en caliente, a su vez, destinan una importante parte de su mix de producción a este mercado, para la producción de tubos soldados: cabe mencionar a ArcelorMittal Lázaro Cárdenas (México), ArcelorMittal Tubarão (Brasil), Ternium Siderar (Argentina) y Usiminas (Brasil) entre ellas. Entre los desarrollos presentados recientemente con orientación a estos mercados, cabe mencionar: • Aplicaciones de nanotecnología para tubos sin costura petroleros (Tenaris Siderca)[5]. • Mejora de la productividad en aceros API-X reduciendo la incorporación de hidrógeno en la fusión y afino [6]. • Desarrollo de aceros de bajo y muy bajo manganeso, resistentes a ambientes corrosivos, que gracias a sus características de calidad y limpieza inclusionaria se han aplicado exitosamente en tubos soldados petrolíferos en el golfo de México (ArcelorMittal Lázaro Cárdenas) [7]. • Desarrollo de acero API 5L X65 sour service (servicio en ambientes ácidos-gas sulfuroso) para la producción de tubos soldados en el proyecto off-shore Ruta 3, que une la cuenca de Campos al Complejo Petrolífero de Río de Janeiro (COMPERJ) (Usiminas, Tenaris y Petrobras) [7]. • Desarrollo de acero API 5L X70 sour service para la parte on-shore del proyecto Ruta 3, en fase de implantación, por las mismas empresas [7]. • Mejoras en la colada continua de palanquillas redondas para disminuir defectos en los tubos sin costura laminados (Vallourec Tubos Brasil) [8]. • Diversos trabajos relacionados con la puesta en marcha de la planta de Vallourec Sumitomo (defosforación en el horno eléctrico, absorción de nitrógeno en el proceso, refractarios de colada continua) [9-11]. 49