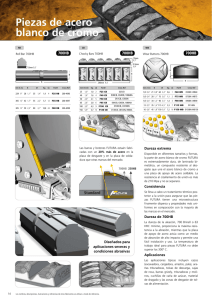

Laser Cladding

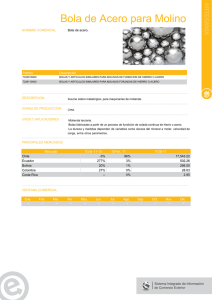

Anuncio