0A Esquemas portada,dedicatoria, agradeciemintos

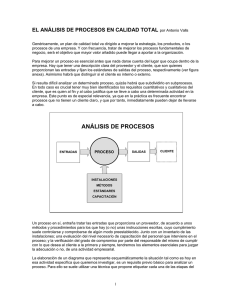

Anuncio