DIAGRAMA DE HIERRO – CARBONO

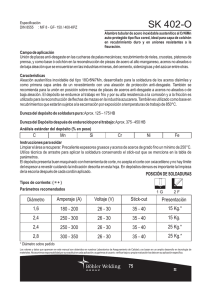

Anuncio

UNIVERSIDAD DE SAN CARLOS DE GUATEMALA Facultad de Ingeniería Escuela de Mecánica Metalurgia y Metalografía Ing. Hugo Ramírez DIAGRAMA DE HIERRO – CARBONO AMED LÓPEZ GILMER CHALÍ HELMAN GARCÍA IRWIN HERRERA LAKSHMANA RODRIGUEZ Guatemala, 18 de mayo de 2012 1 Diagrama de Hierro – Carbono Introducción Los aceros son aleaciones hierro-carbono y constituyen la familia industrialmente más importante de todas las aleaciones metálicas debido a su versatilidad y propiedades mecánicas únicas. La mayoría de las aleaciones de hierro derivan del diagrama Fe-C que puede ser modificado por distintos elementos de aleación. Formas alotrópicas del hierro Hierro alfa (α): Cristaliza a 768 ºC. Su estructura cristalina es BCC con una distancia interatómica de 2.86 Å. Prácticamente no disuelve en carbono. Hierro gamma (γ): Se presenta de 910ºC a 1400ºC. Cristaliza en la estructura cristalina FCC con mayor volumen que la estructura cristalina de hierro alfa. Disuelve fácilmente en carbono y es una variedad de Fe amagnético. Hierro delta (δ): Se inicia a los 1400ºC y presenta una reducción en la distancia interatómica que la hace retornar a una estructura cristalina BCC. Su máxima solubilidad de carbono es 0.007% a 1487ºC. No posee una importancia industrial relevante. A partir de 1537ºC se inicia la fusión del Fe puro. Según el porcentaje de carbono las aleaciones Hierro-Carbono puede clasificarse en: Fundiciones %C≥1.76% Aceros %C ≤1.76%. El carbono puede presentarse en tres formas distintas en las aleaciones Fe-C: En solución intersticial. Como carburo de hierro. Como carbono libre o grafito. 2 Figura 1. Diagrama Hierro-Carbono. Fases presentes: α: (Ferrita): Es una solución sólida de carbono con una solubilidad a temperatura ambiente muy pequeña. Es la fase más blanda y dúctil de los aceros. Cristaliza en una estructura BCC. Tiene una dureza de 95 Vickers y una resistencia a la rotura de 28 Kg. /mm2, llegando a un alargamiento del 35 al 40%. Presenta propiedades magnéticas. En los aceros aleados, suele 3 contener Ni, Mn, Cu, Si, Al en disolución sólida sustitucional. Al microscopio aparece como granos monofásicos, con límites de grano más irregulares que la austenita. γ: (Austenita). Es la fase más densa de los aceros. Está formado por la solución sólida por inserción de carbono. La proporción de carbono disuelto varía desde el 0% al 1.76%, correspondiendo este último al porcentaje de máxima solubilidad a la temperatura de 1130 ºC. La austenita comienza a formarse a la temperatura de 723ºC. Posee una estructura cristalina FCC, una dureza de 305 Vickers, una resistencia de 100 Kg. /mm2y un alargamiento de un 30 %. No presenta propiedades magnéticas. δ: Hierro delta Cem: (Cementita- Carburo de Hierro) Es carburo de hierro y por tanto su composición es de 6.67% de C. Es la fase más dura y frágil de los aceros, alcanzando una dureza de 960 Vickers. Cristaliza formando un paralelepípedo ortorrómbico de gran tamaño. Es magnética hasta los 210ºC, temperatura a partir de la cual pierde sus propiedades magnéticas. Grafito Perlita Es la fase formada por el enfriamiento lento de la austenita. Tiene una dureza de aproximadamente 200 Vickers, con una resistencia a la rotura de 80 Kg. /mm2 y un alargamiento del 15%. Cada grano de perlita está formado por láminas de cementita y ferrita. Led: (Ledeburita) TRANSFORMACIONES DEL DIAGRAMA HIERRO – CARBONO Reacción Eutéctica. La reacción eutéctica constituye la transformación de solidificación completa del líquido. Este tipo de reacción corresponde a un punto fijo en el diagrama 4 de fases, es decir, ocurre a una temperatura y composición determinada, y dicho punto posee cero grados de libertad (ver Regla de las fases de Gibbs). A partir de una muestra sólida, a cualquier composición distinta de la eutéctica, la muestra no fundirá completamente independientemente de la temperatura a la que nos encontremos. En el caso particular de la aleación Pb-Sn, podemos ver en la figura que dicho punto eutéctico ocurre para una temperatura T=183ºC y para una composición del sistema de 61.9% de Sn. Evolución de la microestructura a la composición eutéctica, con la temperatura Asimismo, podemos observar que la microestrucrura que proviene de la reacción eutéctica es muy característica. Consiste en una estructura laminada en la que los dos componentes de la aleación A puro y B puro, se disponen en capas alternadas. En este tipo de reacción incluso durante el enfriamiento lento de la muestra con composición eutéctica a la temperatura eutéctica, el sistema debe transformarse desde el estado líquido al estado sólido con relativa rapidez. La limitación existente en el tiempo disponible para la 5 transformación evita una difusión significativa. La segregación de los átomos de A y B (que se encontraban mezclados de forma aleatoria en el estado líquido) en fases sólidas distintas debe llevarse a cabo, por consiguiente, a corta escala. Aparecerán en general distintas morfologías para los distintos sistemas eutécticos, pero siempre que sean estables, por lo general, tendrán tamaño de grano fino. Microfotografía de la estructura resultante de la transformación eutéctica La siguientes microfotografías fueron obtenidas en el laboratorio por alumnos de prácticas: Ambas fotográfias pertenecen al punto eutéctico de la aleación Pb-Sn ( 33% de Sn 6 Reacción Peritéctica (Págs. 201 – 206 Cap.6) Reacción Monotéctica (Págs. 206 – 210 Cap. 6) Reacción Eutectoide (Págs. 216 – 218 Cap. 6) Reacción Peritectoide (Págs. 218 – 221 Cap. 6) ACEROS Aceros eutectoides Presentan una fase austenítica sólida a un composición de 0.89% C con granos orientados al azar. Al enfriar se desarrollan las fases ferrita y cementita en láminas, formando una microestructura única llamada Perlita, la cual, en relación con las propiedades mecánicas posee características intermedias de las fases que la componen, entre blanda y dúctil y dura y quebradiza. Figura 2. Representación gráfica de las microestructuras del acero eutectoide. 7 Aceros Hipoeutectoides Presentan una fase austenítica sólida a una composición inferior a 0.89% C con granos orientados al azar. Al enfriar comienza a desarrollarse la ferrita y se entra en la región bifásica α + γ donde la ferrita sufre una segregación formándose en los límites de grano de la fase γ. Al sobrepasar en enfriamiento a la línea A1 la austenita se transforma en perlita y se forma el acero. Figura 3. Representación esquemática de las microestructuras del acero hipoeutectoide. Características: Al carbono y también aleados. Son plásticos y poseen buena resistencia mecánica. Bajo carbono hasta 0.2 % C, medio carbono 0.2%-0.5% C y alto carbono 0.5 %C>. Usos: Elementos de máquinas (Elementos de sujeción y transmisión de potencia). Figura 4.Acero hipoeutectoide 1045 SAE 100x. 8 Aceros estructurales Es fundamentalmente una aleación de hierro (mínimo 98 %), con contenidos de carbono menores del 1 % y otras pequeñas cantidades de minerales como manganeso, para mejorar su resistencia, y fósforo, azufre, sílice y vanadio para mejorar su soldabilidad y resistencia a la intemperie. Es un material usado para la construcción de estructuras, de gran resistencia, producido a partir de materiales muy abundantes en la naturaleza. Entre sus ventajas está la gran resistencia a tensión y compresión y el costo razonable. A pesar de la susceptibilidad al fuego y a la intemperie es el material estructural más usado, por su abundancia, facilidad de ensamblaje y costo razonable. Propiedades: La alta resistencia del acero por unidad de peso, permite estructuras relativamente livianas, lo cual es de gran importancia en la construcción de puentes, edificios altos y estructuras cimentadas en suelos blandos. Sus propiedades no se alteran con el tiempo, ni varían con la localización en los elementos estructurales. Es el material que más se acerca a un comportamiento linealmente elástico, hasta alcanzar esfuerzos considerables. Permite soportar grandes deformaciones sin falla, alcanzando altos esfuerzos en tensión, ayudando a que las fallas sean evidentes. Tiene la capacidad de absorber grandes cantidades de energía en deformación (elástica e inelástica) y de unirse fácilmente con otros miembros (en perfiles se puede conectar fácilmente a través de remaches, tornillos o soldadura). La velocidad de construcción en acero es muy superior al resto de los materiales, se encuentra disponible en perfiles para optimizar su uso en gran cantidad de tamaños y formas, puede ser recuperado como chatarra siendo un material 100% reciclable. Permite modificaciones y/o ampliaciones en proyectos de manera relativamente sencilla. Expuesto a intemperie sufre corrosión por lo que deben recubrirse siempre con esmaltes alquidálicos (primarios anticorrosivos) exceptuando a los aceros especiales como el inoxidable. En caso de temperaturas excesivas el calor se propaga rápidamente por las estructuras haciendo disminuir su resistencia 9 hasta alcanzar temperaturas donde el acero se comporta plásticamente, debiendo protegerse con recubrimientos aislantes del calor y del fuego (retardantes) como mortero, concreto, asbesto, etc. La resistencia del acero puede disminuir cuando se somete a un gran número de inversiones de carga o a cambios frecuentes de magnitud de esfuerzos a tensión (cargas pulsantes y alternativas). Aceros para herramientas En este grupo se incluyen todos los aceros que normalmente se emplean para la fabricación de útiles o herramientas destinados a modificar la forma, tamaño y dimensiones de los materiales por cortadura, por presión o por arranque de viruta. Los aceros de herramientas tienen generalmente un contenido en carbono superior a 0.30%, aunque a veces también se usan para la fabricación de ciertas herramientas, aceros de bajo contenido en carbono (0.1 a 0.30%). Propiedades: Los aceros de temple superficial, entre los que se encuentran los aceros de herramientas al carbono, los aceros al tungsteno, se templan por lo general en agua. La templabilidad de los aceros aumenta con el contenido en elementos de aleación, excepto en el caso del cobalto, el cual es único elemento que la hace disminuir. Para que en una sección grande la tenacidad tenga en toda ella un valor elevado, conviene elegir un acero de alta aleación. En el caso de los aceros de herramientas, el término tenacidad se refiere más a la capacidad de sufrir golpes sin rotura que a la facultad de absorber energía durante la deformación. La mayor parte de las herramientas tienen que ser piezas rígidas, y por lo general cualquier deformación que presenten, por pequeña que sea, las hace inservibles. Los aceros de herramientas con contenidos en carbono medios y bajos, son los que presentan mejor tenacidad y constituyen el material utilizado en la fabricación de herramientas resistentes al choque. La resistencia que presenta el acero al ablandamiento a temperaturas elevadas, viene reflejada, en cierto modo, por la resistencia que ofrece el material al 10 revenido, la cual constituye un factor importante a considerar en la elección de los aceros de herramientas que trabajen a más de 500ºC es fundamental que posean aleación, formadores de carburos duros y estables, mejora generalmente la resistencia la ablandamiento a temperaturas elevadas, destacando en este sentido los aceros que contienen grandes cantidades de tungsteno, cromo y molibdeno. Estos aceros presentan facilidad para su mecanización y a la obtención de un acabado perfecto. Los factores que influyen en la maquinabilidad de los aceros de herramientas son la dureza en estado de recocido, la microestructura del acero y la cantidad de carburos presentes. En comparación con los aceros aleados normales, los aceros de herramientas son mucho más difíciles de mecanizar. El acero de herramienta que presenta mejor maquinabilidad tiene un índice aproximadamente igual al 30%, por lo tanto como referencia para comparar la maquinabilidad de los distintos aceros de herramientas. La maquinabilidad y facilidad de trabajo de los aceros de herramientas disminuye al aumentar el contenido de carbono y elementos de aleados. Conforme aumenta el contenido en carbono y elementos de aleación en los aceros, carbono en combinación con elementos que tienen gran tendencia a formar carburos, como el vanadio, el tungsteno, el cromo y el molibdeno, reduce la maquinabilidad al formarse gran número de partículas duras de carburo, que no se disuelven en el recocido. Resistencia a la descarburación Ya que ésta determina la instalación a utilizar en el tratamiento térmico, y la cantidad de material que es necesario quitar de la superficie después del temple. La descarburación tiene lugar normalmente cuando los aceros se calientan a temperaturas superiores a 704ºC t salvo que el material se proteja en el calentamiento por algún procedimiento, como, por ejemplo, mediante la utilización de una atmósfera protectora, es probable que la superficie del acero pierda algo de carbono. Esta descarburación es la causa de que en el temple la superficie no se endurezca, sino que quede blanda. Los aceros de herramientas al carbono son los que menos se descarburan. Los 11 aceros para la fabricación de herramientas para trabajos de choque presentan una resistencia a la descarburación baja; los utilizados en las herramientas para trabajos en caliente se consideran que tienen una resistencia mediana, y la mayoría de los restantes aceros de herramientas ofrecen una resistencia a la descarburación buena. Clasificación: Aceros al carbono: para la fabricación de herramientas para los usos más diversos, se emplean aceros sin elementos de aleación con porcentajes de carbono variables de 0.50 a 1.40%. Para herramientas que deban tener gran tenacidad como martillos y picas; se emplean medios contenidos en carbono 0.50 a 0.70%. Para herramientas de corte como brocas, cuchillas, y limas; calidades intermedias de 0.70 a 1%. Para conseguir en cada caso la máxima dureza, deben ser templados en agua. Aceros rápidos: la característica fundamental de estos aceros es conservar su filo en caliente, pudiéndose trabajar con las herramientas casi a l rojo (600º) sin disminuir su rendimiento. Algunas composiciones típicas de los aceros rápidos son: C = 0.75%, W = 18%, Cr = 4% y V = 1% ; otra C = 0.75%, W = 18%, Co = 4% y V = 1.25%. Aceros indeformables: reciben este nombre los aceros que en el temple no sufren casi deformaciones y con frecuencia después del temple y revenido quedan con dimensiones prácticamente idénticas a las que tenían antes del tratamiento. Esto se consigue empleando principalmente el cromo y el manganeso como elementos de aleación. Estos aceros templan con un simple enfriamiento al aire o en aceite. Composiciones típicas: C = 2% y Cr = 12%; C = 1% y Cr = 5% y otra C = 1% y Mn = 1%. Aceros al corte no rápidos: se agrupan varios aceros aleados, principalmente con cromo y wolframio, muy empleados para la fabricación de herramientas de corte que no deben trabajar en condiciones muy forzadas. Pueden considerarse como unas calidades intermedias entre los aceros rápidos y los aceros al carbono, y la mayoría de herramientas fabricadas con ellos suelen quedar con durezas comprendidas entre 60 y 66 Rockwell-C. Aceros Hipereutectoides 12 Presentan una fase austenítica a una composición superior a 0.89% C pero inferior a 1.76 %C con granos orientados al azar. Al enfriar comienza a formarse la cementita y se entra en la región bifásica γ+cem donde la cementita comienza a formarse en los límites de grano de la austenita. Al sobrepasar en enfriamiento a la línea A1 la austenita remanente se transforma en perlita y se forma el acero. Figura 5. Representación esquemática de las microestructuras del acero hipereutectoide. Características: Generalmente aleados. Muy alta resistencia mecánica. Mayor modulo de Young, muy elásticos. Alta resistencia mecánica y muy alta dureza. Difíciles de deformar plásticamente. Menor resiliencia. 13 Figura 6. Acero Hipereutectoide 1095 SAE FUNDICIONES Al igual que los aceros, las fundiciones son básicamente aleaciones hierrocarbono, con una alto porcentaje de carbono mayor que los aceros. Su concentración está entre 1.76% y 6.67% de carbono. La mayoría de las fundiciones que se manufacturan comercialmente están entre 2,5% y 4% de carbono. El máximo porcentaje de carbono que es posible obtener en las aleaciones ferrosas es 6.67%. Tipos de Fundiciones: El mejor método para clasificar las fundiciones es de acuerdo con su estructura metalográfica. Las variables para definir los tipos de fundiciones son: El porcentaje de carbono. El contenido de aleación y de impurezas. La velocidad de enfriamiento. El tratamiento térmico después de la fusión en donde es posible observar grandes diferencias en la microestructura la cual define su forma física. El carbono puede estar libre, es decir en forma de grafito o puede estar combinado en forma de carburo de hierro en la cementita. La distribución del carbono sin combinar influirá en gran medida en las propiedades físicas de las fundiciones. 14 Clasificación las Fundiciones Fundición blanca. Fundición gris. Fundición nodular. Fundición aleada. Fundición blanca Es una aleación hierro-carbono hipoeutéctica que se obtienen mediante tratamiento térmico y en condiciones de rápida velocidad de enfriamiento durante la solidificación llevado a cabo generalmente por aire y la cual produce una capa superficial de hierro fundido blanco combinado con un interior de hierro gris. La mayoría del carbono permanece sin combinar en forma de partículas redondas irregulares (carbón revenido). Las fundiciones blancas tienen una cantidad de cementita relativamente grande en forma de una red ínter dendrítica continua lo que hace a la fundición dura y resistente al desgaste, pero extremadamente frágil y difícil de mecanizar. Las fundiciones blancas tienen pocas aplicaciones en ingeniería debido a su fragilidad y falta de maquinabilidad. Es usada en casos en que la resistencia al desgaste es lo más importante y la aplicación a la cual está destinada no requiere buena ductilidad ni maleabilidad como es el caso de las camisas para mezcladoras de cemento, bolas de trituración para acería, camisas interiores de las hormigoneras, molinos de bolas, algunos tipos de estampas de estirar y boquillas de extrusión. También se utiliza en grandes cantidades como material de partida para la fabricación de fundición maleable. Intervalo de propiedades mecánicas para las fundiciones blancas: Dureza: 375 a 600 Brinell Resistencia a tracción: 20.000 a 70.000 psi. Resistencia a compresión: 200.000 a 250.000 psi. Módulo de Young: 24 a 28.000.000 psi. 15 Clasificación de las fundiciones blancas: Fundición blanca perlítica: Tiene una resistencia a la tracción de 21kg/mm2, una tenacidad de 1,27-1,87 kgf y una dureza: 500-600 Brinell. Fundición blanca martensítica: Tiene una resistencia a la tracción de 3542 kg/mm2, tenacidad: 1,60-1,72 kgf y una dureza: 600 Brinell Figura 7. Microestructura Fundición blanca (Regiones claras son cementita rodeadas de perlita). Fundición de hierro Maleable Se obtiene a partir de la fundición blanca por calentamiento prolongado en atmósfera inerte (para prevenir la oxidación) a temperaturas entre 800 y 900 °C. Bajo estas condiciones la cementita se descompone para dar grafito en forma de racimos o rosetas dentro de la matriz ferrítica o perlítica de modo 16 similar a la de la fundición esferoidal. Se suele emplear en tubos de dirección y engranajes de transmisión, muelles tubulares y partes de válvulas. Figura 8. Microestructura fundición maleable (Grafito oscuro en forma de rosetas sobre una matriz de ferrita). Fundición Nodular Se obtiene al añadir pequeñas cantidades de magnesio y cerio a la fundición gris en estado líquido dentro del cucharón antes del vaciado permitiendo que el grafito se segregue en forma de pequeñas bolas esferoides, las cuales interrumpen la continuidad de la matriz lo que confiere a la fundición mayor resistencia y tenacidad. No es frágil y tiene propiedades mecánicas similares a las de los aceros. Presenta una mayor resistencia a la tracción que la fundición gris y se suele utilizar para la fabricación de válvulas y engranajes de alta resistencia, cuerpos de bomba, cigüeñales y pistones. Se diferencia de 17 la maleable porque generalmente se obtiene como resultado de la solidificación y no requiere tratamiento térmico. Propiedades: La fundición nodular presenta en ciertos casos propiedades comparables con las de los aceros, el modulo de elasticidad, que puede alcanzar valores de hasta 17500 Kg/mm2 cuando se encuentra en estado recocido; presentan, además, valores de resiliencia y porcentaje de elongación muy por encima de las fundiciones pero por debajo de los aceros. Los valores de límite de elasticidad varían entre un 65 y un 85% de la última carga de acuerdo al tratamiento que se le realice a la fundición después de la inoculación. Cuando la fundición es empleada en estado bruto de colada presenta una resistencia a la tracción de aproximadamente unos 70 Kg/mm2 y un 3% de alargamiento. Cuando se desea una buena dureza y una aceptable ductilidad se recomienda utilizar fundiciones esferoidales que hayan sido sometidas a tratamientos térmicos de normalizado y revenido o bien a temple y revenido ya que se pueden obtener por medio de estos tratamientos resistencias a la tracción que varían entre 80 y 90 Kg/mm2 y porcentajes de alargamiento entre 1.5 y 2.0%. La presencia de grafito contribuye al mejoramiento de la maquinabilidad que es similar a la de las fundiciones grises y superior a la de los aceros que presentan durezas similares. La fundición nodular tiene el punto de fusión más bajo que cualquier otra aleación hierro-carbono, debido esto a que su composición está muy cerca del punto eutéctico, por lo que presenta mejor capacidad de colado y mayor fluidez que otras aleaciones hierro-carbono, Es usada con gran regularidad para fabricar piezas fundidas de formas complicadas. 18 Figura 9. Microestructura Fundición Nodular (Esferoides de grafito sobre una matriz de ferrita). Fundición gris Es una aleación hierro-carbono hipoeutéctica con un porcentaje entre 2.5 y 4.0 % y de silicio entre 1 y 3 %. El grafito suele aparecer como hilos dentro de una matriz de ferrita o perlita. Desde un punto de vista mecánico las fundiciones grises son frágiles y poco resistentes a la tracción, su resistencia y ductilidad a los esfuerzos de compresión son mayores. Estas fundiciones amortiguan de forma óptima las vibraciones y en un mayor grado que los aceros, por lo que en sistemas de transmisión de potencia y mecanismos son muy utilizadas. A la temperatura de colada tienen mucha fluidez por lo que permite moldear piezas de formas complejas. Es además, uno de los materiales metálicos más baratos. Se utiliza en bloque de motores, tambores de freno, cilindros y pistones de motores. 19 Propiedades: La fundición gris tiene una carga de rotura a la tracción pequeña, entorno a los 15 kg/mm² y llega a los 30 , 40 y 45 kg/ mm² según sea su composición. Su resistencia a la compresión es mayor, y para las fundiciones grises normales resulta cerca de tres veces la de la tracción, por eso, sus aplicaciones principales se da en piezas sometidas a esfuerzos de compresión, más bien que a los de tracción. Puesto que en la flexión las fibras del elemento quedan tensas en la parte convexa, y comprimidas en la cóncava, la resistencia a la flexión varia según la orientación de la sección. Es poco resiliente debido a que no es susceptible a sufrir deformaciones plásticas. Su dureza relativamente elevada, esta varía entre 130 a 300 Brinell según sea su composición. A pesar de su elevada dureza se puede mecanizar fácilmente, porque la viruta se desprende mejor y por la presencia de grafito liberado, que lubrica el paso de la viruta sobre el corte de la herramienta. No es dúctil ni maleable; se puede soldar al latón; en la soldadura oxiacetilénica y en la eléctrica de arco. La fundición puede recibir baños galvánicos, ser niquelada, ser galvanizada en caliente, estañada y esmaltada al fuego (piezas de uso doméstico y para la industria química). La fundición tiene poca resistencia química, y se deteriora con los ácidos, los elementos alcalinos y las oxidaciones. 20 Figura 10. Microestructura fundición gris (Hilos de grafito sobre una matriz de ferrita). Resistencia a la tracción-psi Clase Dureza brinell Estructura 20 24000 130-180 F,P 30 34000 170-210 F,P,G 40 44000 210-260 P,G 50 54000 240-280 P,G 60 64000 260-300 B,G Tabla. Clasificación de las fundiciones grises según la norma ASTM A48-41. 21 Figura 11. Microestructuras en el diagrama hierro carbono. Diferencias entre los aceros y las fundiciones Las fundiciones de hierro son más resistentes a la corrosión y a los cambios súbitos de temperatura que los aceros. Las fundiciones presentan mayor porcentaje de carbono y por tanto son más duras y frágiles que los aceros. Los aceros son usados generalmente para la fabricación de piezas mecánicas, elementos de transmisión de potencia y herramientas de trabajo. Las fundiciones son usadas generalmente para la fabricación de piezas de gran tamaño como carcasas y bancadas. Las fundiciones poseen una maleabilidad y ductilidad casi nula comparada con los aceros que pueden ser sometidos a procesos de forjado y laminado. Diferencias entre las fundiciones blancas y las fundiciones grises Las fundiciones blancas son muy duras y frágiles, carecen de ductilidad y maleabilidad. Las fundiciones grises presentan hilos de grafito sobre una matriz clara de ferrita. 22 Las fundiciones blancas presentan una serie de mapas de cementita sobre una matriz oscura de perlita. CLASIFICACIÓN DE LOS ACEROS SEGÚN LA NORMA AISI/SAE La norma AISI/SAE (también conocida por SAE-AISI) es una clasificación de aceros y aleaciones de materiales no ferrosos. Es la más común en los países de Latinoamérica entre los que se encuentra Colombia. La norma surge por la necesidad de manejar una sola nomenclatura unificada debido a que se manejaba en todos los países nomenclaturas distintas para diferentes aceros. Lo que conllevaba a la confusión e inclusive a la utilización de los aceros en maquinas, vehículos o en otro tipo de estructuras con diferentes características ya que no era el necesario para el dispositivo. De igual manera, cada nomenclatura tiene sus iniciales, la AISI es designado en ingles comoAmerican Iron and Steel Institute (Instituto americano del hierro y el acero), mientras que SAE es designado en ingles como Society of Automotive Engineers (Sociedad Norteamericana de Ingenieros Automotores). Entre otras designaciones se encuentran: ASME (American Society of Mechanical Engineers), ANSI (American National Standards Institute), ACI (Alloy Casting Institute) , AWS (American Welding Society) Igualmente, en este sistema los aceros se clasifican con cuatro dígitos. El primero especifica la aleación principal, el segundo indica el porcentaje aproximado del elemento principal y con los dos últimos dígitos se conoce la cantidad de carbono presente en la aleación. Ejemplo: 1045 AISI SAE tiene 0,45 porcentaje de Carbono. La aleación principal que indica el primer dígito es la siguiente: 1. Carbono es un elemento principal su ubicación en la tabla periódica es de grupo A 2. Níquel 23 3. Níquel-Cromo, principal aleante el cromo 4. Molibdeno 5. Cromo 6. Cromo-Vanadio, principal aleante el cromo 7. Esta numeración indica que son aceros resistentes al calor, pero estos no se fabrican habitualmente. 8. Níquel-Cromo-Molibdeno, principal aleante el molibdeno 9. Silicio Por otra parte, en las normas ASTM, para referirse a los distintos aceros, se puede hablar de “Grado”, “Clase” o “Tipo”. Por ejemplo A106 Grado A, A48 Clase 20A, A276 Tipo 304. Por otra parte, los códigos numéricos o alfanuméricos usados para referirse a un acero, a veces tienen algo de significado. En los grados designados por letras del alfabeto A, B, C,.. el contenido de carbono y su resistencia mecánica aumentan en el mismo orden. En las clases, del código numérico indica su tensión de ruptura en PSI. La designación de un mismo acero también cambia según se trate de un producto laminado, forjado (se usa nomenclatura AISI, Ejemplo TP304 para tubos y cañerías, F304 para piezas forjadas, WP304 y CR304 para fittings) o un producto fundido (se usa nomenclatura ACl, Por Ejemplo CF8 para el cuerpo fundido de una válvula, no se dice “304 fundido”). De igual manera, esta gran diversidad y falla de sistematización se trata de resolver, mediante un sistema de numeración unificado UNS (Unifred Numbering System) acordado entre ASTM y SAE, que poco a poco se ha ido divulgando. Actualmente se considera acero a una aleación cuyo contenido porcentual de hierro, en peso, es superior al de cualquier otro componente de la aleación y con un contenido de carbono que no supere el 1,76%, sin embargo, si se supera esta cantidad de carbono entraríamos en la zona de las fundiciones. Cabe mencionar, que en el diagrama de hierro carbono si hablamos de un material que tenga un porcentaje de carbono menor al 1,76% estaremos hablando de la zona de los aceros, si se supera dicho valor hablaremos de la zona de las fundiciones. 24 En los aceros aleados los dos primeros dígitos indican los principales elementos de aleación y sus rangos. A veces se intercalan letras después de los dos primeros dígitos para indicar otra característica (B indica Boro, L indica Plomo). También pueden usarse prefijos( M indica calidad corriente, E indica horno eléctrico, H indica endurecible). En la siguiente tabla se muestra muchos de los ejemplos de la nomenclatura del acero. Aceros al Carbono Descripción 1OXX no-resulfurado, 1.00 Mn máx IlXX resulfurado 12XX resulfurado y refosforizado 15XX no-resulfurado, sobre 1.00 Mn máx Aceros aleados 13XX 1.75 Mn 40XX 0.20 o 0.25 Mo, o 0.25 Mo + 0.042 S 41XX 0.50, 0.80 o 0.95 Cr + 0.12, 0.20 o 0.30 Mo 43XX 1.83 Ni, 0.50-0.80 Cr, 0.25 Mo 46XX 0.85 o 1.83 Ni + 0.20 o 0.25 Mo 47XX 1.05 Ni, 0.45 Cr, 0.20 o 0.35 Mo 48XX 3.50 Ni + 0.25 Mo 51XX 0.80, 0.88, 0.93, 0.95 o 1.00 Cr 51XXX 1.03 Cr 25 52XXX 1.45 Cr 61XX 0.60 o 0.95 Cr + 0.13 o 0.15 V min 86XX 0.55 Ni, 0.50 Cr, 0.20 Mo 87XX 0.55 Ni, 0.50 Cr, 0.25 Mo 88XX 0.55 Ni, 0.50 Cr, 0.35 Mo 92XX 2.00 Si o 1.40 Si + 0.70 Cr 50BXX 0.28 o 0.50 Cr, 0.0005 – 0.003 B 51BXX 0.80 Cr, 0.0005-0.003 B 81BXX 0.30 Ni, 0.45 Cr, 0.12 Mo, 0.0005 – 0.003 B 0.45 Ni, 0.40 Cr, 0.12 Mo, 0.0005 – 94BXX 0.003 B Tabla 1. Ejemplos de Nomenclatura con aceros aleados y no aleados.La siguiente información esta dada en la siguiente pagina web Existen dos formas de identificar los aceros: la primera es a través de su composición química, por ejemplo utilizando la norma AISI: Nº AISI: Descripción Ejemplo 10XX Son aceros sin aleación con 0,XX % de C (1010; 1020; 1045) 41XX Son aceros aleados con Mn, Si, Mo y Cr (4140) 51XX Son aceros aleados con Mn, Si y C (5160) 26 La Tabla 2 relaciona la nomenclatura AISI-SAE con los valores de resistencia, ductilidad y dureza, conceptos que se explicarán más adelante. Sirve para relacionar la composición química y las propiedades mecánicas de los aceros. En las Tablas 3 y 4 se entrega información detallada de la composición química de diversas aleaciones listadas en base su número AISI-SAE. Nº SAE o AISI Resistencia a la tracción Rm Límite de fluencia Re Alargamiento en 50 mm Dureza Brinell Kgf / mm2 Mpa Kgf/mm2 Mpa % 1010 40,0 392,3 30,2 292,2 39 109 1015 42,9 420,7 32,0 313,8 39 126 1020 45,8 449,1 33,8 331,5 36 143 1025 50,1 491,3 34,5 338,3 34 161 1030 56,3 552,1 35,2 345,2 32 179 1035 59,8 586,4 38,7 377,5 29 190 1040 63,4 621,7 42,2 413,8 25 201 1045 68,7 673,7 42,2 413,8 23 215 1050 73,9 724,7 42,2 413,8 20 229 1055 78,5 769,8 45,8 449,1 19 235 1060 83,1 814,9 49,3 483,5 17 241 1065 87,0 853,2 51,9 509,0 16 254 1070 90,9 891,4 54,6 535,4 15 267 1075 94,7 928,7 57,3 560,9 13 280 1080 98,6 966,9 59,8 586,4 12 293 Tabla 2. Propiedades Mecánicas. Barras de acero en caliente. 27 Designación AISI C P S (max) (max) max 0,040 0,050 Mn NO RESULFURIZADOS MÁXIMO DE MANGANESO: 1,00 % 1005 0,06 max 0,35 1006 0,08 max 0,25 - 0,40 0,040 0,050 1008 0,10 max 0,30 - 0,50 0,040 0,050 1010 0,08 - 0,13 0,30 - 0,60 0,040 0,050 1012 0,10 - 0,15 0,30 - 0,60 0,040 0,050 1015 0,13 - 0,18 0,30 - 0,60 0,040 0,050 1016 0,13 - 0,18 0,60 - 0,90 0,040 0,050 1017 0,15 - 0,20 0,30 - 0,60 0,040 0,050 1018 0,15 - 0,20 0,60 - 0,90 0,040 0,050 1019 0,15 - 0,20 0,70 - 1,00 0,040 0,050 1020 0,18 - 0,23 0,30 - 0,60 0,040 0,050 1021 0,18 - 0,23 0,60 - 0,90 0,040 0,050 1022 0,18 - 0,23 0,70 - 1,00 0,040 0,050 1023 0,20 - 0,25 0,30 - 0,60 0,040 0,050 1025 0,22 - 0,28 0,30 - 0,60 0,040 0,050 1026 0,22 - 0,28 0,60 - 0,90 0,040 0,050 1029 0,25 - 0,31 0,60 - 0,90 0,040 0,050 1030 0,28 - 0,34 0,60 - 0,90 0,040 0,050 1035 0,32 - 0,38 0,60 - 0,90 0,040 0,050 28 1037 0,32 - 0,38 0,70 - 1,00 0,040 0,050 1038 0,35 - 0,42 0,60 - 0,90 0,040 0,050 1039 0,37 - 0,44 0,70 - 1,00 0,040 0,050 1040 0,37 - 0,44 0,60 - 0,90 0,040 0,050 1042 0,40 - 0,47 0,60 - 0,90 0,040 0,050 1043 0,40 - 0,47 0,70 - 1,00 0,040 0,050 1044 0,43 - 0,50 0,30 - 0,60 0,040 0,050 1045 0,43 - 0,50 0,60 - 0,90 0,040 0,050 1046 0,43 - 0,50 0,70 - 1,00 0,040 0,050 1049 0,46 - 0,53 0,60 - 0,90 0,040 0,050 1050 0,48 - 0,55 0,60 - 0,90 0,040 0,050 1053 0,48 - 0,55 0,70 - 1,00 0,040 0,050 1055 0,50 - 0,60 0,60 - 0,90 0,040 0,050 1059 0,55 - 0,65 0,50 - 0,80 0,040 0,050 1060 0,55 - 0,65 0,60 - 0,90 0,040 0,050 1064 0,60 - 0,70 0,50 - 0,80 0,040 0,050 1065 0,60 - 0,70 0,60 - 0,90 0,040 0,050 1069 0,65 - 0,75 0,40 - 0,70 0,040 0,050 1070 0,65 - 0,75 0,60 - 0,90 0,040 0,050 1078 0,72 - 0,85 0,30 - 0,60 0,040 0,050 1080 0,75 - 0,88 0,60 - 0,90 0,040 0,050 1084 0,80 - 0,93 0,60 - 0,90 0,040 0,050 29 1086 0,80 - 0,93 0,30 - 0,50 0,040 0,050 1090 0,85 - 0,98 0,60 - 0,90 0,040 0,050 1095 0,90 - 1,03 0,30 - 0,50 0,040 0,050 ACEROS AL CARBONO CON ALTO CONTENIDO DE MANGANESO 1013 0,10 - 0,16 1,10 - 1,40 0,040 0,050 1022 0,18 - 0,24 1,10 - 1,40 0,040 0,050 1024 0,19 - 0,25 1,35 - 1,65 0,040 0,050 1026 0,22 - 0,29 1,10 - 1,40 0,040 0,050 1027 0,22 - 0,29 1,20 - 1,50 0,040 0,050 1041 0,36 - 0,44 1,35 - 1,65 0,040 0,050 1048 0,44 - 0,52 1,10 - 1,52 0,040 0,050 1051 0,45 - 0,56 0,85 - 1,56 0,040 0,050 1052 0,47 - 0,55 1,20 - 1,55 0,040 0,050 1061 0,55 - 0,65 0,75 - 1,65 0,040 0,050 1066 0,60 - 0,71 0,85 - 1,71 0,040 0,050 ACEROS RESULFURIZADOS (de fácil labrado) 0,081108 0,08 - 0,13 0,50 - 0,80 0,040 0,13 0,08- 1109 0,08 - 0,13 0,60 - 0,90 0,040 0,13 0,08- 1117 0,14 - 0,20 1,00 - 1,30 0,040 0,13 30 0,081118 1119 0,14 0,14 - - 0,20 0,20 1,30 1,00 - - 1,60 1,30 0,040 0,13 0,040 0,240,33 0,08- 1132 1137 1139 0,27 0,32 0,35 - - - 0,14 0,39 0,43 1,35 1,35 1,35 - - - 1,65 1,65 1,65 0,040 0,13 0,040 0,080,13 0,040 0,130,20 0,08- 1140 0,37 - 0,44 0,70 - 1,00 0,040 0,13 0,08- 1141 0,37 - 0,45 1,35 - 1,65 0,040 0,13 0,24- 1144 0,40 - 0,48 1,35 - 1,65 0,040 0,33 0,04- 1145 0,42 - 0,49 0,70 - 1,00 0,040 0,07 0,08- 1146 0,42 - 0,49 0,70 - 1,00 0,040 0,13 0,08- 1151 0,80 - 0,55 0,70 - 1,00 0,040 0,13 0,04 0,08- máx 0,13 0,07- 0,10- 0,012 0,15 ACEROS REFOSFORADOS Y RESULFURIZADOS 1110 1211 0,08 0,13 - 0,13 máx 0,30 0,60 - - 0,60 0,90 31 1212 1213 1216 1215 12L14 0,13 máx 0,13 máx 0,14 - 0,09 0,20 máx 0,15 máx 0,07 - 0,70 - 1,10 - 0,75 - 0,85 - 0,07- 0,16- 1,00 0,012 0,23 1,00 0,070,012 0,240,33 0,04 0,16- 1,40 máx 0,23 1,05 0,040,09 0,260,35 1,15 0,040,09 0,260,35 Tabla 3 Composición química de los principales aceros al carbono. Designación AISI P (max) S (max) C Si 1330 0,28 - 0,33 1,60 - 1,90 0,035 0,040 0,15 1335 0,33 - 0,38 1,60 - 1,90 0,035 0,040 0,15 1340 0,38 - 0,43 1,60 - 1,90 0,035 0,040 0,15 1345 0,43 - 0,48 1,60 - 1,90 0,035 0,040 0,15 4023 0,20 - 0,25 0,70 - 0,90 0,035 0,040 0,15 4024 0,20 - 0,25 0,70 - 0,90 0,035 0,035 0,15 4027 0,25 - 0,30 0,70 - 0,90 0,035 0,040 0,15 4028 0,25 - 0,30 0,70 - 0,90 0,035 0,035 0,15 4037 0,35 - 0,40 0,70 - 0,90 0,035 0,040 0,15 4047 0,45 - 0,50 0,70 - 0,90 0,035 0,040 0,15 Mn 32 4118 0,18 - 0,23 0,70 - 0,90 0,035 0,040 0,15 4130 0,28 - 0,33 0,40 - 0,60 0,035 0,040 0,15 4137 0,35 - 0,40 0,70 - 0,90 0,035 0,040 0,15 4140 0,38 - 0,43 0,75 - 1,00 0,035 0,040 0,15 4142 0,40 - 0,45 0,75 - 1,00 0,035 0,040 0,15 4145 0,43 - 0,48 0,75 - 1,00 0,035 0,040 0,15 4147 0,45 - 0,50 0,75 - 1,00 0,035 0,040 0,15 4150 0,48 - 0,53 0,75 - 1,00 0,035 0,040 0,15 4161 0,56 - 0,64 0,75 - 1,00 0,035 0,040 0,15 4320 0,17 - 0,22 0,45 - 0,65 0,035 0,040 0,15 4340 0,38 - 0,43 0,60 - 0,80 0,035 0,040 0,15 E4340 0,38 - 0,43 0,65 - 0,85 0,025 0,025 0,15 4615 0,13 - 0,18 0,45 - 0,65 0,035 0,040 0,15 4620 0,17 - 0,22 0,45 - 0,65 0,035 0,040 0,15 4626 0,24 - 0,29 0,45 - 0,65 0,035 0,040 0,15 4720 0,17 - 0,22 0,50 - 0,70 0,035 0,040 0,15 4815 0,13 - 0,18 0,40 - 0,60 0,035 0,040 0,15 4817 0,15 - 0,20 0,40 - 0,60 0,035 0,040 0,15 4820 0,18 - 0,23 0,50 - 0,70 0,035 0,040 0,15 5117 0,15 - 0,20 0,70 - 0,90 0,035 0,040 0,15 5120 0,17 - 0,22 0,70 - 0,90 0,035 0,040 0,15 5130 0,28 - 0,33 0,70 - 0,90 0,035 0,040 0,15 5132 0,30 - 0,35 0,60 - 0,80 0,035 0,040 0,15 5135 0,33 - 0,38 0,60 - 0,80 0,035 0,040 0,15 33 5140 0,38 - 0,43 0,70 - 0,90 0,035 0,040 0,15 5150 0,48 - 0,53 0,70 - 0,90 0,035 0,040 0,15 5155 0,51 - 0,59 0,70 - 0,90 0,035 0,040 0,15 5160 0,56 - 0,64 0,75 - 1,00 0,035 0,040 0,15 E51100 0,98 - 1,10 0,25 - 0,45 0,025 0,025 0,15 E52100 0,98 - 1,10 0,25 - 0,45 0,025 0,025 0,15 6118 0,16 - 0,21 0,50 - 0,70 0,035 0,040 0,15 6150 0,48 - 0,53 0,70 - 0,90 0,035 0,040 0,15 8615 0,13 - 0,18 0,70 - 0,90 0,035 0,040 0,15 8617 0,15 - 0,20 0,70 - 0,90 0,035 0,040 0,15 8620 0,18 - 0,23 0,70 - 0,90 0,035 0,040 0,15 8622 0,20 - 0,25 0,70 - 0,90 0,035 0,040 0,15 8625 0,23 - 0,28 0,70 - 0,90 0,035 0,040 0,15 8627 0,25 - 0,30 0,70 - 0,90 0,035 0,040 0,15 8630 0,28 - 0,33 0,70 - 0,90 0,035 0,040 0,15 8637 0,35 - 0,40 0,75 - 1,00 0,035 0,040 0,15 8640 0,38 - 0,43 0,75 - 1,00 0,035 0,040 0,15 8642 0,40 - 0,45 0,75 - 1,00 0,035 0,040 0,15 Tabla 4: Designación AISI con ocho componentes. 34 Grados Resistencia Límite de del Acero a la tracción Rm fluencia Re Alargamiento en 50 mm Kgf/mm2 Mpa Kgf/mm2 Mpa % 24ES 37 363 24 235 22 A4227ES 42 412 27 265 20 A5234ES 52 510 34 324 18 44,9 440 28,6 280 16 64,2 630 42,8 420 (*) A37- A4428H A6342H Tabla 5: Valores de resistencia y ductilidad de los aceros para uso estructural y de barras para hormigón armado. DIAGRAMA ESTABLE HIERRO CARBONO-DIFERENCIAS CON EL DIAGRAMA METAESTABLE La posibilidad de que el carbono esté libre o combinado permite la existencia de dos diagramas distintos: Diagrama estable (Fe-grafito) Diagrama meta-estable (Fe-carburo de hierro). Hasta alrededor del 2% de carbono las aleaciones siguen el diagrama metaestable y se utiliza industrialmente para la producción de aceros. Por encima del 2% de carbono, las aleaciones pueden seguir el diagrama estable o meta-estable y se utilizan industrialmente para la producción de fundiciones. 35 Figura Diagrama Meta-estable Fe-C-Diagrama Estable Fe-C Diferencias entre el Diagrama Estable y el Diagrama Meta-estable Cambio de cementita a grafito. Leve desplazamiento de A1 del diagrama estable con respecto al metaestable con un consecuente aumento de la temperatura necesaria para la transición de fase desde Perlita a Austenita a través del eutectoide debido a la concentración de grafito. Desplazamiento de los puntos críticos eutéctico y eutectoide. Figura 11. Bloque motor de auto- Fundición gris. 36 Bibliografía: [1] http://www.Wikipedia.com [2] Ciencia e Ingeniería de los materiales; Smith [3] Ciencia e Ingeniería de los materiales; Askeland [4] Fundamentos de Manufactura Moderna; Mikell P.Groover [5] Ciencia e Ingeniería de los materiales; Callister [6] Problemas y cuestiones de tecnología Industrial [7] http: //cabierta.Uchile.c/revistas/23/artículos. [8] http: //tecnotic.woedpress.com/ [9] http: //es.scribd.com. [10] http: //webdeptos.uma.es/ [11] http: //www2.ing.puc.cl/ 37