Planta de cogeneración de 82,4 MW en la Refinería La

Anuncio

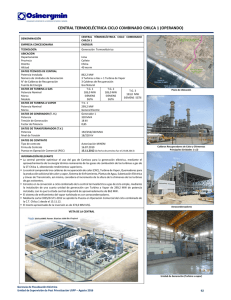

Cogeneracion-13 23/5/11 15:52 Página 1 Cogeneración Plantas Planta de cogeneración de 82,4 MW en la Refinería La Rábida de Cepsa El pasado mes de noviembre entraba en servicio la segunda planta de cogeneración en la refinería La Rábida de Cepsa, ubicada en el Polígono Industrial Nuevo Puerto de Palos de la Frontera (Huelva). La nueva planta de cogeneración, que se suma a la ya existente en operación desde 1990, tiene una potencia instalada de 82,4 MW, produce energía eléctrica y 115 t/h de vapor. Esta nueva instalación es la culminación del proyecto de Aumento de Capacidad de Producción de Destilados Medios (ACPDM) acometido en esta refinería, cuyas inversiones han rondado los 1.000 M€. En concreto, la planta de cogeneración, con una inversión de 85 M€, permitirá cubrir de modo más eficiente las necesidades de vapor de la refinería La Rábida y Cepsa Química Palos (CQP), ambas instalaciones propiedad del Grupo Cepsa, produciendo además electricidad para su evacuación a la red nacional, aumentando el ahorro y la eficiencia energética, y minimizando las emisiones de gases de efecto invernadero. C on objeto de conseguir los citados objetivos se seleccionó una tecnología de alto rendimiento térmico, cercano al 86% y rendimiento eléctrico equivalente del 82%. El sistema elegido fue una planta de cogeneración, con una turbina de gas de 73,55 MWe, una caldera de recuperación de calor y una turbina de vapor de 8,85 MWe para una producción de vapor nominal de 143 t/h, con aprovechamiento íntegro del vapor en procesos. IDOM ha realizado la Ingeniería de Detalle, Gestión de Compras y Dirección de Obra de la planta. La planta de cogeneración supondrá una reducción de las emisiones atmosféricas de CO2, SO2 y NOX como consecuencia de la disminución de la producción de vapor en las calderas de la refinería, que utilizan como combustible fueloil y fuelgas, y en las diferentes calderas de CQP, que emplean gas natural como combustible, y de la menor emisión al generarse la electricidad en la planta de cogeneración en lugar de en otras centrales térmicas. Esta circunstancia se deberá a que la mayor parte del vapor que actualmente se genera en estas calderas convencionales pasará a producirse en la nueva cogeneración con un nivel de emisiones mucho más reducido, debido al uso de gas natural como combustible y a la utilización de modernas tecnologías que minimizan la formación de NOX en la combustión. • La mejora global de emisiones contaminantes. • Aumento de la capacidad de generación de electricidad. La cogeneración vertería a la red de alta de tensión unos 80,5 MWe aproximadamente, con muy alta disponibilidad por la criticidad de la generación de vapor para las unidades Aromax y CQP. MODOS DE OPERACIÓN Principales Base: 100% carga JUSTIFICACIÓN DEL PROYECTO El objetivo fundamental de la cogeneración es la producción eficiente de vapor, en conjunción con el resto de generadores actualmente en operación en la refinería, para la cobertura de la demanda interna de vapor de proceso de la refinería y de CQP. Los factores más importantes que justifican la instalación de esta nueva unidad de cogeneración son: • La necesidad de suministro fiable de vapor sobrecalentado a 43 kg/cm2 g para el correcto funcionamiento del catalizador de la nueva unidad de Aromax y vapor saturado a 19 kg/cm2 g para la compañía CQP. • El desmantelamiento, o uso exclusivo en casos de emergencia, de viejas calderas con bajos rendimientos térmicos, que queman combustibles menos nobles, situadas actualmente en la refinería de La Rábida, y CQP. • El alto rendimiento energético global de la planta, lo que redunda en ahorro de combustible. El rendimiento eléctrico equivalente de esta planta es del 82%. El modo de operación normal está basado en la operación al 100% de la carga de la turbina de gas. La caldera de recuperación de calor genera el caudal de vapor máximo correspondiente a la recuperación de los gases de escape de la turbina de gas. En este modo de operación, la extracción intermedia de vapor de la turbina de vapor está establecida en 15 t/h de vapor a 44,5 kg/cm2 g y el resto, unas 104,6 t/h se expande hasta el nivel de los 20 kg/cm2 g. Máxima producción de vapor de alta presión En caso de fallo de los generadores de vapor de 42 kg/cm2 g de la refinería, la cogeneración aumentará hasta el máximo posible la generación de vapor de alta presión a través de la extracción controlada de la primera rueda de la turbina de vapor. En estas condiciones se ha previsto un caudal máximo de extracción de 90 t/h de vapor a una presión de 44,5 kg/cm2 g, con lo que el caudal de salida de vapor de media presión sería de unas 29,6 t/h. Mayo2011 Mayo2011 Cogeneracion-13 23/5/11 15:52 Página 2 Cogeneración Cogeneración Transitorios Carga parcial de la turbina de gas En caso de reducción de la demanda de vapor desde alguno de los consumidores refinería o CQP, o por condicionantes técnicos o comerciales en la exportación de energía eléctrica, se puede operar la cogeneración a carga parcial de la turbina de gas. La carga de la turbina de gas se ajustará para controlar la potencia generada o para ajustar la carga térmica de los gases y por tanto la generación de vapor en la caldera de recuperación de calor. • Líneas de vapor a unidades de refinería y a CQP. • Líneas de retorno de condensado desde refinería y desde CQP. • Planta de afino de condensados. • Infraestructuras eléctricas auxiliares y para suministro de gas natural: – Transformadores auxiliares. – Estación de regulación y medida de gas natural (E.R.M.). – Sistema de control de la unidad. – Sistema de protección contra Incendios. • Instalaciones correspondientes al sistema de transformación principal y la subestación blindada a 220 kV, así como la línea de evacuación y conexión a la red. EL PROCESO Parada de la turbina de vapor. Apertura del by-pass de turbina de vapor En cualquier modo de operación y en el caso de que la turbina de vapor se encuentre fuera de servicio, el vapor de alta presión de la caldera se lamina y atempera mediante las estaciones de despresurización correspondientes hasta el nivel de 43 kg/cm2 g y hasta el de 19 kg/cm2 g. El vapor que no sea demandado en este nivel se lamina y atempera hasta el nivel de media presión. CARACTERÍSTICAS GENERALES DE LA PLANTA Potencia neta de la planta 80.490 kW Potencia turbina de gas 73.550 kW Potencia turbina de vapor 8.850 kW Rendimiento eléctrico (sobre PCI) 38,2% Rendimiento eléctrico equivalente 82% La central de cogeneración de La Rábida está dotada de una turbina de gas cuyos gases de escape, a una temperatura superior a 600 ºC, son aprovechados en la caldera de recuperación de calor, de dos niveles de presión, para generar vapor. Este vapor se conduce a una turbina de vapor de contrapresión, en la que se genera energía eléctrica por un lado, y de donde se extrae vapor a distintos niveles de presión y temperatura, para su envío a la refinería y su utilización en los diversos procesos existentes en la misma. TURBINA DE GAS En la planta se ha instalado una turbina de gas de General Electric, modelo PG6111FA, cuya operación corresponde al ciclo Brayton. En condiciones de diseño esta turbina ofrece una potencia de 73,55 MW, con un ratio de calor de 10.290 kJ/kWh, el caudal y temperatura de los gases de escape es respectivamente de 738.400 kg/h y 607,2 ºC. El consumo de gas natural de esta turbina es de 15,4 t/h. La turbina de gas consiste en un conjunto turbina-compresor axiales cuyos ejes están comunicados por medio de un reductor. La turbina acciona el compresor, que aspira y comprime el aire de admisión previamente filtrado en un filtro de aire, que puede limpiarse incluso cuando la turbina de gas está en funcionamiento. El aire de admisión comprimido se introduce en las cámaras de combustión junto con el combustible (gas natural) y en ellas se produce la reacción de combustión. Las DESCRIPCIÓN GENERAL DE LAS INSTALACIONES Las instalaciones principales que conforman la planta de cogeneración son: • Una unidad de cogeneración de 82,4 MWe de potencia bruta, constituida por turbina de gas, caldera de recuperación de calor y turbina de vapor a contrapresión, utilizando gas natural como combustible. Mayo2011 Mayo2011 Cogeneracion-13 23/5/11 15:52 Página 3 Cogeneración Cogeneración circuito se disipa por medio de intercambiadores de calor, al circuito cerrado de agua de refrigeración de la unidad. Este sistema se refrigera, a su vez, con agua procedente de las torres de refrigeración. Los gases de escape de la turbina de gas (a unos 607 ºC de temperatura, aproximadamente), son enviados hacia la caldera de recuperación. Instalación receptora de gas El gas natural se suministra desde la acometida ya existente en el interior de la parcela de la refinería, que conecta con la red de gasoductos alimentados por la gasificadora de Huelva. El caudal de gas natural demandado por esta planta se mide y se acondiciona en la estación de regulación y medida, pasando posteriormente por los filtros coalescedores, uno de los cuales está en servicio y el otro en espera. Desde estos filtros el gas se conduce a la cámara de combustión de la turbina. El sistema de gas natural está concebido para suministrar dicho combustible en las condiciones de caudal y presión requeridas por la turbina de gas frente a cualquier condición de operación y cambio de carga. cámaras de combustión están compuestas por quemadores de baja emisión de NOX y bajo nivel de ruido. La deposición de partículas contenidas en el aire o formadas en la combustión, que originarían un paulatino ensuciamiento y desgaste de las partes internas, sobre todo del compresor, disminuyen el rendimiento del equipo. Para eliminar esta suciedad se incorporan sistemas de limpieza, con el equipo fuera de servicio (off-line) o trabajando a carga parcial (on-line). La limpieza on-line se efectúa con agua desmineralizada, mientras que el sistema off-line se lleva a cabo mediante lavados con agua y productos de limpieza, los cuales se pulverizan mediante conexiones para tal fin, a lo largo del equipo. El sistema cuenta con los instrumentos necesarios para que en todo momento se disponga en la sala de control de información acerca del caudal, presión y temperatura del gas recibido, además de indicaciones del estado de operación. Vapor (83,27 bar a, 490 ºC)...... 119.6 t/h Vapor (21,8 bar a, 217 ºC)........ 10 t/h El condensado, junto con el agua desmineralizada de aporte al ciclo, es suministrado a 35 ºC (aproximadamente 140 t/h), manteniéndose a 55 ºC en la entrada al precalentador de caldera mediante la recirculación de condensado. El condensado se precalienta hasta 91 ºC, temperatura a la que entra al desgasificador, el cual se encuentra a 1,2 bar a, y 105 ºC. Por otro lado se suministra vapor de baja presión al desgasificador, a 4,44 bar a, y 147 ºC (procedente de refinería). Del desgasificador aspiran las bombas de agua de alimentación de alta presión y media presión, entrando el agua en caldera a 105 ºC para ambos niveles de presión. El agua de aporte bombeada por las bombas de alta presión es calentada en la caldera por medio de dos economizadores, previo a su ingreso en el calderín, para evitar diferencias térmicas acusadas entre la temperatura del agua de aporte y la del calderín y optimizar el rendimiento de la instalación. El agua de aporte bombeada por las bombas de media presión es conducida directamente, sin paso previo por economizadores, hasta el calderín de media presión. CALDERA DE RECUPERACIÓN Si por falta de alguna de las corrientes de condensado fuera necesario aumentar el caudal de agua desmineralizada de aporte, entonces se by-pasaría el economizador. El caudal máximo total de agua de aporte se ha fijado en 140 t/h, 70 t/h por el economizador y 70 t/h por el by-pass. La caldera de recuperación de calor produce vapor a las siguientes presiones temperaturas: En el desgasificador, mediante una fuente de calor externa, constituida por vapor de baja presión del depósito flash y de la red Los gases de combustión, a muy alta temperatura, se expanden a través de la turbina axial, produciendo un trabajo empleado para mover el conjunto compresor-turbina y el generador eléctrico, donde finalmente se produce electricidad a 11 kV. La refrigeración de la turbina de gas se realiza a través del circuito de lubricación de la misma. El calor absorbido por dicho Mayo2011 Mayo2011 Cogeneracion-13 23/5/11 15:52 Página 4 Cogeneración Cogeneración de vapor de baja presión de refinería, se produce la separación de los incondensables gaseosos (fundamentalmente O2 y ligeros), que pudieran estar presentes en los condensados, para ser expulsados a la atmósfera a través del venteo situado en la parte superior del desgasificador. La transmisión de calor para vaporización se produce en la caldera a través de sus bancos de tubos, pasando por el interior de ellos agua-vapor, y por el exterior los gases de combustión. Para generar el vapor de muy alta presión existen dos bancos de tubos o evaporadores y para sobrecalentar el vapor de esta presión existen otros dos bancos de tubos o sobrecalentadores, con una atemperación intermedia a través del atemperador, que evita que el vapor alcance temperaturas incompatibles con el correcto funcionamiento de la turbina de vapor. Para generar vapor de 20 kg/cm2 g, existe un único banco de tubos-evaporador. La energía residual contenida en los gases no aprovechada después de atravesar la caldera se perderá finalmente al descargar los gases a la atmósfera a través de una chimenea de 40 m de altura a unos 112 ºC. TURBINA DE VAPOR La turbina de vapor funciona según el ciclo de Rankine con el vapor de muy alta presión producido en la caldera de recuperación, tal y como se acaba de describir. En la turbina de vapor está prevista una extracción de vapor de alta presión, siendo el escape a contrapresión. En la planta se ha instalado una turbina de vapor Thermodyn- GE, cuya potencia dependerá de la demanda de vapor de alta presión de refinería, variando la ex- tracción intermedia en turbina de vapor (vapor de alta presión), con la consiguiente variación en la producción de vapor de media presión (exhaustación de la turbina de vapor). La turbina de vapor tiene una extracción de vapor a 44,5 kg/cm2 g, que es enviado hasta la unidad de Aromax. Cuando la turbina de vapor esté fuera de servicio, es posible by-pasarla y laminar el vapor directamente en válvula para obtener vapor de 44,5 kg/cm2 g y de 20 kg/cm2 g. Esto se lleva a cabo a través de un sistema de desrecalentadores-despresurizadores de vapor, que aseguran un suministro fiable de vapor a cualquier presión a la red de servicios de la refinería. El caudal de vapor de extracción de la primera rueda, se controla de forma que pueda obtenerse, desde las 15 t/h previstas en operación normal, hasta el máximo posible compatible con el funcionamiento seguro de la turbina de vapor. SISTEMA DE REFRIGERACIÓN La refrigeración se realiza mediante cuatro torres de refrigeración de la firma Esindus, modelo VAP modular. Dicho modelo es una torre en poliéster reforzado con fibra de vidrio, y con un acoplamiento directo entre el motor y el ventilador, lo cual reduce las operaciones de mantenimiento al eliminar las necesidades de engrase del reductor. INSTALACIONES ELÉCTRICAS Evacuación La evacuación de energía eléctrica a la red se realiza, mediante cable seco a una tensión de 220 kV, conectando con la posición de entrada en la subestación de la central de ciclo combinado de Palos de la Frontera, propiedad de REE. Existe capacidad disponible para servicios auxiliares de 5.000 kVA para este proyecto en la zona de secundario de transformador. Instalaciones eléctricas de media tensión El conjunto de instalaciones eléctricas de media tensión de la planta de cogeneración consiste, principalmente, en un sistema de generación y un sistema de servicios auxiliares. El sistema de generación está formado por un alternador acoplado a la turbina de gas, de características nominales 92.536 MVA, 3.000 rpm, y un alternador acoplado a la turbina de vapor, de características nominales 12.188 MVA, 1.500 rpm, ambos refrigerados por aire/agua. La tensión de generación son 11 kV a 50 Hz. La potencia generada es conducida hasta el transformador elevador a través de un sistema de barras de fase aislada. Mayo2011 Mayo2011 Cogeneracion-13 23/5/11 15:52 Página 5 Cogeneración Cogeneración rectificadores redundantes de 30 kVA cada uno, y baterías para alimentar la carga durante dos horas. El sistema de alimentación ininterrumpida está formado por dos SAIs redundantes, cada uno de ellos de 60 kVA y formados por rectificador, inversor y baterías. En cuanto al sistema de servicios auxiliares, está alimentado por un transformador auxiliar 11/6 kV desde el sistema de generación. El transformador tiene una potencia nominal de 6 MVA y refrigeración ONAN, y alimenta un cuadro a 6 kV, en el que se encuentran las acometidas a los dos transformadores media /baja tensión, a una línea de apoyo procedente de la refinería, y a los motores de las bombas de alimentación de alta presión. Instalaciones eléctricas de baja tensión El conjunto de instalaciones eléctricas de baja tensión consiste, principalmente, en un sistema de servicios auxiliares y un subsistema de servicios esenciales. El sistema de servicios auxiliares está formado por un cuadro principal de baja tensión, desde el cual se acomete a los cuadros secundarios de servicios diversos de baja tensión, a los sistemas de servicios esenciales y a los motores de baja tensión. Este cuadro principal está formado por dos semiembarrados, cada uno de ellos alimentado desde uno de los transformadores secos 6/0,4 kV de la planta. En cuanto al sub-sistema de servicios esenciales, está formado por un sistema respaldado por un grupo electrógeno diesel, un sistema de corriente continua, y un sistema de alimentación ininterrumpida. El primero de ellos, lo forman un embarrado trifásico y un grupo electrógeno de 500 kVA de potencia. El sistema de corriente continua está formado por un embarrado a 110 Vdc, dos Emerson Network Power a través de Chloride Industrial Power ha suministrado los sistemas de corriente continua a 110 V para asegurar y garantizar la alimentación ininterrumpida de los dispositivos y sistemas de la turbina para la planta, con una capacidad de funcionamiento de 8.400 horas anuales. El alcance de este suministro incluye el diseño, acopio de materiales, fabricación, pruebas en fábrica, suministro en planta, supervisión de montaje, pruebas de funcionamiento, así como toda la documentación técnica y de la calidad requerida para dicho suministro. El alcance consiste en el suministro de un sistema dual de corriente continua a 110 V, para el que se utilizan dos unidades rectificadoras trabajando en paralelo y que alimentan de forma simultánea un embarrado único de distribución a cargas. Además, cada unidad se alimenta de fuentes diferentes. Estos sistemas tienen la capacidad de alimentar la totalidad de los servicios definidos y son apoyados por un banco de baterías para garantizar una autonomía de dos horas. Las características del emplazamiento de la central y por consiguiente el diseño de los equipos está dimensionado para unas condiciones ambientales de temperatura máxima de operación de 43 ºC y mínima de 1 ºC, además de una humedad media de 79%. Los equipos han sido fabricados conforme a la reglamentación NCSR-02 – Norma de construcción sismorresistente, con tratamiento anticorrosivo y para funcionamiento en ambiente salino. Mayo2011 Mayo2011