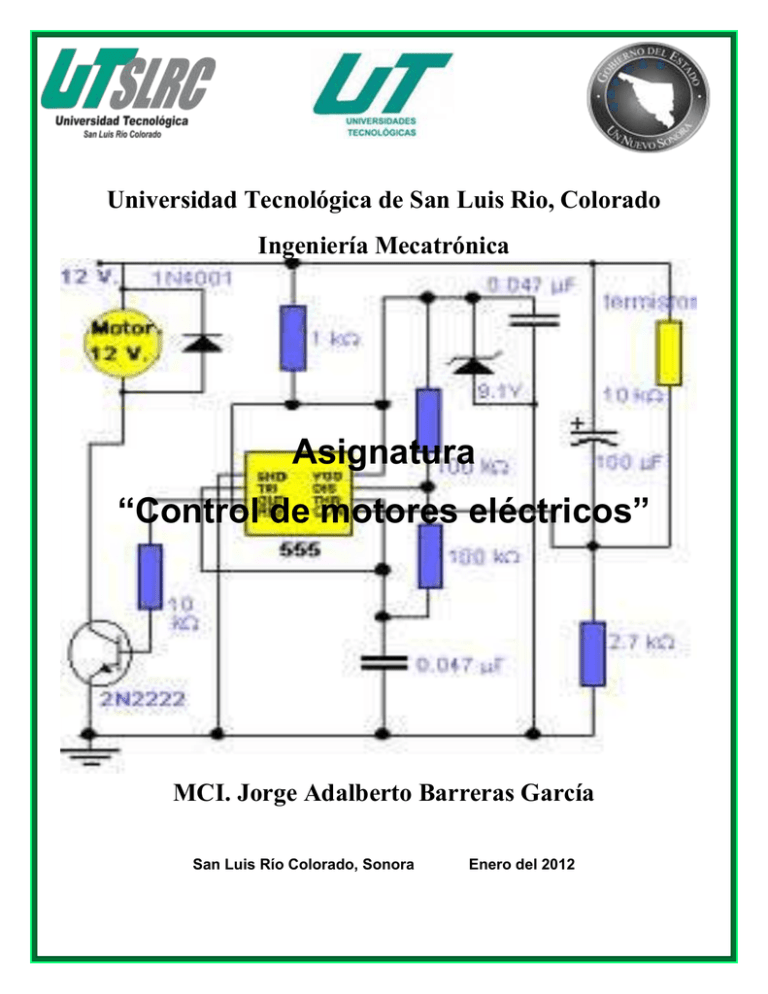

Asignatura “Control de motores eléctricos”

Anuncio