sistema de control de temperatura de un horno eléctrico didáctico

Anuncio

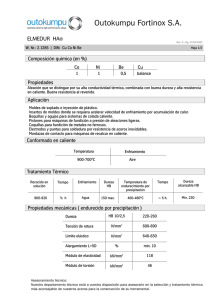

1 SISTEMA DE CONTROL DE TEMPERATURA DE UN HORNO ELÉCTRICO DIDÁCTICO PARA SER UTILIZADO EN LA ASIGNATURA DE CONTROL DIGITAL EN EL ÁREA DE INGENIERÍA EN CONTROL DE LA UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS. JUAN CARLOS MONROY COD. 20042083021 Y VÍCTOR GERARDO BARRAGÁN AGUIRRE COD. 20052283003 Tutor: Prof. Alfredo Chacón I. RESUMEN A nivel industrial el control de procesos ha ganado cada vez mas fuerza y hoy por hoy es una disciplina que necesita de personas con un alto nivel de capacitación ya que se requiere de conocimientos en los diversos campos de la ciencia, para así poder comprender plenamente los problemas y por lo tanto generar soluciones acertadas que beneficiaran a una empresa y/o a la sociedad. : De esta manera se pretende generar herramientas para que la adquisición de los conocimientos por parte de los estudiantes sea confiable ya que estas simularan entornos reales. : II. PALABRAS CLAVE control de procesos, temperatura, horno III. INTRODUCCIÓN Los hornos tienen muchísimas aplicaciones en diferentes sectores como por ejemplo en la industria: en el sector de los alimentos, los aceros, los tratamientos térmicos, los plásticos; en la medicina o simplemente en el hogar.: Por ende son de vital importancia en el desarrollo de una nación ya que forman parte fundamental en los procesos de fabricación, conservación, limpieza, esterilización, etc. Pero es importante recalcar que en este articulo se pretende mostrar la importancia de un horno industrial a escala para el análisis de las variables físicas involucradas en este sistema termodinámico y que a su vez puedan ser manipuladas para que se optimice el objetivo final que para este caso es el control de la variable de temperatura en un horno tipo industrial para el calentamiento de pequeñas partes o componentes metálicos.: IV. MOTIVACIÓN Este es un artículo que tiene como objeto motivar el desarrollo de mecanismos con alto nivel tecnológico y a costos mucho más bajos, ya que si bien estas herramientas de por si existen por lo general son adquiridas por los centros de formación técnica o universidades gracias al método de importación. La idea es que en Colombia no haya una dependencia de tecnologías extranjeras si no que sea autosuficiente, en el desarrollo de prototipos o de maquinaria, que supla las necesidades de cualquier sector económico.: V. ANTECEDENTES No se conoce la fecha exacta en que se descubrió la técnica de fundir mineral de hierro para producir un metal susceptible de ser utilizado. Los primeros útiles de hierro descubiertos datan del año 3000 a. C. pero se sabe que antes ya se empleaba este mineral para hacer adornos de hierro.: Los griegos descubrieron hacia el 1000 a. C. una técnica para endurecer las armas de hierro mediante un tratamiento térmico. Todas las aleaciones de hierro fabricadas hasta el siglo XIV d.c se clasifican en la actualidad como hierro forjado. Para obtener estas aleaciones, se calentaba en un horno una masa de mineral de hierro y carbón vegetal. Mediante este tratamiento se reducía el mineral a una masa esponjosa de hierro llena de escoria formada por impurezas metálicas y cenizas de carbón vegetal. Esta masa esponjosa se retiraba mientras permanecía incandescente y se golpeaba con pesados martillos para eliminar la escoria y darle una determinada forma. El hierro que se producía en estas condiciones solía tener un 3 % de partículas de escoria y un 0,1 % de otras impurezas. En algunas ocasiones, y por error, solían producir autentico acero en lugar de hierro forjado. Los artesanos del hierro acabaron por aprender a fabricar acero, calentando hierro forjado y carbón vegetal en un recipiente de arcilla durante varios días, con lo que el hierro absorbía suficiente 2 carbono para convertirse en acero. Después del siglo XIV se aumento el tamaño de los hornos empleados para fundir. En estos hornos, el mineral de hierro de la parte superior se convertía en hierro metálico y a continuación absorbía mas carbono debido a los gases que lo atravesaban. Como resultado daba arrabio, un metal que funde a temperatura menor que el hierro y el acero. Posteriormente se refinaba el arrabio para obtener acero. En la producción moderna de acero se emplean altos hornos que son modelos perfeccionados de los que se usaban antiguamente. El arrabio se refina mediante chorros de aire. Este invento de debe a un británico llamado Henry Bessemer, que en 1855 desarrollo este inventó. [1]: VI. VI-A. por hora, de 200 a 600‘C, mantenida a 600‘C durante una hora por cada 25mm de espesor de sección más una hora y luego enfriada en el horno a 50‘C por hora por debajo de los 200‘C, después de lo cual la fundición puede ser enfriada al aire a temperatura ambiente. Esto es de suma importancia para asegurar que la tasa de calentamiento y enfriamiento sean lo suficientemente lentas para evitar shock térmico y la formación de nuevas tensiones debidas a altos gradientes de temperatura en la fundición. El alivio de tensiones no es necesario para fundiciones recocidas, pero puede ser requerido para fundiciones perlíticas as-cast y para aquellas que han sido enfriadas al aire durante el normalizado. MARCO CONCEPTUAL Tratamientos térmicos del hierro dúctil. La primera etapa de la mayoría de los tratamientos térmicos diseñados para cambiar la estructura y propiedades del hierro dúctil consiste en calentar y mantener en una temperatura entre 850-950 ‘C durante 1hs mas 1hs por cada 25 mm de espesor de sección, para homogeneizar el hierro. Cuando se presentan carburos en la estructura la temperatura debe ser aproximadamente 900-950 ‘C, lo cual descompone los carburos previo a los siguientes pasos del tratamiento térmico. El tiempo puede extenderse de 6-8 hs si se presentaran elementos estabilizantes de carburos. Para fundiciones de forma compleja, donde pueden aparecer tensiones por un calentamiento no uniforme, el calentamiento inicial hasta 600 ‘C debe ser lento, preferentemente 50-100 ‘C/hs. Para prevenir escamaduras y descarburización de la superficie durante esta etapa del tratamiento, se recomienda que la temperatura en horno no-oxidante sea mantenida usando un horno sellado; puede ser requerida una atmósfera controlada. Deben tomarse más cuidados en fundiciones susceptibles a distorsión y evitar el apilamiento.: Los tratamientos térmicos más importantes y sus propósitos son:: Aliviamiento de tensiones, tratamiento a baja temperatura, para reducir o aliviar tensiones internas remanentes después de la colada. Recocido, para mejorar la ductilidad y tenacidad, para reducir dureza y remover carburos. Normalizado, para mejorar la resistencia con algo de ductilidad. Temple y revenido, para aumentar la dureza o mejorar la resistencia y una más alta tensión de prueba (sigma 0.2). Austemperizado, para producir estructuras bainíticas de alta resistencia con algo de ductilidad y buena resistencia al desgaste. Endurecimiento superficial por inducción, para mejorar resistencia al desgaste. Aliviamiento de tensiones: el objeto de este tratamiento térmico es remover tensiones residuales sin causar ningún cambio en la estructura y propiedades. Altas tensiones pueden presentarse después de la colada en fundiciones de hierro dúctil de forma compleja y pueden ser sustancialmente removidas mediante un tratamiento térmico a aproximadamente 500600 ‘C. La fundición típicamente es calentada a 50‘C RECOCIDO El propósito principal del mismo es generar una estructura ferrítica y remover perlita y carburos, lográndose así la máxima ductilidad y tenacidad. El recocido puede ser usado para lograr propiedades específicas, como un 15 % o más de elongación. El tratamiento puede tener variantes, pero los más comunes son el enfriamiento interrumpido, enfriamiento lento controlado y tratamiento en una sola etapa. : Enfriamiento interrumpido: la primera etapa es homogeneizar el hierro como se ha descrito antes. Esto es seguido por un enfriamiento hasta 680-700 ‘C y mantenido a esta temperatura de 4-12 hs para desarrollar la ferrita. Cuanto mayor sea la pureza del hierro, mas corto será el tiempo requerido. Las fundiciones de forma sencillas pueden ser enfriadas en horno por debajo de los 650 ‘C y enfriadas al aire, pero las fundiciones complejas que pueden desarrollar tensiones residuales deben ser enfriadas en horno de acuerdo a las recomendaciones mencionadas para el aliviamiento de tensiones. o Enfriamiento lento controlado: la primera etapa es la homogenización como se ha dicho antes; esto es seguido por un enfriamiento a razón de 30-60 ‘C por hora desde los 800-650 ‘C. Hierros de más baja pureza requieren de tasas de enfriamiento más lentas. El enfriamiento a temperatura ambiente se lleva a cabo como el método interrumpido. o Tratamiento de una sola etapa: la fundición es calentada desde la temperatura ambiente hasta los 680-700 ‘C, sin una austenización previa, es entonces mantenida a esta temperatura por 2-16 hs para que grafitice la perlita. El tiempo aumenta con la disminución de la pureza del metal, y generalmente es mayor que para los otros métodos debido a la falta de una homogenización previa. El enfriamiento a temperatura ambiente se lleva a cabo como en el método de enfriamiento interrumpido. Este tratamiento se aplica solo para quitar la perlita en hierros con carburo no eutéctico. Si el hierro contiene carburos debe usarse el método del enfriamiento interrumpido o el del enfriamiento lento controlado. : NORMALIZADO Consiste en calentar las fundiciones a alta temperatura con lo cual éstas quedan completamente austenizadas, y cualquier carburo descompuesto, seguido por un enfriamiento al aire en una tasa que produce una matriz de fino grano perlítico con partículas de ferrita y libre de otros productos 3 de la transformación. El normalizado puede aplicarse para conseguir resistencias de 700-900 Mpa, y para mejorar la relación entre el sigma 0.2 y la resistencia a la tracción. Un ciclo típico es como el siguiente: El primer paso del tratamiento es la homogenización. Las fundiciones son luego removidas del horno y enfriadas al aire a temperatura ambiente. La tasa de enfriamiento al aire a través de un rango de 780-650 ‘C debe ser lo suficientemente rápido para obtener una matriz completamente perlítica en la sección de la fundición que es tratada. Esto puede requerir el uso de un soplador de aire especialmente para secciones de mayor espesor. En algunos casos las fundiciones son suspendidas individualmente, agitadas o sacudidas sobre una criba, pero no solo depositadas sobre el piso ni en cestos u otros contenedores. Esto completa el ciclo. Para lograr una estructura sustancialmente perlítica, la matriz de hierro debe ser saturada en carbono a la temperatura de austenizacion antes del enfriamiento al aire: esto se logra instantáneamente si el hierro es sustancialmente perlítico as-cast. Si el hierro contiene una matriz de ferrita ascast, se requiere un tiempo más largo a la misma temperatura o el mismo tiempo a una temperatura más alta para lograr la adecuada solución de carbono de los nódulos de grafito. Como mayor sea la tasa de enfriamiento, más fina será la perlita, la resistencia y la dureza aumentarán, y la elongación puede disminuir. Al aumentar la temperatura de austenización, la resistencia aumenta y disminuye la elongación, debido al alto contenido de carbono de la matriz. Los elementos que promueven la formación de perlita en la condición as-cast son: Mn, Cu, Ni y Sn, que acortan el tiempo requerido en el tratamiento y permiten obtener estructuras completamente perlíticas en secciones de grandes espesores. En la figura siguiente se muestra una típica estructura normalizada.: TEMPLE Y REVENIDO El hierro dúctil de alta resistencia, generalmente superior a 700 Mpa y con una baja elongación, se obtiene calentando hasta 875-925 ‘C, manteniendo esa temperatura por 2-4 hs o más si se requiere eliminar carburos, apagando en un baño de aceite para producir estructura de martensita, y luego revenido a 400-600 ‘C para producir una matriz de estructura de martensita revenida. Deben tomarse recaudos para evitar fracturas complicadas en las fundiciones durante el apagado, esto se logra apagando en aceite caliente a, por ejemplo 100 ‘C, seguida por un enfriamiento final a temperatura ambiente. Este paso también puede hacerse apagando en aceite caliente a 200 ‘C y luego enfriando a temperatura ambiente, pero en baño de agua para obtener la estructura y propiedades deseadas. Para un buen temple, durante el apagado debe obtenerse una estructura completamente martensítica, y excepto para secciones muy delgadas, esto requiere de aleación con elementos que mejoran la templabilidad: Cu, Ni, Mn y Mo, aumentan la templabilidad con creciente eficiencia. El Cu puede ser usado con poca frecuencia en el hierro dúctil debido a su limitada solubilidad. Aun cuando el silicio aumenta la templabilidad en los aceros, tiene un efecto opuesto en el hierro dúctil disminuyendo la solubilidad del carbono, mientras que aumentando el contenido de carbono también disminuye ligeramente la templabilidad por el aumento de la cantidad de grafito en relación con el carbono en solución. En la práctica, el aumento de la templabilidad se logra por combinación de elementos aleantes. Las combinaciones listadas en la tabla siguiente son ejemplos que muestran los efectos del Mn, Ni y Mo, en el aumento de la templabilidad.: Elementos aleantes usados % Max. diam.de barra a templar en aceite C Si Mn Ni Mo mm 3.4 2.0 0.3 —- —- 25 3.4 2.5 0.3 —- —- 28 3.4 2.0 0.3 1.0 —- 30 3.4 2.0 1.3 —- —38 3.4 2.0 0.3 —- 0.5 51 3.4 2.0 0.9 1.5 0.25 63: El revenido debe hacerse en un horno con circulación de aire como mínimo durante 4 hs, tiempo en el cual hay una progresiva disminución de la resistencia y la dureza y un aumento de la ductilidad. : ENDURECIMIENTO SUPERFICIAL Estos tratamientos consisten en endurecimiento por llama o inducción, nitruración y refundido superficial por láser. Endurecimiento por llama o inducción. Es generalmente empleado para producir una dura capa superficial sobre la fundición. La llama o un serpentín especialmente formado es pasado por la superficie de la fundición en una tasa que hace subir la temperatura de la superficie a 850-950 ‘C a una profundidad cercana a 2-4 mm. La llama o fuente de inducción es seguida por un apagado con agua, produciendo una capa martensítica con una dureza de 600-700 Hv. El desarrollo de la máxima dureza depende del contenido de carbono de la matriz, la cual se transforma a austenita una vez calentado y a martensita durante el apagado. El tiempo conferido normalmente no permite una adecuada solución del carbono en las estructuras inicialmente ferríticas de la matriz: por lo tanto es importante usar grados de hierro completamente perlíticos para el endurecido por llama o inducción. La profundidad de endurecido lograda puede ser aumentada por aleación, como se indica continuación.: Composición Dureza inicial HRC Dureza superficial Después del tratamiento. HRC Profundidad de la Capa endurecida mm Fe-0.4Mn-0.07Ni- 0.05Mo-0.1Cu-... 60 62 1.5 Fe-0.32Mn0.75NI- 0.44Mo-0.56Cu-... 61 62.5 3.5: El endurecimiento por llama e inducción se usa para endurecer componentes que requieren una gran resistencia al desgaste, tales como balancines, levas, laminadores y engranajes, y puede reducir la cantidad de desgaste por 5-6 veces. Nitrurado: es un proceso que implica la difusión de nitrógeno en la superficie a una temperatura de 550-600 ‘C. La fuente más común del nitrógeno es el amoníaco, y el proceso produce una capa superficial de 0.1 mm de profundidad con una dureza de aproximadamente 1100 HV. La capa superficial es normalmente blanca y uniforme en una micro estructura atacada, pero las agujas de nitruro pueden encontrarse justo debajo de esta. Algunos elementos aleantes pueden usarse para aumentar la dureza. Se han logrado buenos resultados con 0.5-1 % de Al, Ni y Mo. El nitrurado provee además de una alta dureza una gran resistencia anti desgaste, mejora la vida útil y la resistencia a la corrosión. Las aplicaciones típicas son: en cilindros, cojinetes y pequeños ejes y árboles. 4 La nitruración puede también ser llevada a cabo en baños líquidos salinos basados en cianuro. Tales procesos son a baja temperatura, por lo que disminuirá la profundidad. Este proceso también puede realizarse en plasma, pero es muy costoso. : HORNOS ELÉCTRICOS Producen temperaturas muy elevadas y son los mas indicados para la desulfuración y desfosforacion de la fundición y para la obtención de aceros especiales, porque en ellos el metal que se elabora se haya libre de todo cuerpo extraño (aire, gas, carbón, etc.). Pueden usarse para el afinamiento de la fundición cargándolos de trozos de hierro, virutas, etc... Y haciendo luego la adicción de los elementos necesarios. La potencia de los hornos eléctricos se expresa por los Kw de corriente absorbida, que en los hornos de gran capacidad sobrepasan el millar. La cantidad de calor que produce un Kwhora de corriente se obtiene por la formula Q=0,00024. 1000. 3600=864 calorías. Los hornos eléctricos pueden ser de resistencia, de arco y de inducción. Horno de resistencia: Se basa en el principio de que un cuerpo conductor atravesado por la corriente eléctrica se calienta hasta fundirse. Prácticamente estos hornos (construidos con materiales de alta resistencia eléctrica) se usan hoy mas bien para producir temperatura hasta 1000° para los distintos tratamientos térmicos, y muy pocos para fusión de acero. De arco voltaico: Es un flujo de chispas entre dos conductores eléctricos aproximados, que da una luz viví sima y una temperatura de 3000°. Un polo esta constituido por electrodos de grafito o de carbón y el otro es el mismo acero que se quiere fundir. En este sistema, que es el mas empleado, la corriente pasa atreves del material y se llama por esto arco directo, mientras que si e arco se establece entre los extremos se llama arco indirecto.: Existen y funcionan hornos de arco de varios tipos (Stassano, Heroul, Girod, Fiat, etc.)Formados por un recipiente cilíndrico de chapas y perfilados de hierro revestido de material refractario cubiertos de un cielo raza que los cierra completamente. En la parte delantera hay una puerta para la carga del material y el agujero de colada; en el cielo raso se encuentran tres agujeros para el paso de los electrodos. La base es curva y apoya sobre los rieles de manera que se puede inclinar para verter la colada. Los hornos de arco funcionan con un voltaje muy bajo (150 voltios) y fuerte amperaje (2500 a 4000 amperios), y la regulación de los electrodos de automática. De inducción: No es mas que un gran transformador en el cual el circuito secundario esta constituido por material a elaborar. En ellos la corriente de la líneas que circula en las bobinas es de poca intensidad y de gran voltaje, mientras que la corriente inducida en el circuito secundario, formado por el material metálico colocado en la solera o crisol del horno y es de poco voltaje y gran intensidad. Es este fuerte amperaje lo que determina en el horno este fuerte aumento de temperatura que funde el acero colocado en el crisol. Para iniciar el trabajo en esta clase de hornos hay que depositar en la solera una chapa bien caliente sobre la cual se hace luego la carga del material a tratar. Aunque mas costosos que los hornos a combustión, los eléctricos son preferidos por la uniformidad de calentamiento y por la pureza y homogeneidad de los aceros obtenidos. [2]: VII. DEFINICION DEL PROBLEMA Desarrollar un horno eléctrico al cual se le llevara a cabo un modelamiento matemático que cumpla con las exigencias de una planta de estas características y en donde los estudiantes de ingeniería en control puedan identificar problemas relacionados con la temperatura y además puedan generar soluciones de control ya que tendrán posibilidades de cambiar los valores para así observar las variaciones y determinar cual de dichos valores sea el mas adecuado: VIII. TRABAJOS REALIZADOS EN EL AREA Son muchos los trabajos realizados en este campo, con diferentes tipos de tecnologías; como ejemplo se tomo la “implementación de un laboratorio de control de procesos vía Internet”, publicado por la revista técnica de la Universidad del Zulia.[3]: Este sistema pretende funcionar como complemento al laboratorio tradicional de “sistemas de control” dentro del plan de estudios de la facultad de ingeniería de la Universidad de los Andes en Mérida, Venezuela; en este laboratorio se utilizan técnicas de aprendizaje colaborativo a través de Internet por medio de la herramienta de software llamada Labview que se encargara de simular y controlar en tiempo real los procesos que serán llevados a cabo en los equipos reales como son: el computador personal, la interfaz de comunicación, el actuador y el horno eléctrico. : IX. APLICACIONES Las aplicaciones para un horno eléctrico industrial son incontables, por eso es importante que los alumnos de la Universidad Distrital, conozcan este tipo de sistemas ya que en su vida laboral se verán muchas veces enfrentados a estas aplicaciones. Por otro lado en cuanto al desarrollo y comercialización de laboratorios para el aprendizaje es muy atractivo el panorama ya que es posible que otras instituciones se interesen por adquirir este tipo de tecnologías en procura de una mejor capacitación de sus estudiantes.: X. TRABAJO FUTURO Ya que el control de procesos es un campo muy amplio y este sistema es limitado en su desarrollo lo ideal es que se siga investigando sobre el tema para así poder mejorarlo puesto que la posibilidad queda abierta para que se implementen nuevas alternativas.: XI. CONCLUSIONES Se debe pensar en que las tecnologías se pueden realizar localmente para que haya una economía sostenible. El no depender de otros países para la adquisición de herramientas hará que el país sea competitivo y generara oportunidades de empleo. Se propicia un ambiente científico, ya que obliga a que la sociedad busque soluciones a sus problemas por medio de la investigación. : 5 R EFERENCIAS [1] "historia de la metalurgia" http://www.arqhys.com/arquitectura/metalurgiahistoria.html [2] Hornos electricos http://www.arqhys.com/arquitectura/electricoshornos.html [3] Diseño e Implementación de un Laboratorio de Control a Distancia http://www.iiisci.org/journal/CV$/risci/pdfs/P900754.pdf